верхних частей контактных элементов, которое препятствует пocтyплeннIo жидкости в контактные элементы и вызвано кольцевой щелью между переточньши патрубками и цилиндрическими трубками, завихрителями, а также большой длиной контактных элементов и поднором и сжатием паровой (газовой) фазы в зоне сепарации. Низкая эффективность массообмена обусловлена малой круткой парового (газового) потока, так как значительная часть пара (газа) прорывается в зазоры между переточными патрубками и цилиндрическими трубками, минуя завихрители, а также вследствие большого уноса жидкости, малой поверхностью межфазового контакта и малым временем контакта газа с жидкостью.

Малая поверхность межфазового контакта вызвана тем, что контакт газа с жидкостью происходит только на поверхности жидкостной пленки. Малое время контакта обусловлено низкой пропускной способностью контактных элементов по жидкости, а следовательно, и малой циркуляцией жидкости через контактные элементы.

Повышенная металлоемкость вызвана тем, что контактные элементы имеют большую длину, так как они жестко связаны с межтарельчатым расстоянием, которое, в свою очередь, зависит от сопротивления тарелок и имеет довольно большие значения для данных типов аппаратов. Большой унос жидкости с нижележаш,ей тарелки на вышележаш,ие вызван раскруткой газового цотока в зоне сепарации, вследствие чего возникает значительный центральный унос, который полностью уходит на вышележащие тарелки. Кроме того, газ, выходящий в зазоры между переточными патрубками и цилиндрическими трубками, при возвращении, в контактные элементы через отверстия в переточных патрубках захватывает жидкость с тарелок, а также л идкость с внутренних сторон переточных патрубков.

Наиболее близким к предлагаемому аппарату по достигаемому эффекту является тепломассообменный аппарат, содержащий корпус, расположенные по высоте контактные устройства, каждое из которых выполнено в виде полотна с коаксиально расположенными патрубками, причем один из них выполнен с тангенциальными щелями для завихрения потока, и переливные устройства 3.

Однако в таком аппарате отделение жидкости от газа происходит только в верхних частях контактных элементов, что приводит к уменьшению поверхности контакта фаз.

Целью изобретения является интенсификация процесса за счет увеличения поверхности контакта фаз и пропускной способности по жидкости. Цель достигается тем, что в предлагаемом аппарате нижнке части внутренних патрубков выполнены с отбортовками и каждое контактное устройство снабжено вертикальной перегородкой, при этом отбортовки соединены между собой, а вертикальная перегородка расположена на расстоянии относительно стенки переливного устройства и закреплена верхней частью с отбортовкой.

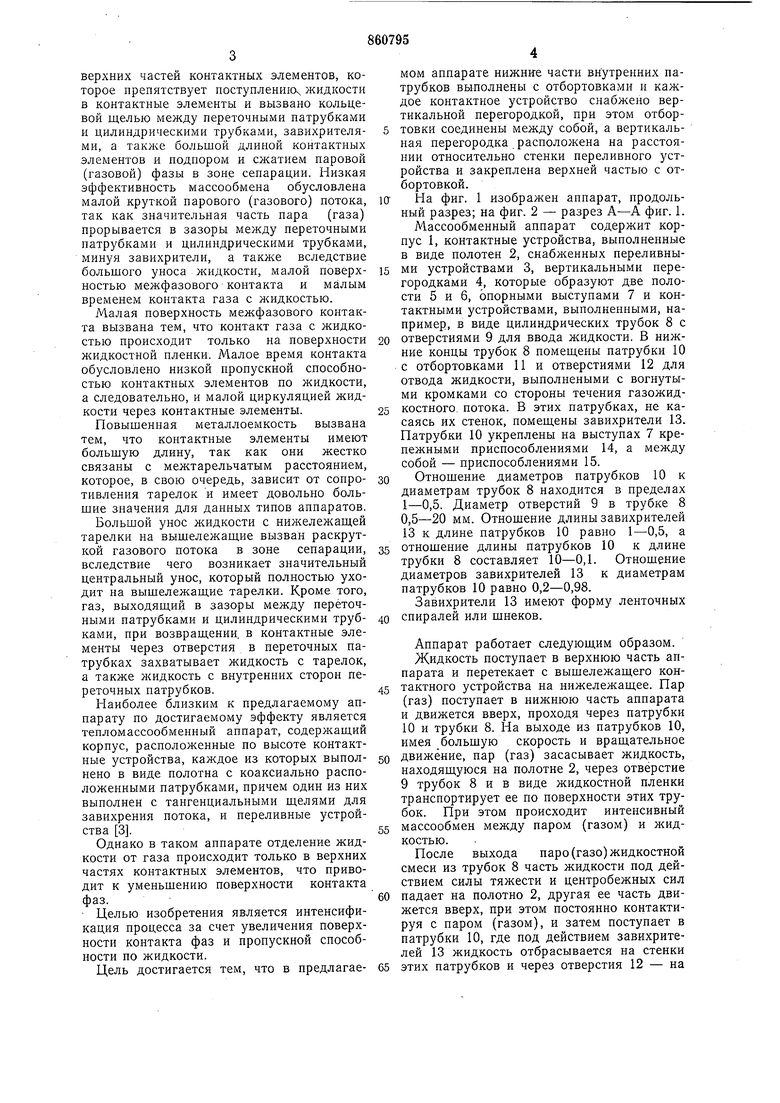

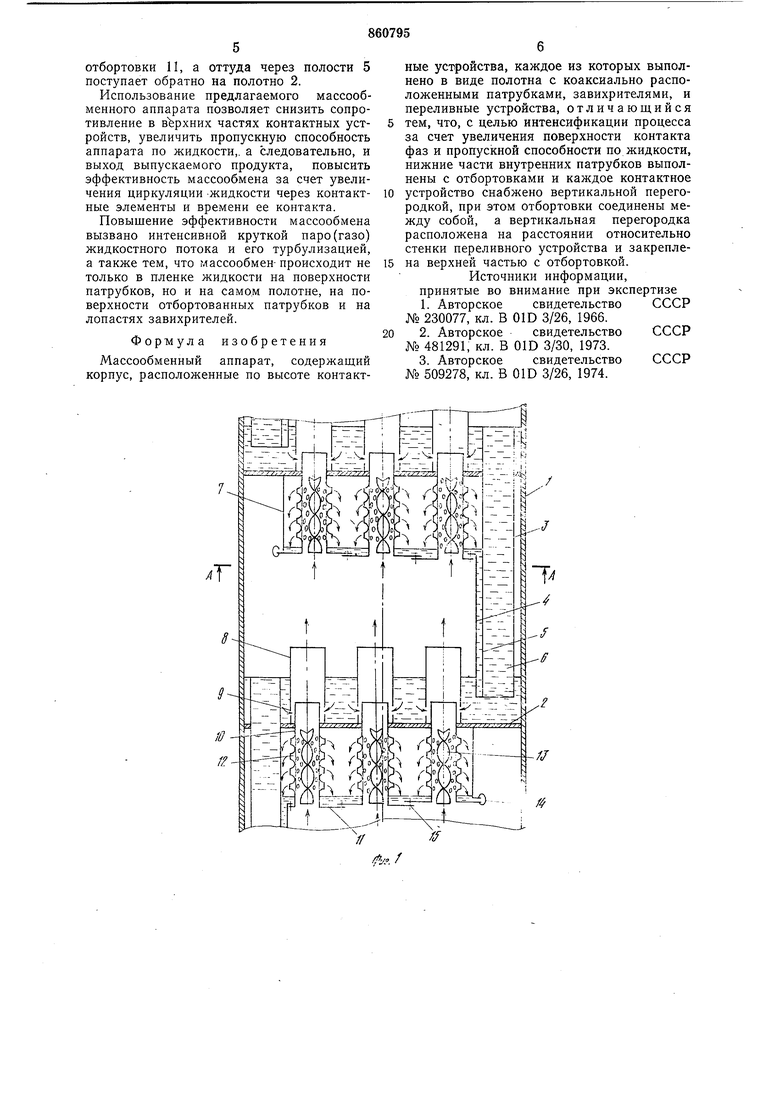

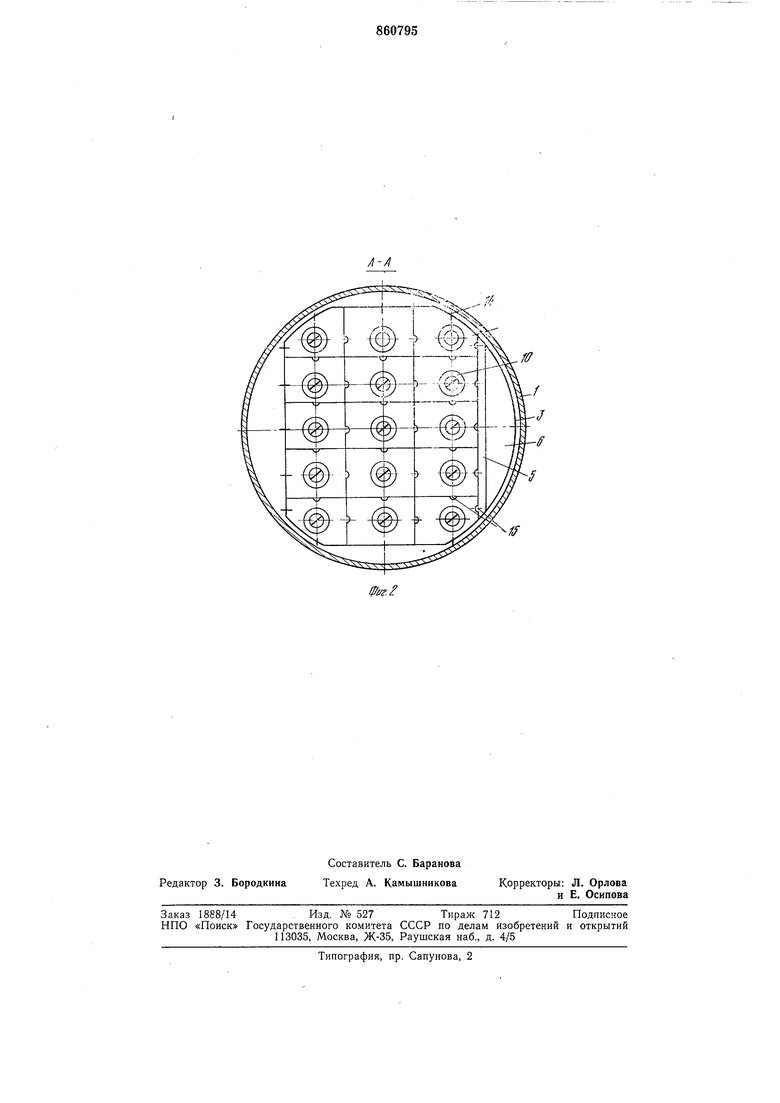

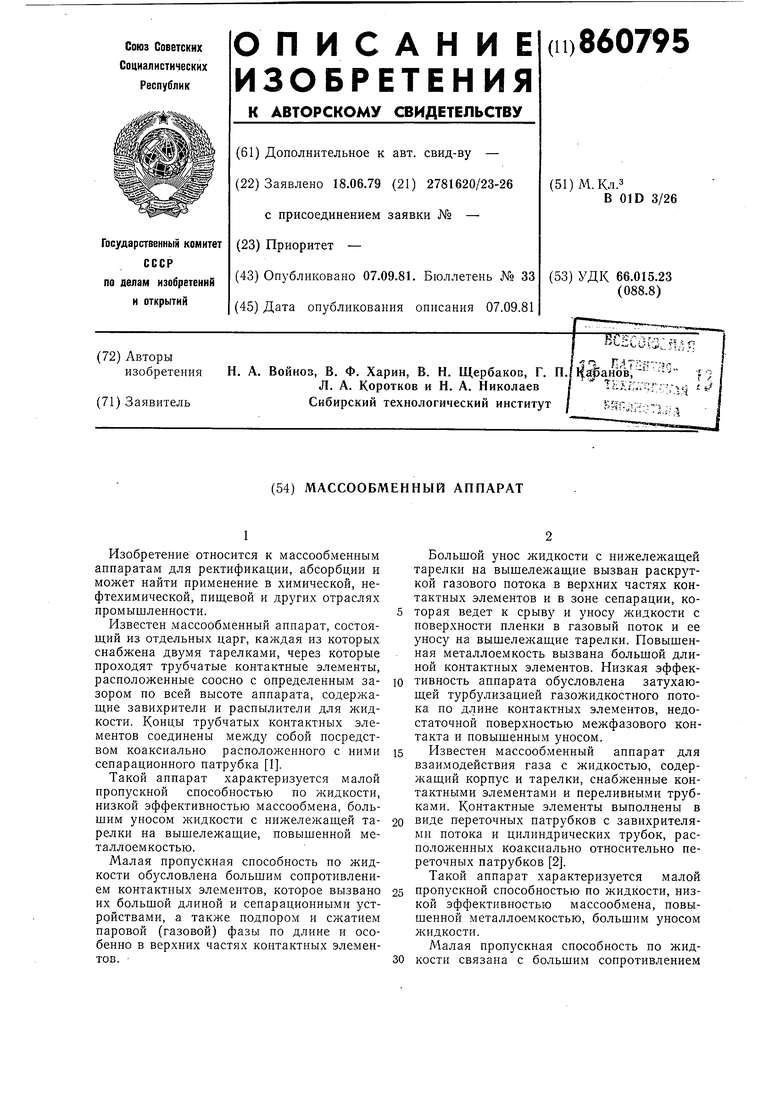

На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - разрез А-А фиг. 1. Массообменный аппарат содержит корпус 1, контактные устройства, выполненные в виде полотен 2, снабженных переливными устройствами 3, вертикальными перегородками 4, которые образуют две полости 5 и 6, опорными выступами 7 и контактными устройствами, выполненными, например, в виде цилиндрических трубок 8 с

отверстиями 9 для ввода жидкости. В нижние концы трубок 8 помещены патрубки 10 с отбортовками И и отверстиями 12 для отвода жидкости, вьшолнеными с вогнутыми кромками со стороны течения газожидкостного, потока. В этих патрубках, не касаясь их стенок, помещены завихрители 13. Патрубки 10 укреплены на выступах 7 крепежными приспособлениями 14, а между собой - приспособлениями 15.

Отнощение диаметров патрубков 10 к диаметрам трубок 8 находится в пределах 1-0,5. Диаметр отверстий 9 в трубке 8 0,5-20 мм. Отношение длины завихрителей 13 к длине патрубков 10 равно 1-0,5, а

отношение длины патрубков 10 к длине

трубки 8 составляет 10-0,1. Отношение

диаметров завихрителей 13 к диаметрам

патрубков 10 равно 0,2-0,98.

Завихрители 13 имеют форму ленточных

спиралей или шнеков.

Аппарат работает следующим образом. Жидкость поступает в верхнюю часть аппарата и перетекает с вышележащего контактного устройства на нижележащее. Пар (газ) поступает в нижнюю часть аппарата и движется вверх, проходя через патрубки 10 и трубки 8. На выходе из патрубков 10, имея большую скорость и вращательное

движение, пар (газ) засасывает жидкость, находящуюся на полотне 2, через отверстие 9 трубок 8 и в виде жидкостной пленки транспортирует ее по поверхности этих трубок. При этом происходит интенсивный

массообмен между паром (газом) и жидкостью.

После выхода паро(газо) жидкостной смеси из трубок 8 часть жидкости под действием силы тяжести и центробежных сил

падает на полотно 2, другая ее часть движется вверх, при этом постоянно контактируя с паром (газом), и затем поступает в патрубки 10, где под действием завихрителей 13 жидкость отбрасывается на стенки

этих патрубков и через отверстия 12 - на

отбортовки II, а оттуда через полости 5 поступает обратно на полотно 2.

Использование предлагаемого массообменного аппарата позволяет снизить сопротивление в верхних частях контактных устройств, увеличить пропускную способность аппарата по жидкости,, а следовательно, и выход выпускаемого продукта, повысить эффективность массообмена за счет увеличения циркуляции -жидкости через контактные элементы и времени ее контакта.

Повышение эффективности массообмена вызвано интенсивной круткой паро(газо) жидкостного потока и его турбулизацией, а также тем, что массообмен- происходит не только в пленке жидкости на поверхности патрубков, но и на самом полотне, на поверхности отбортованных патрубков и на лопастях завихрителей.

Ф ор-м ул а

изобретения

Массообменный аппарат, содержащий корпус, расположенные по высоте контактRTrr

ные устройства, каждое из которых выполнено в виде полотна с коаксиально расположенными патрубками, завихрителями, и переливные устройства, отличающийся тем, что, с целью интенсификации процесса за счет увеличения поверхности контакта фаз и пропускной способности по жидкости, нижние части внутренних патрубков выполнены с отбортовками и каждое контактное устройство снабжено вертикальной перегородкой, при этом отбортовки соединены между собой, а вертикальная перегородка расположена на расстоянии относительно стенки переливного устройства и закреплена верхней частью с отбортовкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 230077, кл. В ОШ 3/26, 1966. 2. Авторское свидетельство СССР № 481291, кл. В 01D 3/30, 1973.

3. Авторское свидетельство СССР № 509278, кл. В 01D 3/26, 1974.

Ж

ff

fff

ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1979 |

|

SU874086A1 |

| Массообменный аппарат | 1980 |

|

SU973140A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Аппарат для контактирования пара (газа) с жидкостью | 1983 |

|

SU1118384A1 |

| Массообменный аппарат | 1973 |

|

SU526365A1 |

| Прямоточное контактное устройство для взаимодействия пара (газа) с жидкостью | 1982 |

|

SU1064963A1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| Массообменный аппарат для взаимодействия газа (пара) с жидкостью | 1976 |

|

SU683761A1 |

| Контактная прямоточная тарелка | 1981 |

|

SU986444A1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

Авторы

Даты

1981-09-07—Публикация

1979-06-18—Подача