(54) УСТЮЙСТВО ДЛЯ НАМОТКИ РУЛОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлихтовальная машина | 1980 |

|

SU943355A1 |

| Шлихтовальная машина | 1990 |

|

SU1756422A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| Способ формирования ткацких навоев | 1977 |

|

SU690094A1 |

| Клиноременный вариатор механизма подачи основных нитей на ткацком станке | 1980 |

|

SU990901A1 |

| Сновальная машина | 1983 |

|

SU1134635A1 |

| МЕХАНИЗМ ДЛЯ УПЛОТНЕНИЯ НАМОТКИ НА ТКАЦКОМ НАВОЕ ШЛИХТОВАЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188882C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| Устройство для укладки нитевидного материала | 1982 |

|

SU1348283A1 |

| ПЕРЕГОННО-ЭМУЛЬСИРУЮЩАЯ МАШИНА | 1972 |

|

SU324079A1 |

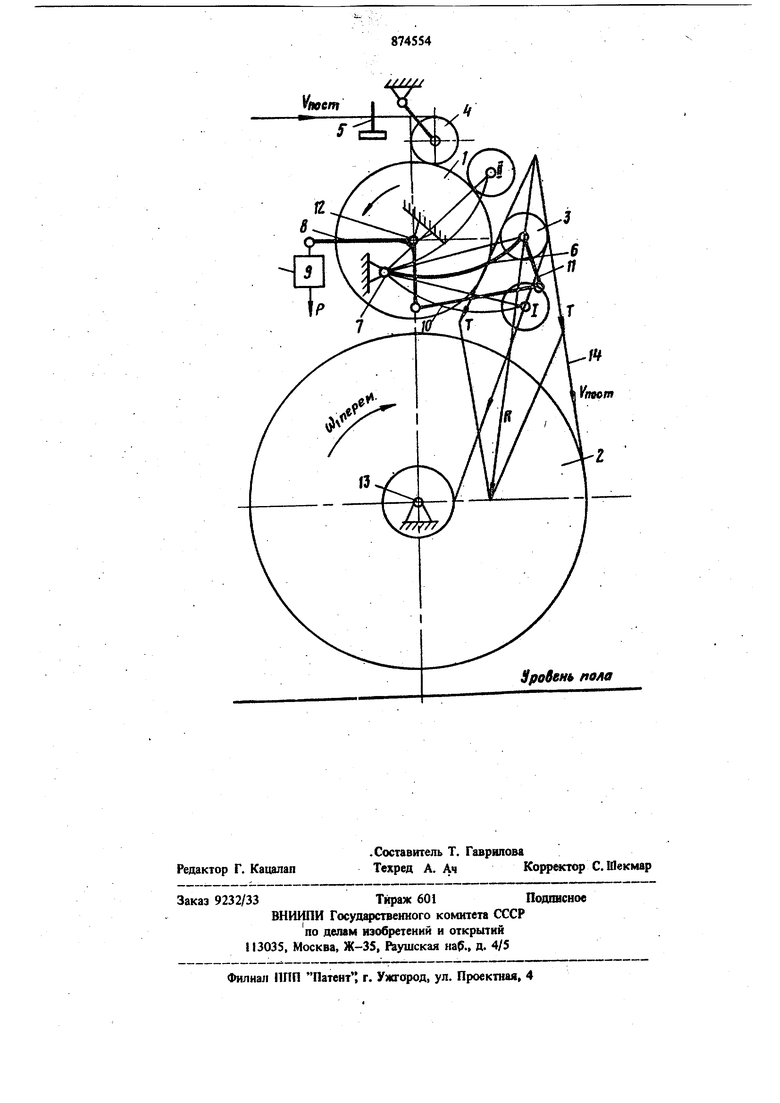

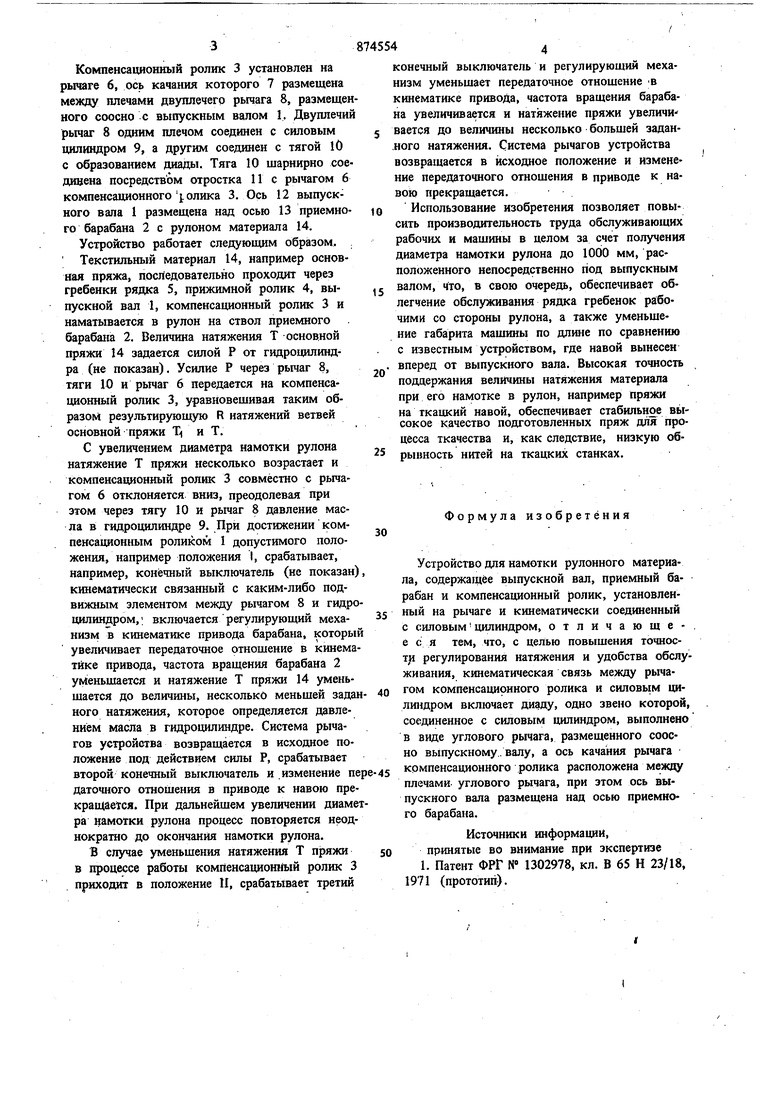

Изобретение относится к текстильному маЛ1иностроеник) и может быть спользовано в приготовительных и отделочных цехах ткацки фабрик для навивания нитей на ткацкие наво и полотен ткани на приемные барабаны. Наиболее близким к изобретению по техни ческой сущности и достигаемому результату является устройство для намотки рулонного материала, содержащее выпускной вал, приемный барабан и компенсационный ролик, установленный на рычаге и кинематически соедин ный с силовым цилиндром 1. Однако известное устройство в силу его структурной схемы обеспечивает оптимально допустимую точность регулирования величины натяжения Материала только для навивания материала на ткацкий навой до диаметра 800 мм при его расположении несколько впе ради выпускного вала, что, в свою очередь, также затрушсяет обслуживание рядка гребенок, расположенного сзади выпускного вала, при установке устройства на машинах приготовительных цехов. Цель изобретения - повышение точности регулирования величины натяжения материала, наматываемого в рулон до диаметра 1000 мм, и облегчение обслуживания рядка гребенок, а также уменьшение габарита машины по , длине. Поставленная цель достигается тем, что кинематическая связь между рычагом компенсационного ролика и силовым щишндром включает диаду, одно звено которой, соединенное с силовым цилиндром, выполнено в вцде углового рычага, размещенного соосно выпускно му валу, а ось качания рычага компенсирующего ролика расположена между плетамв углового рычага, при этом ось выпускного вала размещена над осью приемного барабана. На чертеже представлена структурная схема предлагаемого устройства. Устройство содержит выпускной вал 1, арн емный барабан 2, компенсационный ролик 3, прижимной ролнк 4, контактирующий с выпускным валом 1 и рядок 5 гребенки, установленный перед прижимным роликом 4. Компенсационный ролик 3 установлен на рычаге 6, ось качания которого 7 размещена между плечами двуплечего рычага 8, размещен ного соосно с выпускным валом 1. Двуплечий рычаг 8 одннм плечом соединен с силовым цилиндром 9, а другим соединен с тягой 10 с образованием диады. Тяга 10 щарннрно сое динена посредством отростка 11 с рычагом 6 компенсащюнного{.олика 3. Ось 12 выпускного вала 1 размещена над осью 13 приемного барабана 2 с рулоном материала 14. Устройство работает следующим образом. Текстильный материал 14, например основная пряжа, последовательно проходит через гребенки рядка 5, прижимной ролик 4, выпускной вал 1, компенсационный ролик 3 и наматывается в рулон на ствол приемного барабана 2. Величина натяжения Т основной пряжи 14 задается силой Р от гидроцилиндра (не показан). Усилие Р через рьиаг 8, тяги 10 и рычаг 6 передается на компенсационный ролик 3, уравновешивая таким образом результирующую R натяжений ветвей основной пряжи Т) и Т. С увеличением диаметра намотки рулона натяжение Т пряжи несколько возрастает и компенсационный ролик 3 совместно с рычагом 6 отклоняется вниз, преодолевая при этом через тягу 10 и рычаг 8 давление масла в гидроодлиндре 9. При достижении компенсационным роликом I допустимого положения, например положения I, срабатывает, например, конечный выключатель (не показан кинематически связанный с каким-либо подвижным элементом между рычагом 8 и гидр цилиндром,; включается регулирующий механизм в кинематике привода барабана, которы увеличивает передаточное отнощение в кинема тике привода, частота вращения барабана 2 уменьщается и натяжение Т пряжи 14 уменьшается до величины, несколько меньшей зада ного натяжения, которое определяется давлением масла в гидроцилиндре. Система рычагов устройства возвращается в исходное положение под действием силы Р, срабатывает второй конечный выключатель и изменение п Даточного отношения в приводе к навою пре KpantaetCH. При дальнейшем увеличении диаме ра намотки рулона процесс повторяется неод нократно до окончания намотки рулона. В случае уменьшения натяжения Т пряжи в процессе работы компенсационный ролик 3 приходит в положение П, срабатывает третий 4 конечный выключатель и регулирующий механизм уменьшает передаточное отнощение В кинематике привода, частота вращения барабана увеличивается и натяжение пряжи увеличи Бается до величины несколько больщей заданого натяжения. Система рычагов устройства возвращается в исходное положение и изменение передаточного отнощения в приводе к навою прекращается. Использование изобретения позволяет повысить производительность труда обслуживающих рабочих и машины в целом за счет получения диаметра намотки рулона до lOOo мм, расположенного непосредственно под выпускным валом, что, в свою очередь, обеспечивает облегчение обслуживания рядка гребенок ра:бочими со стороны рулона, а также уменьщение габарита мащины по длш1е по сравнению с известным устройством, где навой вынесен вперед от выпускного вала. Высокая точность поддержания величины натяжения материала при его намотке в рулон, например пряжи на ткацкий навой, обеспечивает стабильное ВЬ1сокое качество подготовленных пряж для процесса ткачества и, как следствие, низкую обрывность нитей на ткацких станках. Формула изобретения Устройство для намотки рулонного материала, содержащее выпускной вал, приемный барабан и компенсационный ролик, установленный на рычаге и кинематически соединенный с силовым цилиндром, отличающе-. е с я тем, что, с целью повышения точносTJI регулирования натяжения и удобства обслуживания, кинематическая связь между рычагом компенсационного ролика и силовцм цилиндром включает диаду, одно звено которой, соединенное с силовым цилиндром, выполнено в виде углового рычага, размещенного соосно выпускному .валу, а ось качания рычага компенсационного ролика расположена между плечами углового рычага, при этом ось выпускного вала размещена над осью приемного барабана. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1302978, кл. В 65 Н 23/18, 1971 (прототип).

Авторы

Даты

1981-10-23—Публикация

1980-01-10—Подача