(54) ГАЗОВЫЙ ЯКОРЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ЯКОРЬ | 2002 |

|

RU2269649C2 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ГАЗА ИЗ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2015 |

|

RU2594401C1 |

| Газовый сепаратор | 1982 |

|

SU1161694A1 |

| Устройство для сепарации газа при откачке жидкости из скважины погружным электроцентробежным насосом | 1988 |

|

SU1550115A1 |

| СПОСОБ ОТКАЧКИ ПЛАСТОВОЙ ЖИДКОСТИ ИЗ СКВАЖИН И ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310771C1 |

| Скваженный штанговый насос | 1982 |

|

SU1035282A1 |

| Скважинный газосепаратор | 1981 |

|

SU987080A1 |

| ГАЗОСЕПАРАТОР-ДИСПЕРГАТОР ПОГРУЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2012 |

|

RU2523943C1 |

| Установка для добычи жидкости из скважины | 1980 |

|

SU962589A1 |

| Способ добычи пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с мультивихревым газосепаратором для его осуществления | 2023 |

|

RU2827420C1 |

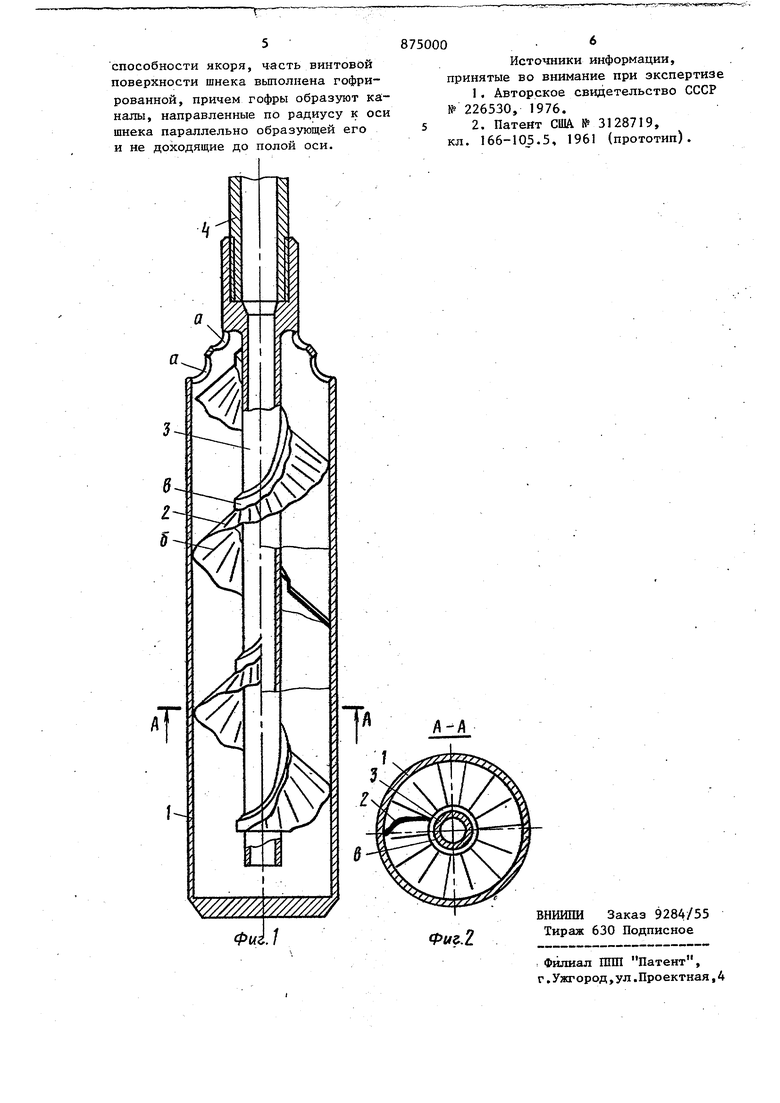

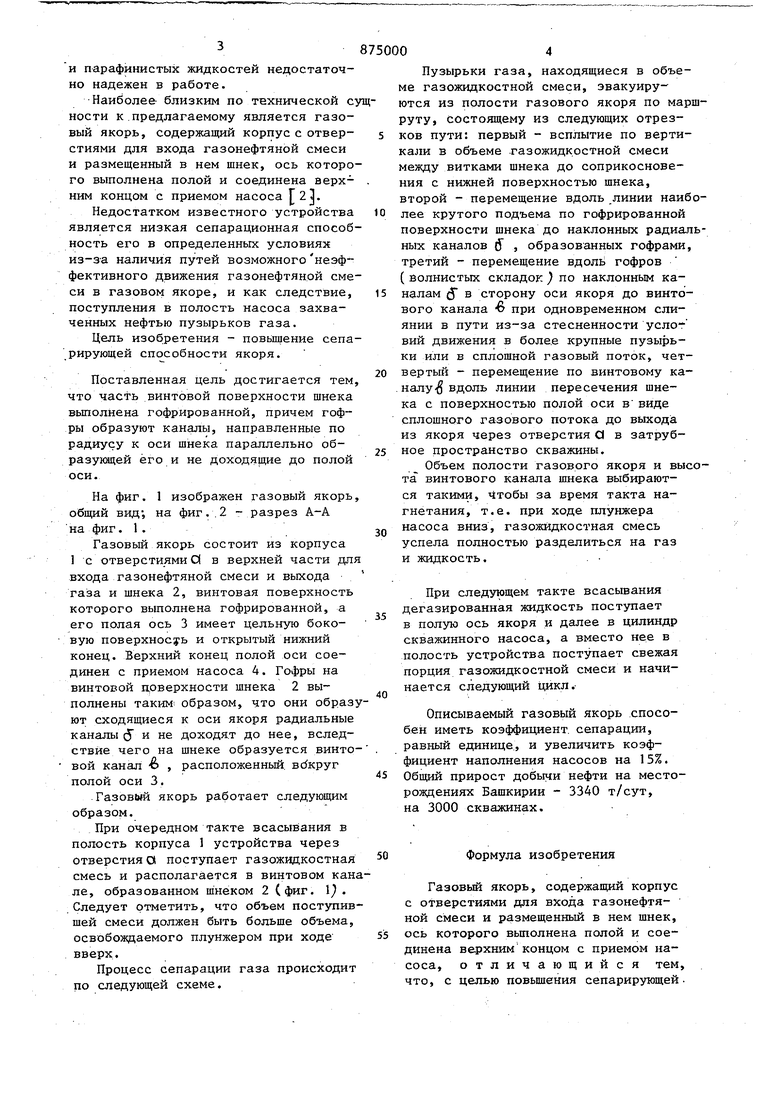

, Изобретение относится к нефтедсГбывающей промьпШенности ц может быть использовано при насосной добьие нефти. Известен газовый якорь для глубинкого.насоса, выполненный в виде размещенного в корпусе шнека, верхняя часть которого входит в газовьшускную т-рубку с обратным клапаном. Газированная жидкость, поступакицая в полость якоря снизу, совершает винтовое движение, направляемое поверх:ностью шнека. Под действием центробеж ной силы частицы жидкости перемещается к стенке корпуса якоря, а газо.вые пузырьки - к боковой поверхнос и оси шнека. Двигаясь далее вверх, газ попадает в газовьшускнуго трубку l. Недостатком указанного якоря, работа1ощего путем вьщеления газа под, действием центробежныхfсил, является узкий диапазон эффективной работы. Это вызвано тем, что при малых расхо дах тазо-жидкостной смеси центробеж ная сила оказывается недостаточной для эффективного отделения газа. При больших расходах, несмотря на рост центробежной силы, эффективность якоря снижается за счет дополнительноговыделения газа-из отсепарированной нефти вследствие увеличения перепада давления в винтовом канале устройства. Указанньш недостаток затрудняет подбор оптимальных геометрических параметров названного газового якоря, особенно в тех случаях, когда в процессе эксплуатации происходит существенное изменение производительности насосной установки, что в конечном счете является причиной снижения эффективности применения этого устройства. Другой недостаток указанного газового якоря связан с наличием в его конструкции обратного клапана, который при сепарировании загрязненных 3 и парафинистых жидкостей недостаточно надежен в работе. Наиболее близким по технической с ности к.предлагаемому является газовый якорь, содержащий корпус с отверстиями для входа газонефтяной смеси и размещенный в нем шнек, ось которо го выполнена полой и соединена верхним концом с приемом насоса Г 21. Недостатком известного устройства является низкая сепарационная способ ность его в определенных условиях из-з-а наличия путей возможного неэффективного движения газонефтяной сме си в газовом якоре, и как следствие, поступления в полость насоса захваченных нефтью пузырьков газа. Цель изобретения - повышение сепа рирующей способности якоря. Поставленная цель достигается тем что часть винтовой поверхности шнека вьшолнена гофрированной, причем гофры образуют каналы, направленные по радиусу к оси шнека параллельно образунидей его и не доходящие до полой оси. На фиг. 1 изображен газовый якорь общий вид; на фиг..2 - разрез А-А на фиг. 1. Газовый якорь состоит из корпуса 1 с отверстиями О в верхней части дл входа газонефтяной смеси и выхода газа и шнека 2, винтовая поверхность которого выполнена гофрированной, а его полая ось 3 имеет цельную боковую поверхность и открытый нижний конец. Верхний конец полой оси соединен с приемом насоса 4. Гофры на винтовой прверхности шнека 2 выполнены таким образом, что они образ ют сходящиеся к оси якоря радиальные каналы (5 и не доходят до нее, вследствие чего на шнеке образуется винто вой канал , расположенный, вдкруг полой оси 3. Газовый якорь работает следующим образом. При очередном такте всасывания в полость корпуса 1 устройства через отверстия а поступает газожидкостная смесь и располагается в винтовом кан ле, образованном шнеком 2 (фиг. 1) . Следует отметить, что объем поступив шей смеси должен быть больше объема, освобождаемого плунжером при ходе вверх. Процесс сепарации газа происходит по следующей схеме. 0 Пузырьки газа, находящиеся в объеме газожидкостной смеси, эвакуируются из полости газового якоря по маршруту, состоящему из следующих отрезков пути: первый - всплытие по вертикали в объеме .газожидкрстной смеси между витками шнека до соприкосновения с нижней поверхностью шнека, второй - перемещение вдоль,линии наиболее крутого подъема по гофрированной поверхности шнека до наклонных радиальных каналов , образованных гофрами, третий - перемещение вдоль гофров ( волнистых складок ) по наклонньм каналам 5 в сторону оси якоря до винтового канала при одновременном слиянии в пути из-за стесненности уелоВИЙ движения в более крупные пузырьки или в сплошной газовый поток, четвертый - перемещение по винтовому каналу и вдоль линии пересечения шнека с поверхностью полой оси в виде сплошного газового потока до выхода из якоря через отверстия О в затрубное цространство скважины. Объем полости газового якоря и высота винтового канала шнека выбираются такими, чтобы за время такта нагнетания, т.е. при ходе плунжера насоса вниз, газожйдкостная смесь успела полностью разделиться на газ и жидкость. При следующем такте всасывания дегазированная жидкость поступает в полую ось якоря и далее в цилиндр скважинного насоса, а вместо нее в полость устройства поступает свежая порция газожидкостной смеси и начинается следующий цикл. Описываемый газовый якорь способен иметь коэффициент, сепарации, равный единице, и увеличить коэффициент наполнения насосов на 15%. Общий прирост добычей нефти на месторояодениях Башкирии - 3340 т/сут, на 3000 скважинах. Формула изобретения Газовый якорь, содержащий корпус с отверстиями для входа газонефтяной смеси и размещенный в нем шнек, ось которого вьшолнена полой и соединена верхним концом с приемом насоса, отличающийся тем, что, с целью повышения сепарирующей.

Авторы

Даты

1981-10-23—Публикация

1979-07-03—Подача