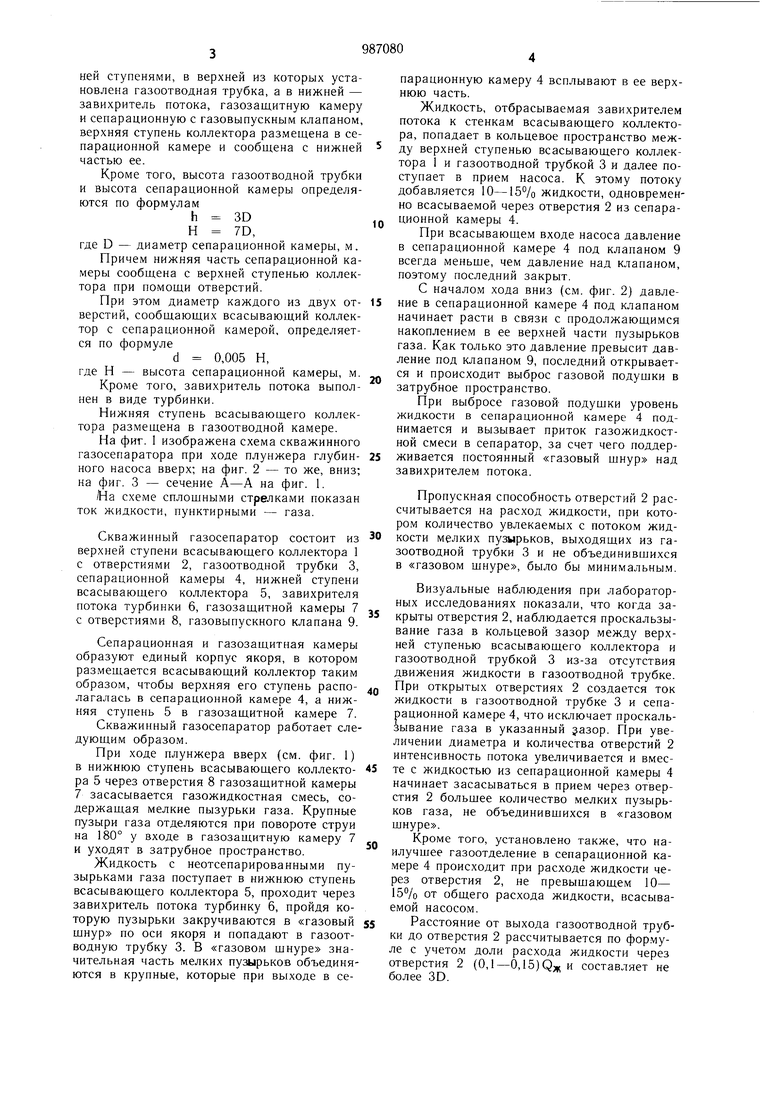

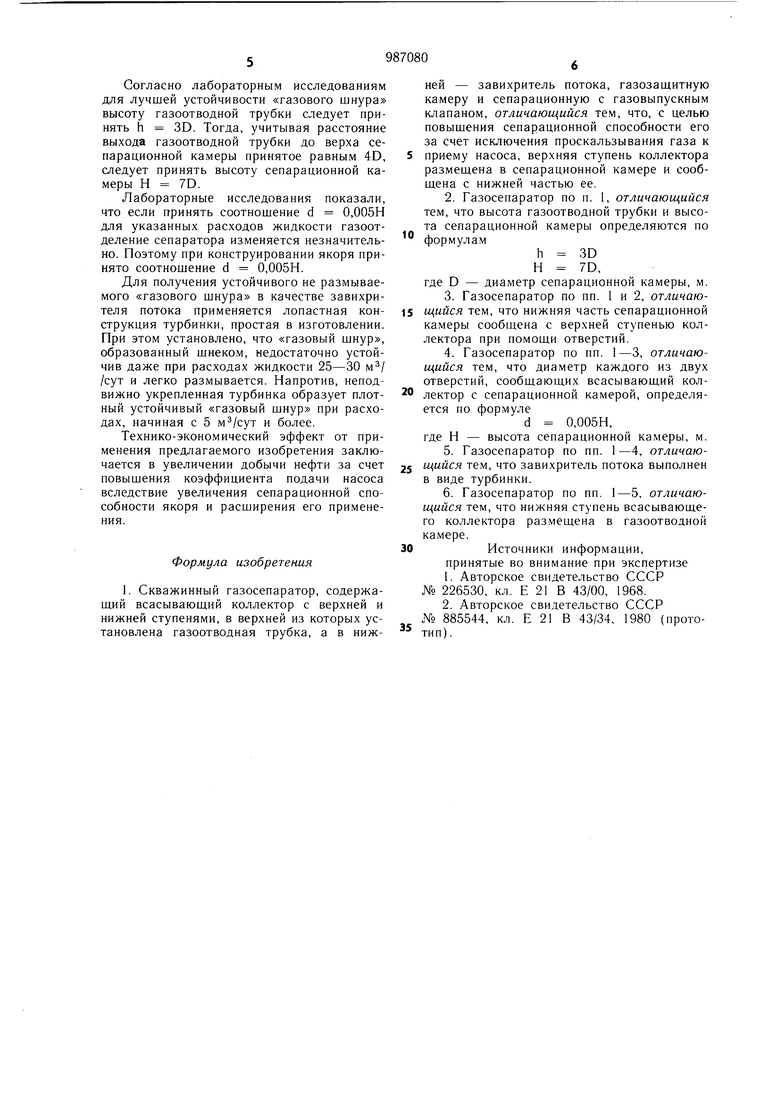

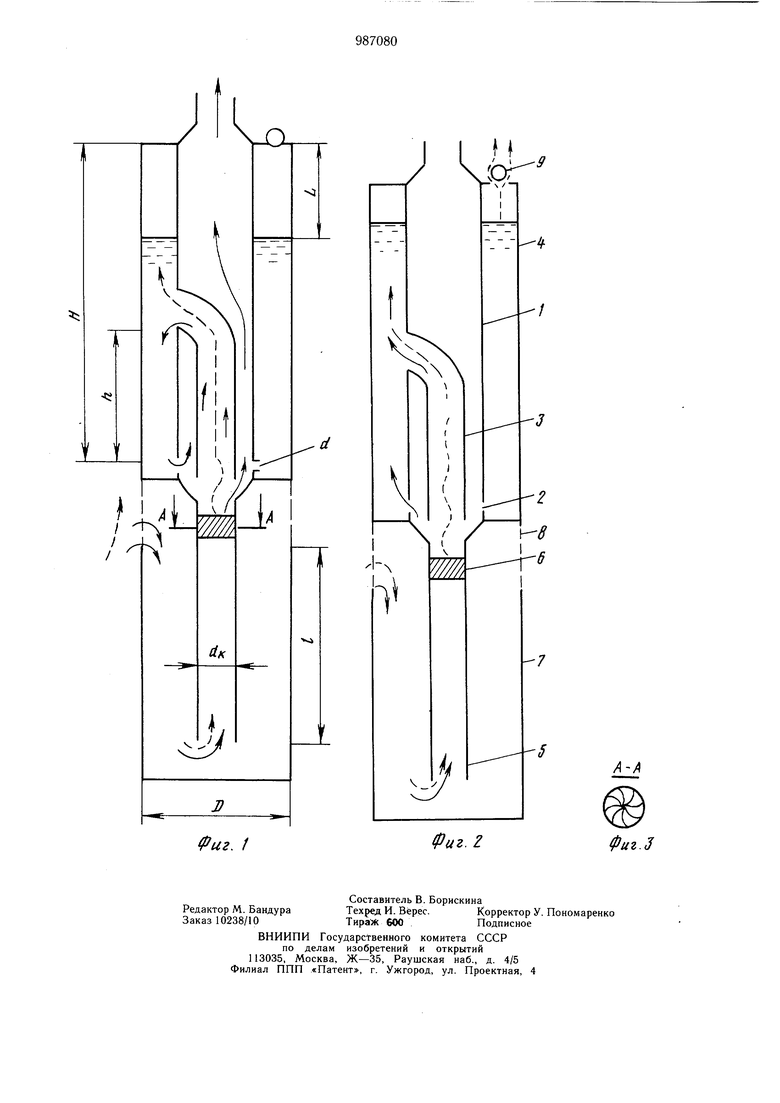

(54) СКВАЖИННЫЙ ГАЗОСЕПАРАТОР Изобретение относится к добыче нефти скважинными насосами и предназначено для откачки газожидкостной смеси. Известен газовый якорь, содержащий корпус, шнек и газоотводную трубку. В этом якоре для завихрения потока применяется шнек, у которого диаметр сечения в верхней части, входяш,ей в газоотводную трубку, меньше диаметра шнека, располагаюш,егося в корпусе 1. Однако конструктивное выполнение корпуса, имеющего одинаковый диаметр по всей длине и ступенчатый диаметр шнека, снижает сепарационную способность якоря изза проскальзывания большого количества пузырьков г&за в кольцевое пространство между корпусом и газоотводной трубкой, Наиболее близким к изобретению является скважинный газосепаратор, содержащий всасывающий коллектор с верхней и нижней ступенями, в-верхней из которых установлена газоотводная трубка, а в нижней - завихритель потока, газозащитную камеру и сепарационную камеру с газовыпускным клапаном 2. Недостатком указанного газосепаратора является то, что газоотводная трубка расположена внутри корпуса и является одновременно камерой для сепарации газа. При таком конструктивном решении во время хода плунжера вверх, когда газовыпускной клапан закрыт, часть пузырьков газа в.месте с жидкостью проскальзывает в кольцевое пространство между корпусом и газоотводной трубкой. Кроме того, элемент якоря - зазихритепь-шнек, не создает необходимой центробежной силы для сепарации газа, вследствие чего значительная часть пузырьков газа проскальзывает в зазор между верхней ступенью корпуса и газоотводной трубкой. Причем якорь характеризуется незащищенностью входных отверстий от попадания в нижнюю ступень корпуса вместе с жидкостью крупных включений газа, приводящих к периодическим срывам подачи насоса. Цель изобретения - повышение сепар ционной способности скважинного газосепаратора путем исключения проскальзывания газа к приему насоса. Указанная цель достигается тем, что в скважинном газосепараторе, содержащем всасывающий коллектор с верхней и нижней ступенями, в верхней из которых установлена газоотводная трубка, а в нижней - завихритель нотока, газозащитную камеру и сепарационную с газовыпускным клапаном, верхняя ступень коллектора размещена в сепарационной камере и сообщена с нижней частью ее. Кроме того, высота газоотводной трубки и высота сепарационной камеры определяются по формулам h 3D Н 7D, где D - диаметр сепарационной камеры, м. Причем нижняя часть сепарационной камеры сообщена с верхней ступенью коллектора при помощи отверстий. При этом диаметр каждого из двух отверстий, сообщающих всасывающий коллектор с сепарационной камерой, определяется по формуле d 0,005 Н, где Н - высота сепарационной камеры, м. Кроме того, завихритель потока выполнен в виде турбинки. Нижняя ступень всасывающего коллектора размещена в газоотводной камере. На фиг. I изображена схема скважинного газосепаратора при ходе плунжера глубинного насоса вверх; на фиг. 2 - то же, вниз; на фиг. 3 - сечение А-А на фиг. 1. /На схеме сплощными стрелками показан ток жидкости, пунктирными - газа. Скважинный газосепаратор состоит из верхней ступени всасывающего коллектора 1 с отверстиями 2, газоотводной трубки 3, сепарационной камеры 4, нижней ступени всасывающего коллектора 5, завихрителя потока турбинки 6, газозащитной камеры 7 с отверстиями 8, газовыпускного клапана 9. Сепарационная и газозащитная камеры образуют единый корпус якоря, в котором размещается всасывающий коллектор таким образом, чтобы верхняя его ступень располагалась в сепарационной камере 4, а нижняя ступень 5 в газозащитной камере 7. Скважинный газосепаратор работает следующим образом. При ходе плунжера вверх (см. фиг. 1) в нижнюю ступень всасывающего коллектора 5 через отверстия 8 газозащитной камеры 7 засасывается газожидкостная смесь, содержащая мелкие пызурьки газа. Крупные пузыри газа отделяются при повороте струи на 180° у входе в газозащитную камеру 7 и уходят в затрубное пространство. Жидкость с неотсепарированными пузырьками газа поступает в нижнюю ступень всасывающего коллектора 5, проходит через завихритель потока турбинку 6, пройдя которую пузырьки закручиваются в «газовый щнур по оси якоря и попадают в газоотводную трубку 3. В «газовом шнуре значительная часть мелких пузырьков объединяются в крупные, которые при выходе в сепарационную камеру 4 всплывают в ее верхнюю часть. Жидкость, отбрасываемая завихрителем потока к стенкам всасывающего коллектора, попадает в кольцевое пространство между верхней ступенью всасывающего коллектора 1 и газоотводной трубкой 3 и далее поступает в прием насоса. К этому потоку добавляется 10-15% жидкости, одновременно всасываемой через отверстия 2 из сепарационной камеры 4. При всасывающем входе насоса давление в сепарационной камере 4 под клапаном 9 всегда меньше, чем давление над клапаном, поэтому последний закрыт. С началом хода вниз (см. фиг. 2) давление в сепарационной камере 4 под клапаном начинает расти в связи с продолжающимся накоплением в ее верхней части пузырьков газа. Как только это давление превысит давление под клапаном 9, последний открывается и происходит выброс газовой подущки в затрубное пространство. При выбросе газовой подушки уровень жидкости в сепарационной камере 4 поднимается и вызывает приток газожидкостной смеси в сепаратор, за счет чего поддерживается постоянный «газовый шнур над завихрителем потока. Пропускная способность отверстий 2 рассчитывается на расход жидкости, при котором количество увлекаемых с потоком жидкости мелких пузырьков, выходящих из газоотводной трубки 3 и не объединившихся в «газовом щнуре, было бы минимальным. Визуальные наблюдения при лабораторных исследованиях показали, что когда закрыты отверстия 2, наблюдается проскальзывание газа в кольцевой зазор между верхней ступенью всасывающего коллектора и газоотводной трубкой 3 из-за отсутствия движения жидкости в газоотводной трубке. При открытых отверстиях 2 создается ток жидкости в газоотводной трубке 3 и сепарационной камере 4, что исключает проскальзывание газа в указанный зазор. При увеличении диаметра и количества отверстий 2 интенсивность потока увеличивается и вместе с жидкостью из сепарационной камеры 4 начинает засасываться в прием через отверстия 2 большее количество мелких пузырьков газа, не объединившихся в «газовом шнуре. Кроме того, установлено также, что наилучшее газоотделение в сепарационной камере 4 происходит при расходе жидкости через отверстия 2, не превышающем 10- 15% от общего расхода жидкости, всасываемой насосом. Расстояние от выхода газоотводной трубки до отверстия 2 рассчитывается по формуле с учетом доли расхода жидкости через отверстия 2 (0,1-0,15)Q и составляет не более 3D.

Согласно лабораторным исследованиям для лучшей устойчивости «газового шнура высоту газоотводной трубки следует принять h 3D. Тогда, учитывая расстояние выхода газоотводной трубки до верха сепарационной камеры принятое равным 4D, следует принять высоту сепарационной камеры Н 7D.

Лабораторные исследования показали, что если принять соотношение d 0,005Н для указанных расходов жидкости газоотделение сепаратора изменяется незначительно. Поэтому при конструировании якоря принято соотношение d 0,005Н.

Для получения устойчивого не размываемого «газового шнура в качестве завихрителя потока применяется лопастная конструкция турбинки, простая в изготовлении. При этом установлено, что «газовый шнур, образованный шнеком, недостаточно устойчив даже при расходах жидкости 25-30 /сут и легко размывается. Напротив, неподвижно укрепленная турбинка образует плотный устойчивый «газовый шнур при расходах, начиная с 5 и более.

Технико-экономический эффект от применения предлагаемого изобретения заключается в увеличении добычи нефти за счет повышения коэффициента подачи насоса вследствие увеличения сепарационной способности якоря и расширения его применения.

Формула изобретения

1. Скважинный газосепаратор, содержаший всасываюший коллектор с верхней и нижней ступенями, в верхней из которых установлена газоотводная трубка, а в нижней - завихритель потока, газозашитную камеру и сепарационную с газовыпускным клапаном, отличающийся тем, что, с целью повышения сепарационной способности его за счет исключения проскальзывания газа к приему насоса, верхняя ступень коллектора размешена в сепарационной камере и сообшена с нижней частью ее.

2.Газосепаратор по п. 1, отличающийся тем, что высота газоотводной трубки и высота сепарационной камеры определяются по

0 формулам

h 3D

Н 7D,

где D - диаметр сепарационной камеры, м.

3.Газосепаратор по пп. 1 и 2, отличающийся тем, что нижняя часть сепарационной

5 камеры сообщена с верхней ступенью коллектора при помоши отверстий.

4.Газосепаратор по пп. 1-3, отличающийся тем, что диаметр каждого из двух отверстий, сообшаюших всасываюший кол0лектор с сепарационной камерой, определяется по формуле

d 0,005Н, где Н - высота сепарационной камеры, м.

5.Газосепаратор по пп. 1 -4, отличающийся тем, что завихритель потока выполнен

5 в виде турбинки.

6.Газосепаратор по пп. 1-5, отличающийся тем, что нижняя ступень всасываюшего коллектора размещена в газоотводной камере.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 226530, кл. Е 21 В 43/00, 1968.

2.Авторское свидетельство СССР

№ 885544, кл. Е 21 В 43/34, 1980 (прототип).

/

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ГАЗОСЕПАРАТОР | 1999 |

|

RU2159330C1 |

| СКВАЖИННЫЙ ПОГРУЖНОЙ НАСОС С ГАЗОСЕПАРАТОРОМ | 2016 |

|

RU2614553C1 |

| СКВАЖИННЫЙ ГАЗООТДЕЛИТЕЛЬ | 1994 |

|

RU2079649C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ГАЗА ИЗ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2015 |

|

RU2594401C1 |

| Скважинный газосепаратор | 1987 |

|

SU1514915A1 |

| Скважинный газосепаратор | 1989 |

|

SU1645478A1 |

| Скважинный газосепаратор | 1976 |

|

SU804818A1 |

| Скважинный газоотделитель | 1986 |

|

SU1425306A1 |

| Газовый якорь | 1986 |

|

SU1472650A1 |

| Способ откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с лопастным насосом и газосепаратором для его осуществления | 2020 |

|

RU2749586C1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-31—Подача