1

Изобретение относится к методам неразрушающего контроля и может быть использовано при контроле металлических изделий токовихревым методом.

Известен способ вихретоковой дефектоскопии, основанный на переносе начала координат комплексной плоскости годографа преобразователя и определенную точку комплексной плоскости, лежащую на направлении, нормальном к линии влияния подавляемого или мешающего фактора l.

Недостатком способа является не-обходимость строгой оптимизации режима контроля по нескольким критериям, что невозможно без сложных дополнительных исследований.

Наиболее близким по технической сущности к предлагаемому является способ вихретоковой дефектометрии, зак.таочающийся в том, что преобразователь устанавливают на поверхность контролируемого Металла, суммируют сигнал преобразователя с добавочным

напряжением той же частоты, амплитуду и фазу которого выбирают с заданной величиной .

Недостатком этого способа является необходимость проведения предварительных исследований для выяснения характера связи между составляющими суммарного напряжения и добавочным напряжением, так как для получения режима настройки, обеспечивающего

10 возможность оценки измеряемого пара- метра, например глубины трещины, целесообразно выбрать амплитуду и фазу добавочного напряжения так, чтобы суммарный сигнал при установке преоб15разователя на металл с зазором и без него сохранял фазу неизменной (т.е., чтобы точка переноса начала координат комплексной плоскости лежала на прямой линии отвода мета.ш1-воздух го20дографа преобразователя.

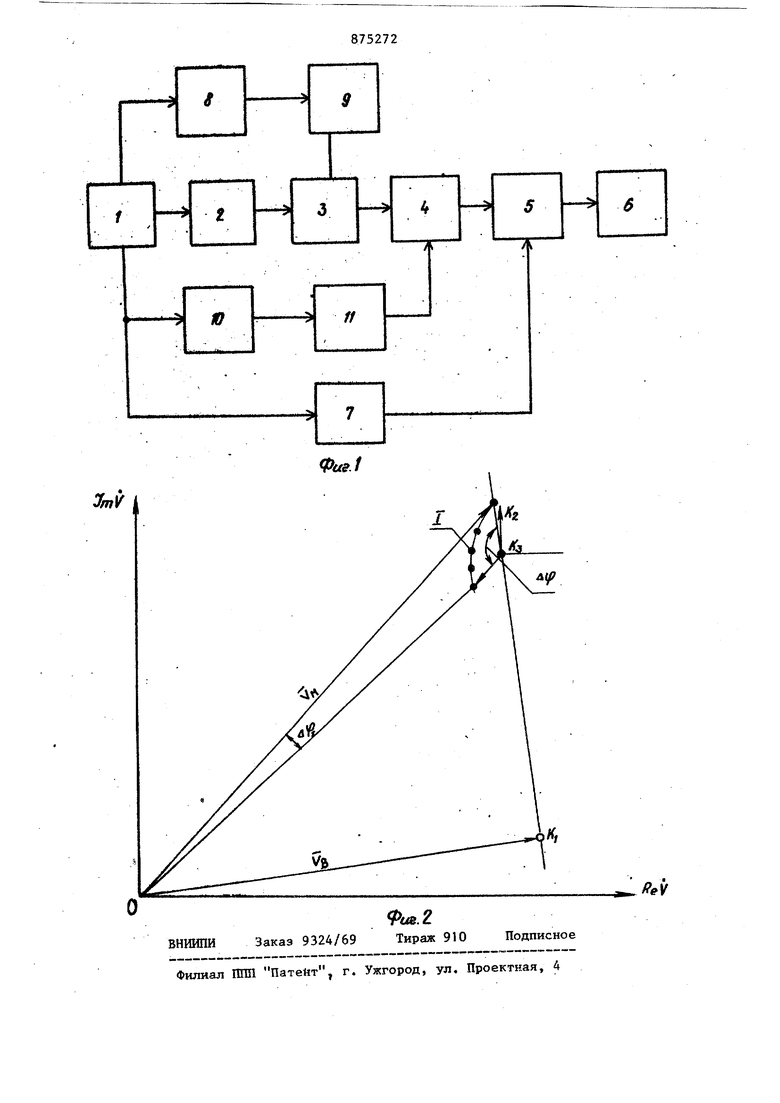

Цель изобретения - упрощение и расширение области применения способа. Указанная цель достигается тем, что преобразователь первоначально ус танавливают над контролируемой поверхностью с зазором, регулир-уют амп литуду и фазу первого добавочного напряжения до нуля первого суммарного сигнала, затем устанавливают преобразователь на контролируемый металл, полученный первый суммарный сигнал суммируют с вторым добавочным напряжением, регулируют амплитуду и фазу второго добавочного напряжения до нуля второго сумматора сигнала, затем изменяют только амплитуду второго добавочного напряжения до заранее установленной величины, а фазу полученного второго суммарного сигнала используют в качестве информативного сигнала. На фиг. 1 представлена блок-схема устройства, реализующего способ; на фиг. 2 - векторная диаграмма, поясняющая принцип работы устройства согласно способу. Устройство содержит соединенные последовательно генератор 1, преобразователь 2, первый сумматор 3, вто рой сумматор 4, фазовый детектор 5 и индикатор 6. К выходу генератора 1 подключены также фазовращатель 7, выход которог соединен с опорным входом фазового детектора 4, соединенные последовательно регулятор 8 амплитуды первого добавочного напряжения и регулятор 9 фазы первого добавочного напряжения выход которого соединен со вторым входом первого сумматора 3, и сое(иненные последовательно регулятор 10 фазы второго добавочного напряжения и регулятор 11 амплитуды второго добавочного напряжения. На фиг; 2 Vg - вектор сигнала пре образователя при его установке с зазором относительно поверхности металла, Vpjy- вектор сигнала преобразователя в отсутствии зазора, кривая Т - годограф преобразователя от трещин различной глубины, К. местоположение начала координат после первого этапа настройки, т.е. при ра . венстве нулю первого суммарного напряжения, К2. - местоположение начала координат после второго этапа настрой ки, т.е. при равенстве нулю второго суммарного сигнала, К - местоположение начала координат рабочее, т.е при изменении амплитуды второго добавочного напряжения, Л, фазовый 4 угол при наличии дефекта в контролируемом металле. Способ осуществляется следующим образом. Синусоидальный сигнал генератора 1 поступает на преобразователь 2, откуда сигнал преобразователя поступает на вход первого сумматора 3. В сумматоре 3 осуществляется векторное сложение сигнала с преобразователя 2 и. сигнала первого добавочного напряжения, амплитуда и фаза которого формируется регуляторами амплитуды и фазы В и 9. Аналогично на втором сумматоре 4 осуществляется сложение второго добавочного напряжения с регуляторов фазы и амплитуды 10 и 11с сум- , марным сигналом первого сумматора 3. Второй суммарный сигнал с сумматора 4 и сигнал генератора 1, пройдя через фазовращатель 7, поступают на фазовый детектор 5 и далее на индикатоо 6. При установке преобразователя 2 над контролируемой поверхностью с зазором (вектор V на фиг. 2), регулировкой фазы и амплитуды первого добавочного напряжения осуществляется равенство нулю (минимума) сигнала на выходе первого сумматора 3 ( перенос начала координат в точку К. на фиг. 2), Затем преобразователь устанавливают на поверхность контролируемого металла (вектор V на фиг. 2) и регулиррвкой фазы и амплитуды второго добавочного напряжения осуществляют равенство нулю сигнала на выходе второго сумматора 4 (перенос начала координат в точку К2 на фиг. 2). Затем регулировкой амплитуды регулятором 11 амплитуды второго добавочного напряжения обеспечивается установка требуемой величины сигнала на выходе сумматора 4 (перенос в точку Kg ца фиг. 2). С помощью фазовращателя 7 регулируют фазу опорного сигнала на входе фазового детектора 5 так, чтобы осуществилась установка нуля на индикаторе 6. При наличии трещины под преобразователем произойдет сдвиг фазы второго суммарного напряжения с фазовращателя 7 (на величину ДЧ на фиг. 2), что будет зафиксировано и измерено индикатором 6. Требуемое значение второго добавочного напряжения зависит от конкретной цели измерений. Когда целью является оценка глубины трещин, оптимальной величиной второго добавочного напряжения будет такая его велиина, которая обеспечит и срабатывание фазового детектора и получение максимального диапазона изменений фазового сдвига Д 2. при его равномерной j зависимости от глубины трещин. Из фиг. 2 ясно, что перемещение рабочей точки по прямой К. К л будет приводить к изменению зависимости глубины трещины - сдвиг фазы. Выбор оптималь- to ного положения, рабочей точки без предварительного построения годографа может быть осуществлено путем установки преобразователя на эталонном образце с трещиной средней глубины j (средней из требуемого диапазона) и введением такого второго добавочного напряжения, что сдвиг фазы сигала на выходе второго сумматора бу- . дет изменяться на 90 при .перемеще- Q НИИ преобразователя с бездефектного участка металла на :эту трещину.

Такая методика осуществима на металлах как ферромагнитных, так и неферромагнитных, поскольку экспе- jj риментально установлено, что кривая, характеризующая влияние трещин различной глубины, сохраняет неизменной, свой качественный характер и расположение относительно линии отвода.

Регулировка амплитуды второго добавочного напряжения регулятором 1I амплитуды для получения требуемого суммарного сигнала на выходе сумматора 4 обеспечивает возможность измене- 35 ния чувствительности прибора в щироких пределах и осуществляется после градуировки прибора. .

Формула изобретения Способ вихретоковой дифектометрии, заключающийся в том, что преобразователь устанавливают на поверхность контролируемого металла, суммируют сигнал преобразователя с добавочным напряжением той же частоты, амплитуду и фазу которого выбирают с заданной величиной, отличающийся тем, что, с целью упрощения и расширения области применения способа, преобразователь первоначально устанавливают над контролируемой поверхность с зазором, регулируют амплитуду и фазу первого добавочного напряжения до нуля первого суммарного сигнала, затем устанавливают преобразователь на контролируемый металл, полученный первый суммарный сигнал суммируют с вторым добавочным напряжением, регулируют амплитуду и фазу второго добавочного напряжения до нуля второго суммарного сигнала, затем изменяют только амплитуду второго добавочного напряжения до заранее установленной величины, а фазу полученного второго суммарного сигнала используют в качестве информативного сигнала.

Источники информации, принятые во внимание при экспертизе

30

1.Приборы для неразрушающего контроля материалов и изделий. Справочник под ред. Клюева В.В., т. 2. М., Машиностроение, 1976, с. 128.

2.Водков Б.И. Влияние режима компенсации на показание дефектоскопа ВДГ-3 при колебаниях зазора датчикизделие. - Дефектоскопия, 1976,№ 3, с. 51-55 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вихретоковой дефектометрии | 1985 |

|

SU1330538A1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП | 1995 |

|

RU2085932C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2090882C1 |

| Магнитный дефектоскоп | 1988 |

|

SU1562837A1 |

| ИЗМЕРИТЕЛЬНЫЙ ТРАКТ ВИХРЕТОКОВОГО ДЕФЕКТОСКОПА ДЛЯ КОНТРОЛЯ ТРУБ | 2018 |

|

RU2694428C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ | 2017 |

|

RU2664867C1 |

| ВИХРЕТОКОВОЕ УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ И ПОДПОВЕРХНОСТНЫХ ТРЕЩИН В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2312333C1 |

| Способ отстройки дефектоскопа отВлияНия МЕшАющЕгО фАКТОРА | 1977 |

|

SU832444A1 |

| Вихретоковый дефектоскоп | 1988 |

|

SU1582110A1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463589C1 |

Авторы

Даты

1981-10-23—Публикация

1979-07-09—Подача