(54 ЦЕНТРОБЕЖНО-СТРУЙНАЯ ФОРСУНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790120C1 |

| ФОРСУНКА | 1989 |

|

SU1635672A1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| АКУСТИЧЕСКАЯ ФОРСУНКА | 2001 |

|

RU2220372C2 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2264584C2 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ (ВАРИАНТЫ) | 2021 |

|

RU2773182C1 |

| Форсунка | 1982 |

|

SU1084535A1 |

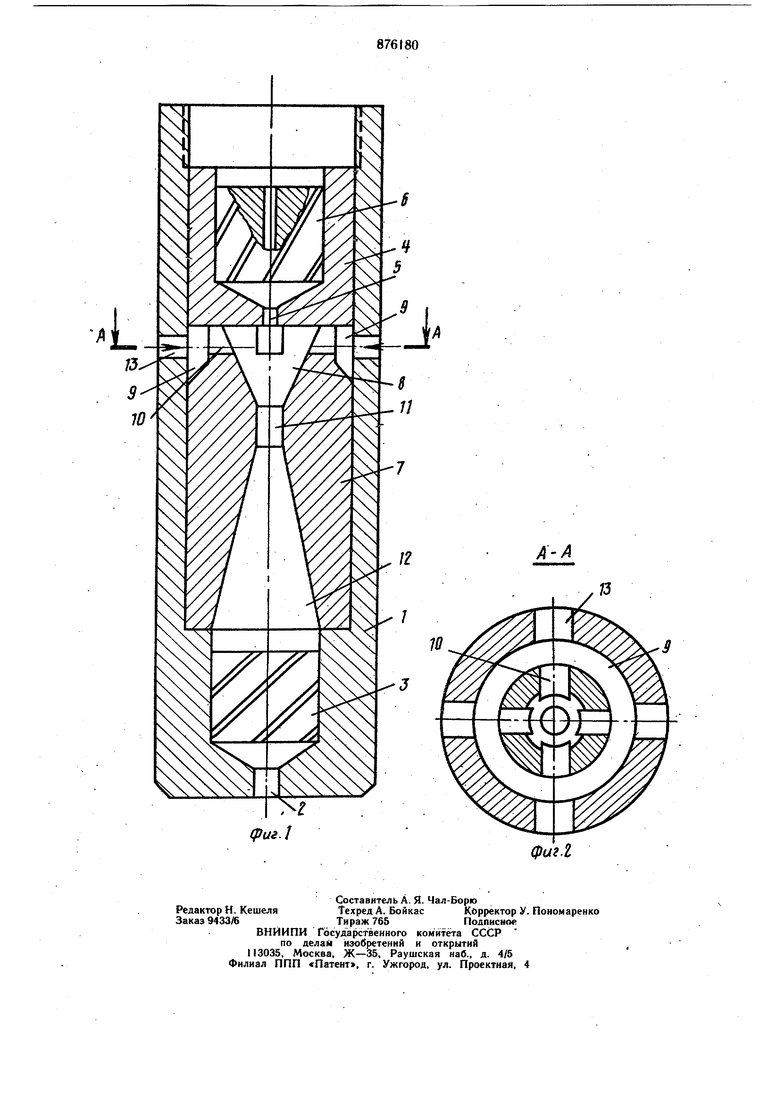

Изобретение относится к распылительной технике и может быть использовано для тонкого диспергирования технологических жидкостей растворов и суспензий. Наиболее близким к предлагаемой по технической сущности является центробежно-струйная форсунка, содержащая цилиндрический корпус с сопловым отверстием и размешенный в корпусе завихритель (IJ. Основным недостатком центробежноструйной форсунки является низкая степень диспергирования жидкости, связанная с ограничеиностью поверхностной энергии. Цель изобретения - повышение эффективности распыливанйя. Указанная цель достигается тем, что центрйбежно-струйная форсунка, содержащая цилиндрический, корпус с сопловым отверстием и размещенный в корпусе завихритель, снабжена размещенным перед завнхрителем эжектнрующим устройством, содержащим последовательио установленные по направлению подачи жидкости входное сопЛо с завихрителем предварительной закрутки и вкладыщ, состоящий из конфузорной части с выполненными на его входном торце кольцевой проточкой и радиальными прорезями, камеры смешения и диффузорной части, причем кольцевая проточка с внутренней боковой стенкой цилиндрического корпуса и выходным торцом входного сопла образует газораспределительную камеру, а в боковой стенке цилиндрического корпуса выполнены радиальные каналы, расположенные на одной оси с радиальнымн прорезями. На фнг. 1 изображена центробежно-струйная форсунка, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Центробежно-струйная форсунка содержит цнлиндрический корпус 1 с сопловым отверстием 2 и размещенным в корпусе 1 завихрителем 3. Кроме того, она снабжена размещенным перед завнхрителем 3 эжектнрующнм устройством, содержащим последовательно установленные по направлению подачи жидкости входнд сопло 4 с осевйм «аналом 5 и завихрителем 6 прбдварительной закруткн и вкладыщ 7, состоящий нз конфузорной части 8 с выполненными на его входном торце кольцевой проточкой 9 и радиальными прорезями 10, камеры И смещения и диффузорной части 12. Кольцевая проточка 9с внутренней боковой стенкой цилиндрического корпуса I и входным торцом входного сопла 4 образует газораспределительную камеру.

В боковой стенке цилиндрического корпуса выполнены радиальные каналы 13, расположенные на одной оси с радиалцными проре зямн 10.

Форсунка работает следующим образом.

Распыливаемая жидкость из напорного трубопровода (не показан) подается в корпус 1 форсунки, и пройдя по каналам завихржтеля 6 предварительной закрутки подается в канал 5 входного сопла 4, причем диаметр канала 5 соответствует заданной производительности форсунки, размеры отверстий завихрителя 6 - требуемой величине эжекции. Из входного сопла 4 жидкость вытекает в виде конуса с углом при вершине таким, что достигает стенок вкладышей 7 в камерах II смешения, где происходит окончательное ее перемешивание с эжектированным при движении через конфузо{5ную-часть 8 газом, который попадает в конфузорную часть 8, пройдя через каналы 13 в стенке кдрпуса 1, газораспределительный объем и прорези 10.

В диффузорной части 12 происходит снижение скорости газожидкостной смеси и ее сжатие. При этом размер газовых пузырьков уменьшается. Газ из пузырьков также частично растворяется в жидкости до равновесной для данного давления концентрации. При истечении из форсунки давление жидкости мгновенно падает до давления окружающей среды, газовые пузырьки резко расширяются (происходят микровзрывы), а десорпция растворенного газа вызывает вскипание жидкости на поверхности капель. Всё эти явления, включая снижение эффек тинной вязкости жидкости за счет распре еленных в ней газовых пузырьков, приводят к увеличению поверхностной энергии и, как следствие, к более тонкому дроблению.

Эжекция газа в жидкость осуществляегся за счет энергии самой жидкости и приводит к перераспределению общих затрат энергии на распыливание в сторону увеличения ее полезной составляющей, расходуемой

непосредственно на образование новой поBepxHocfH, т. е на дробление. Следствием этого является повышение эффективности работы (КПД) устройства. . Предлагаемая эжекционная центробежно-струйная форсунка позволяет значительно повысить качество распыливания без увеличения общих энергозатрат. В этом состоит ее экономическая эффективность при одних и тех же удельных расходах энергии, эжекционная центробежно-струйная форсунка также позволяет получить более тонкий и равномерный распыл.

Использование предлагаемой форсунки позволяет существенно интенсифицировать процессы тепломассопереноса, протекающие в дисперсных системйх.

Формула изобретения

Центробежно-струйная форсунка, содержащая цилиндрический корпус с сопловым отверстием и размещенный в корпусе завихритель, отличающаяся тем, что, с целью повышения эффективности распыливания, она снабжена размещенным перед

завихрителем эжектирующим устройством, содержащим последовательно установленные по направлению подачи жидкости входное сопло с завихрителем предварительной закрутки и вкладыш, состоящий из конфузорной части с выполненными на его входном торце кольцевой проточкой и радиальными прорезями, камеры смешения и диффузорной части, причем кольцевая проточка с внутренней боковой стенкой цилиндрического корпуса и выходным торцом входного сопла образует газораспределительную камеру, а в боковой стенкецилиндрического корпуса выполнены радиальные каналы, расположенные на одной оси с радиальными ирорезями.

Источники информации, принятые во внимание при экспертизе 1. Лебедюк Г. К. и др. Распыливающее устройство в аппаратах газоочистки. М., Цинтихминефтемаш, 1976, с. 17-19 (прототип).

Авторы

Даты

1981-10-30—Публикация

1978-06-29—Подача