(54) СПОСОБ КОНТАКТНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ЕГО ВАРИАНТЫ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Сальниковое уплотнение вала | 1985 |

|

SU1335766A2 |

| УПЛОТНЕНИЕ ВАЛА | 2001 |

|

RU2181453C1 |

| Сальниковое уплотнение вала | 1985 |

|

SU1332092A2 |

| Сальниковое уплотнение | 1986 |

|

SU1372135A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 2005 |

|

RU2282084C1 |

| Сальниковое уплотнение вала | 1986 |

|

SU1413339A1 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1992 |

|

RU2020339C1 |

| Уплотнение вала сальникового типа | 1985 |

|

SU1257342A1 |

| Уплотнение | 1981 |

|

SU973999A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1997 |

|

RU2138715C1 |

I

Изобретение относится к уплотнительной технике, в частности к способам герметизации и уплотнительным устройствам контакт-, ного типа, и может быть использовано в общем, химическом и нефтяном машиностроении, а также в других отраслях промышленности, например, при бурении и эксплуатации нефтяных и газовых скважин. . Известен способ контактного уплотнения зазора между двумя деталями, при котором сжимают расположенную между этими деталями набивку и создают тем самым радиальное усилие на уплотняемые поверхности этих деталей.

Недостаток способа заключается в не-, равномерности усилия прижатия набицки к уплотняемым поверхностям, в результате чего активный участок работы набивки приходится на ту ее.часть, которая расположена недалеко от нажимного элемента. Активный участок cocтaвляef только часть общей длиг ны набивкн, которая в связи с этим используется неполностью,

Известно контактное уплотняющее устройство, в котором для повышения равномерности распределения удельных давлений по длине набивки последняя располагается

в конической расточке уплотняемой детали IJ.

Такое устройство несколько улучигает работу набивки, но не решает проблемы, поскольку не обеспечивает достаточно 1(лотного контакта всех участков набивки с соот5 ветствуюплими участками уплотнительных поверхностей.

Цель изобретения - повышение герметичности и долговечиости уплотнения путем более равномерного распределения эпюры 10 удельных давлений на уплотняемых поверх-. ностях.

Поставленная цель достигается тем, что при сжатии набивки в контакт о уплотняемыми поверхностями деталей вводят сначала самый далекий от нажимного элемента участок набивки, после чего последовательно вводят в контакт все последующие ее участки.

Это позволяет активно исполь.човагь всю длину набивки, в результате чего новып1ается долговечность и герметичность у 1лотне30ния. .

Последовательное введение в работу асех участков набивки может осункствляться различными способами: за счет выбора

ее формы и (или) формы зазора между деталями, за счет использования в качестве материала с переменной жесткостью или упругостью, за счет расположенных в теле набивки управляющих ее деформацией устройств.

При этом все эти способы могут использоваться как порознь, так и в различных сочетаниях.

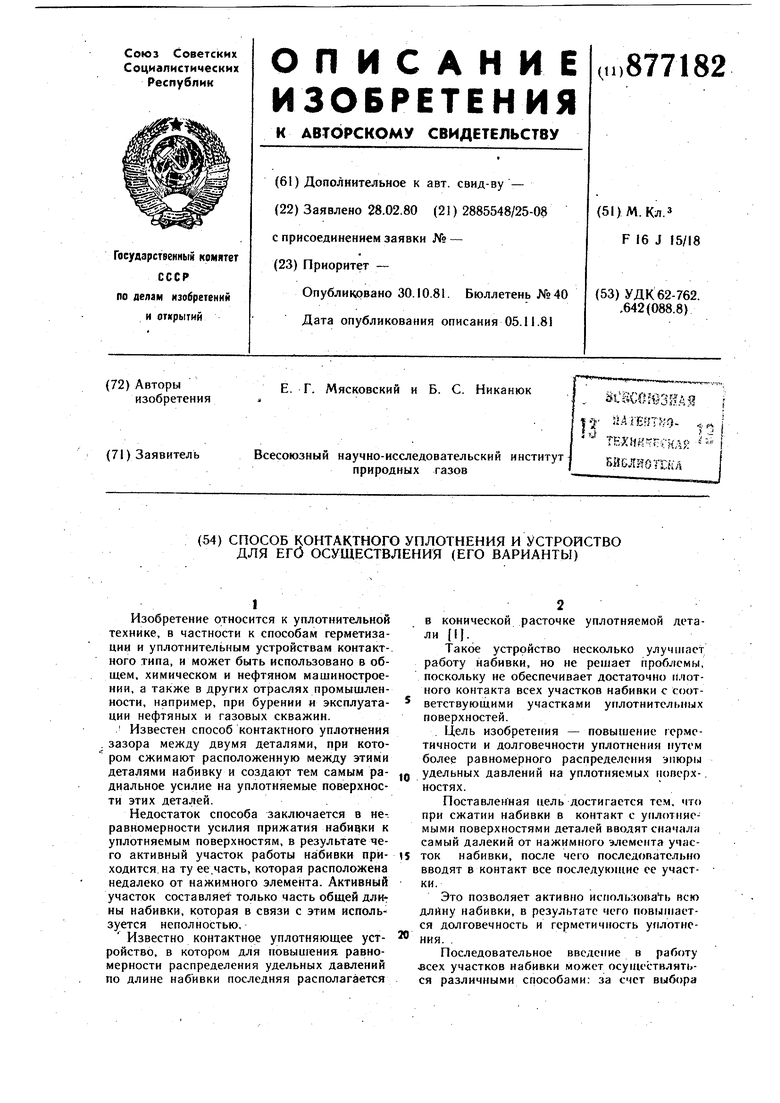

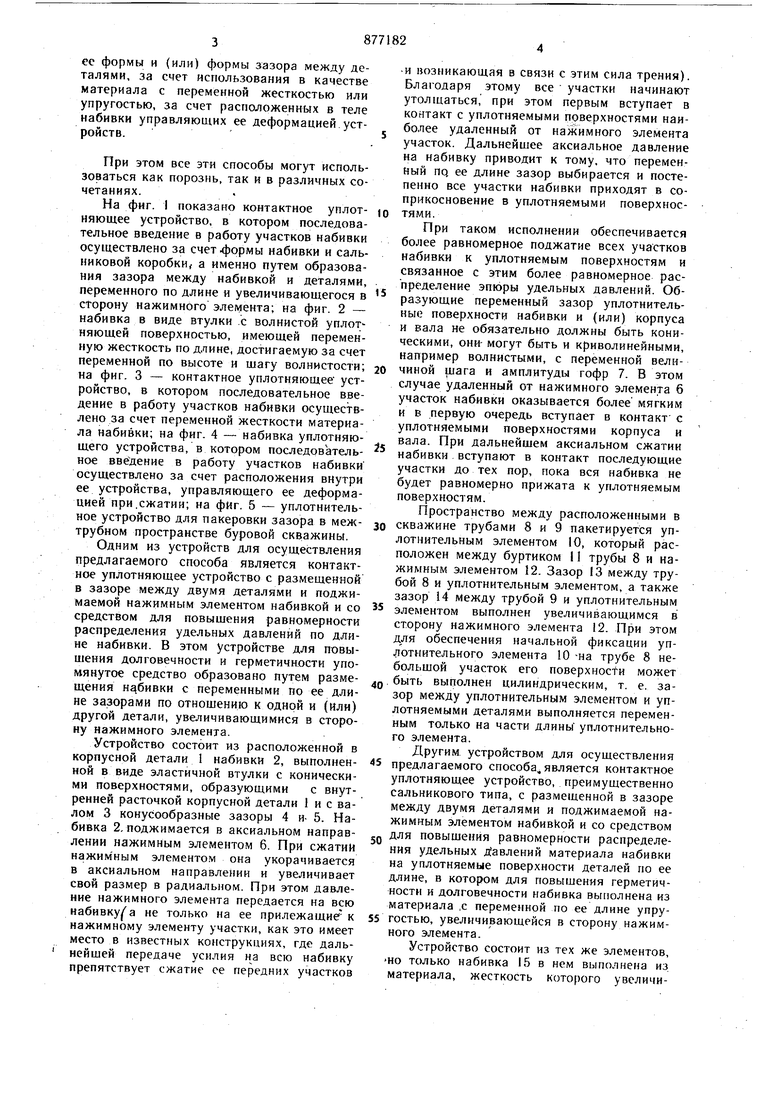

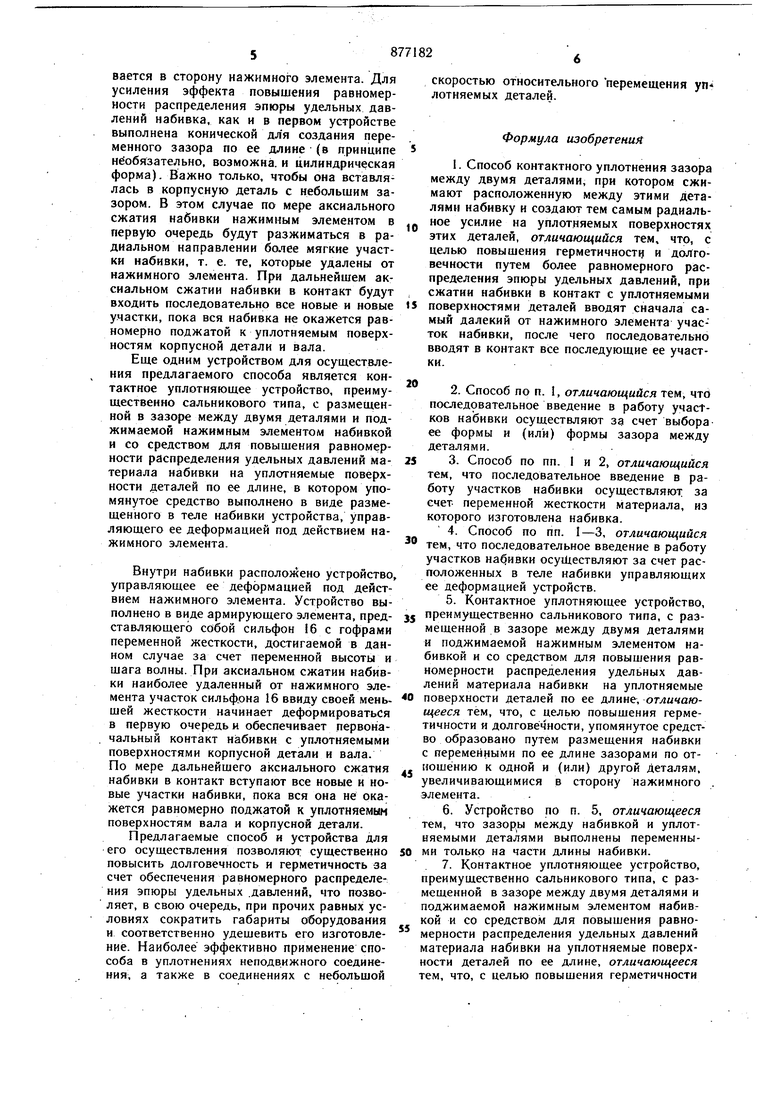

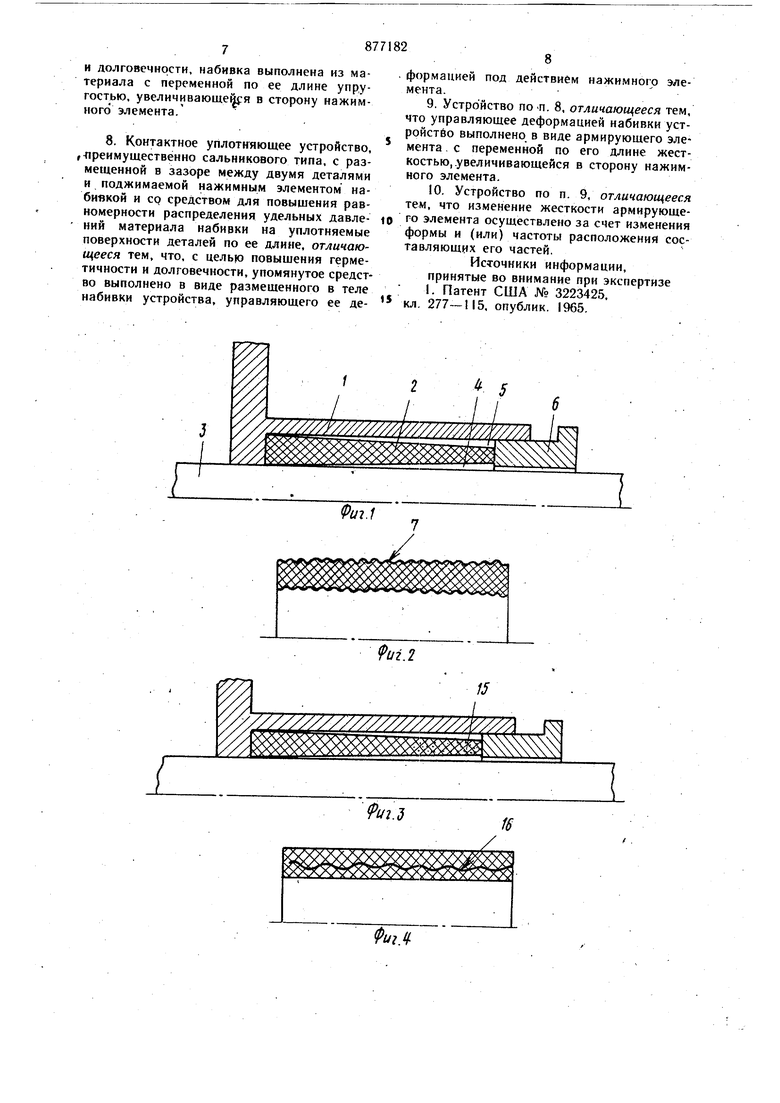

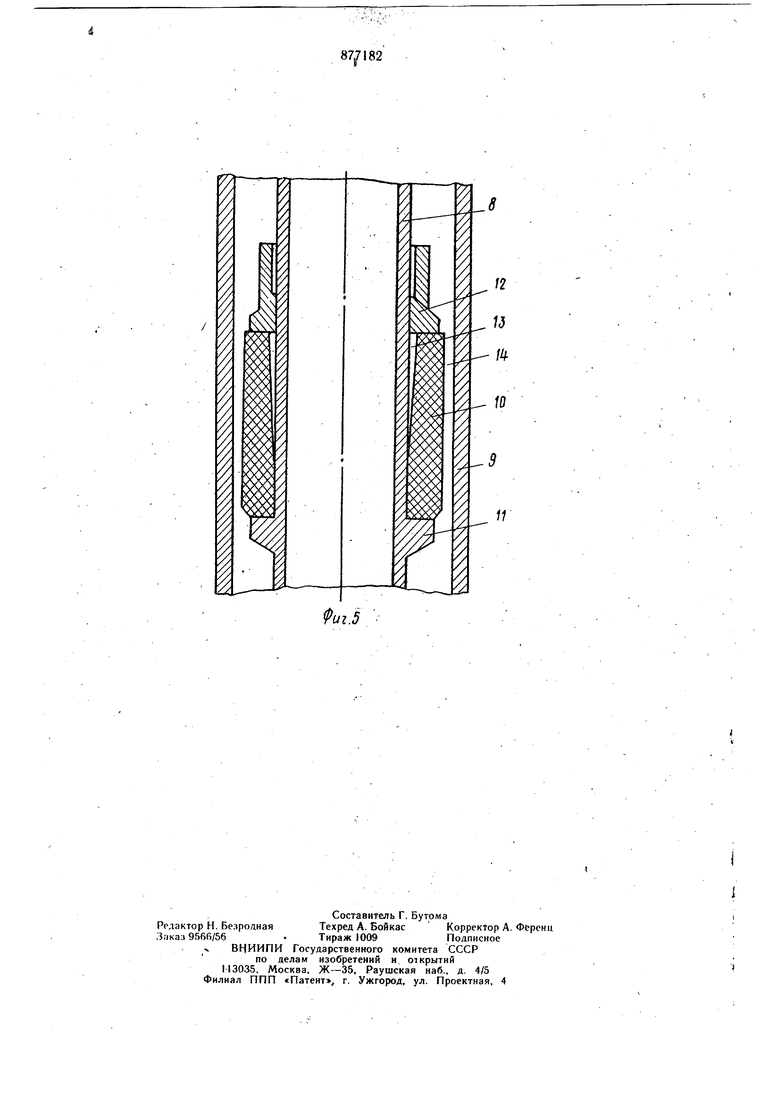

На фиг. I показано контактное уплотняющее устройство, в котором последовательное введение в работу участков набивки осуществлено за набивки и сальниковой коробки, а именно путем образования зазора между набивкой и деталями, переменного по длине и увеличивающегося в сторону нажимного элемента; на фиг. 2 - набивка в виде втулки .с волнистой уплот няющей поверхностью, имеющей переменную жесткость по длине, достигаемую за счет переменной по высоте и шагу волнистости; на фиг. 3 - контактное уплотняющее устройство, в котором последовательное введение в работу участков набивки осуществлено за счет переменной жесткости материала набивки; на фиг. 4 - набивка уплотняющего устройства, в котором последовательное вве дение в работу участков набивки осуществлено за счет расположения внутри ее устройства, управляющего ее деформацией при.сжатии; на фИг. 5 - уплотнительное устройство для пакеровки зазора в межтрубном пространстве буровой скважины.

Одним из устройств для осуществления предлагаемого способа является контактное уплотняющее устройство с размещенной в зазоре между двумя деталями и поджимаемой нажимным элементом набивкой и со средством для повышения равномерности распределения удельных давлений по длине набивки. В этом устройстве для повышения долговечности и герметичности упомянутое средство образовано путем размещения набивки с переменными по ее длине зазорами по отношению к одной и (или) другой детали, увеличивающимися в сторону нажимного элемента.

Устройство состоит из расположенной в корпусной детали 1 набивки 2, выполненной в виде эластичной втулки с коническими поверхностями, образующими с внутренней расточкой корпусной детали 1 и с валом 3 конусообразные зазоры 4 и- 5. Набивка 2, поджимается в аксиальном направлении нажимным элементом 6. При сжатии нажимным элементом она укорачивается в аксиальном направлении и увеличивает свой размер в радиальном. При этом давление нажимного элемента передается на всю набивку а не только на ее прилежащие к нажимному элементу участки, как это имеет место в известных конструкциях, где дальнейшей передаче усилия на всю набивку препятствует сжатие се передних участков

И возникающая в связи с этим сила трения). Благодаря этому все участки начинают утолщаться, при этом первым вступает в контакт с уплотняемыми прверхностями наиболее удаленный от нажимного элемента участок. Дальнейшее аксиальное давление на набивку приводит к тому, что переменный nq ее длине зазор выбирается и постепенно все участки набивки приходят в соприкосновение в уплотняемыми поверхностями.

При таком исполнении обеспечивается более равномерное поджатие всех участков набивки к уплотняемым поверхностям и связанное с этим более равномерное распределение эпюры удельных давлений. Образующие переменный зазор уплотнительные поверхности набивки и (или) корпуса и вала не обязательно должны быть коническими, они- могут быть и криволинейными, например волнистыми, с переменной величиной Ц1ага и амплитуды гофр 7. В этом случае удаленный от нажимного элемента 6 участок набивки оказывается более мягким и в первую очередь вступает в контакт с уплотняемыми поверхностями корпуса и вала. При дальнейшем аксиальном сжатии набивки . вступают в контакт последующие участки до тех пор, пока вся набивка не будет равномерно прижата к уплотняемым поверхностям.

Пространство между расположенными в

0 скважине трубами 8 и 9 пакетируется уплотнительным элементом 10, который расположен между буртиком И трубы 8 и нажимным элементом 12. Зазор 13 между трубой 8 и уплотнительным элементом, а также зазор 14 Между трубой 9 и уплотнительным

5 элементом выполнен увеличивающимся в сторону нажимного элемента 12. При этом для обеспечения начальной фиксации уплотнительного элемента 10 -на трубе 8 небольшой участок его поверхности может

0 быть выполнен цилиндрическим, т. е. зазор между уплотнительным элементом и уплотняемыми деталями выполняется переменным только на части длины уплотнительного элемента.

Другим устройством для осуществления

S предлагаемого способа, является контактное уплотняющее устройство, преимущественно сальникового типа, с размещенной в зазоре между двумя деталями и поджимаемой нажимным элементом набивКой и со средством

-. для повыщения равномерности распределения удельных авлений материала набивки на уплотняемые поверхности деталей по ее длине, в котором для повышения герметичности и долговечности набивка выполнена из материала .с переменной по ее длине упругостью, увеличивающейся в сторону нажимного элемента.

Устройство состоит из тех же элементов, НО только набивка 15 в нем выполнена из. материала, жесткость которого увеличивается в сторону нажимного элемента. Для усиления эффекта повышения равномерности распределения эпюры удельных давлений набивка, как и в первом устройстве выполнена конической для создания переменного зазора по ее длине (в принципе необязательно, возможна, и цилиндрическая форма). Важно только, чтобы она вставлялась в корпусную деталь с небольшим зазором. В этом случае по мере аксиального сжатия набивки нажимкым элементом в первую очередь будут разжиматься в радиальном направлении более мягкие участки набивки, т. е. те, которые удалены от нажимного элемента. При дальнейшем аксиальном сжатии набивки в контакт будут входить последовательно все новые и новые участки, пока вся набивка не окажется равномерно поджатой к уплотняемым поверхностям корпусной детали и вала.

Еще одним устройством для осуществления предлагаемого способа является контактное уплотняющее устройство, преимущественно сальникового типа, с размещенной в зазоре между двумя деталями и поджимаемой нажимным элементом набивкой и со средством для повышения равномерности распределения удельных давлений материала набивки на уплотняемые поверхности деталей по ее длине, в котором упомянутое средство выполнено в виде размещенного в теле набивки устройства, управляющего ее деформацией под действием нажимного элемента.

Внутри набивки расположено устройство, управляющее ее деформацией под действием нажимного элемента. Устройство выполнено в виде армирующего элемента, представляющего собой сильфон 16 с гофрами переменной жесткости, достигаемой в данном случае за счет переменной высоты и шага волны. При аксиальном сжатии набивки наиболее удаленный от нажимного элемента участок сильфона 16 ввиду своей меньщей жесткости начинает деформироваться в первую очередь и обеспечивает первоначальный контакт набивки с уплотняемыми поверхностями корпусной детали и вала. По мере дальнейшего аксиального сжатия набивки в контакт вступают все новые и новые участки набивки, пока вся она не окажется равномерно поджатой к уплотняемым поверхностям вала и корпусной детали.

Предлагаемые способ и устройства для его осуществления позволяют существенно повысить долговечность и герметичность за счет обеспечения равномерного распределения эпюры удельных .давлений, что позволяет, в свою очередь, при прочих равных условиях сократить габариты оборудования и соответственно удешевить его изготовление. Наиболее эффективно применение способа в уплотнениях неподвижного соединения, а также в соединениях с небольшой

скоростью относительного перемещения уп лотняемых деталей.

Формула изобретения

5 поверхностями деталей вводят сначала самый далекий от нажимного элемента участок набивки, после чего последовательно вводят в контакт все последующие ее участки.

5 3. Способ по пп. I и 2, отличающийся тем, что последовательное введение в работу участков набивки осуществляют за счет переменной жесткости материала, из которого изготовлена набивка.

0 тем, что последовательное введение в работу участков набивки осуществляют за счет расположенных в теле набивки управляющих ее деформацией устройств.

0 поверхности деталей по ее длине, отличающееся тем, что, с целью повышения герметичности и долговечности, упомянутое средство образовано путем размещения набивки с переменными по ее длине зазорами по отношению к одной и (или) другой Деталям,

5 увеличивающимися в сторону нажимного элемента.

Pu2.d

16

Авторы

Даты

1981-10-30—Публикация

1980-02-28—Подача