Изобретение относится к области уплотнительной технике и может быть использовано в трубопроводной арматуре.

Одной из проблем в данной области является создание надежной конструкции уплотнительного узла штока запорно-регулирующей арматуры. К этому узлу предъявляются повышенные требования, связанные с обеспечением герметичности, а, кроме того, этот узел должен иметь низкий коэффициент трения, противостоять высокой температуре, обладать значительным ресурсом в работе.

Ранее была предложена конструкция уплотнительного узла штока запорно-регулирующей арматуры (1), содержащая набор эластичных колец, которые аксиально сжаты нажимной втулкой. Каждое из колец конструкции имеет на одном конце пару кольцевых уплотнительных кромок, а на противоположном конце - поясок. При сборке сальника ступенчатая поверхность, образованная пояском, сцепляется с уплотнительными кромками соседнего кольца, в результате чего уплотнительные кромки расходятся радиально и входят во взаимодействие с уплотняемыми поверхностями штока и сальниковой камеры.

Под воздействием высоких температур такие уплотнительные кольца теряют свою эластичность, надежность уплотнения в связи с этим резко падает, сокращается ресурс работы.

Известна конструкция уплотнительного узла, устанавливаемого между цилиндрическими деталями (2). Этот уплотнительный узел содержит ряд предварительно собранных блоков, образованных парой соединенных между собой по резьбе колец, между торцевыми поверхностями которых установлены уплотнительные элементы, один из которых в процессе работы контактирует с уплотняемой поверхностью штока, а второй - с уплотняемой поверхностью сальниковой камеры.

Конструкция этого уплотнительного узла имеет очевидные преимущества по сравнению с устройством (1), но большие габариты уплотнительного узла вызывают увеличение размеров сальниковой камеры запорно-регулирующей арматуры.

Известна конструкция уплотнительного узла, устанавливаемого между двух цилиндрических деталей (3). Этот уплотнительный узел содержит чередующиеся V-образные слои из графита и металлических пружинок. Слои установлены один в другой и имеют внутренний и наружный диаметры, примерно соответствующие наружному и внутреннему диаметрам уплотняемых поверхностей. Слои уплотнения достаточно тонкие, что позволяет им изгибаться относительно их вершин под действием усилия, прикладываемого к сборному уплотнению. В результате этого металлические пружинки деформируют графитовые слои так, что их внутренние и наружные кромки плотно взаимодействуют с уплотняемыми поверхностями.

Использование графита в качестве уплотнительного материала позволяет иметь низкий коэффициент трения, противостоять высокой температуре, но при реверсивном движении штока возможно разрушение кромок графита в силу циклического характера нагрузки.

Известна конструкция уплотнительного узла (4, 5) штока запорно-регулирующей арматуры. Сальниковая уплотнительная набивка содержит активные уплотнительные кольца, расположенные в сальниковом приемном гнезде и выполненные в виде по меньшей мере одного набивочного уплотнительного кольца, по меньшей мере одного основного кольца и/или по меньшей мере одного покрывного кольца, а также пассивные сальниковые кольца. Пассивные сальниковые кольца выполняют роль упругого средства и установлены в сальниковой камере с достаточным радиальным зазором с возможностью передачи осевого усилия сальниковой уплотнительной набивке, создаваемого нажимной втулкой. В конструкции (4) пассивные сальниковые кольца выполнены из уплотняющего материала, а в конструкции (5) пассивные сальниковые кольца выполнены из теплостойкого материала, набора плоских графитовых шайб, заключенных в оболочку из тонкого листа, или фольги из нержавеющей стали. Для повышения упругости пассивных колец оболочка имеет кольцевую щель. В обеих конструкциях пассивные сальниковые кольца установлены таким образом, что чередуясь, они имеют определенный зазор либо по корпусу, прилегая к штоку, либо по штоку, прилегая к корпусу.

Оба узла характеризуются сложностью и большими габаритами, что обусловлено наличием в уплотнительном узле пассивных сальниковых колец, которые сами непосредственно не принимают участия в уплотнении, а воздействуют только на сальниковую уплотнительную набивку.

Наиболее близким по своей технической сущности по отношению к заявляемому устройству является уплотнительный узел штока запорно-регулирующей арматуры (6), содержащий замыкающие кольца, расположенные в расточке корпуса арматуры, и размещенный между ними комплект уплотнительных колец из расширенного графита, герметично охватывающих уплотняемые поверхности штока и расточки корпуса арматуры. Замыкающие кольца выполнены из частиц гибкого графита и некристаллического углерода, соединяющего частицы графита. Уплотнительный узел имеет нажимной элемент для поджатия замыкающего кольца к уплотнительным кольцам. В результате уплотнительные кольца приобретают форму полости сальниковой камеры и штока, обеспечивая герметизацию между ними, а замыкающие кольца блокируют зазор между штоком и кромкой отверстия сальниковой камеры, исключая проход уплотнительного материала.

В данной конструкции при длительном неподвижном состоянии штока может произойти адгезионное сцепление расширенного графита уплотнительных колец со штоком. При начальном движении штока после его длительного неподвижного состояния наблюдается разрушение уплотнительных колец в зоне адгезионного сцепления, поскольку усилие такого сцепления материала уплотнительных колец со штоком может быть выше молекулярных сил сцепления материала внутри уплотнительных колец. Аналогичная картина, но в меньшем объеме, наблюдается и у замыкающих колец при сцеплении гибкого графита со штоком. Результатом этого является увеличивающийся зазор между штоком и внутренним диаметром замыкающих колец, что может привести к разблокировке зазора между штоком и кромкой отверстия сальниковой камеры, что может привести к резкой разгерметизации с возможным выдуванием под действием давления уплотняемой среды материала колец из зоны разрушения.

Технический результат, достигаемый заявляемым изобретением заключается в исключении выдувания материала уплотнительных колец из зоны разрушения под действием давления уплотняемой среды.

В основу настоящего изобретения была положена задача разработать конструкцию уплотнительного узла штока запорно-регулирующей арматуры, которая исключала бы выдувание материала из разрушенной зоны и тем самым позволила бы осуществить его надежную герметизацию.

Эта задача решается тем, что в уплотнительном узле штока запорно-регулирующей арматуры, содержащем замыкающие кольца, расположенные в расточке корпуса арматуры и размещенного между ними комплекта уплотнительных колец из расширенного графита, герметично охватывающих уплотняемые поверхности штока и расточки корпуса, согласно изобретению замыкающие кольца выполнены в виде многослойного кольцевого цилиндра, образованного витками фольги из расширенного графита и армированного витками металлической фольги из нержавеющей стали или меди, причем витки металлической фольги заключены между витками фольги из расширенного графита, а их жесткость меньше жесткости фольги из расширенного графита, а структура многослойного кольцевого цилиндра выполнена гофрообразной.

Армирование многослойного кольцевого цилиндра может быть выполнено полным, при котором многослойный кольцевой цилиндр образован чередующимися витками фольги расширенного графита и витками металлической фольги.

Армирование многослойного кольцевого цилиндра может быть выполнено частичным, при котором не менее двух-трех витков фольги расширенного графита с наружной и внутренней сторон многослойного кольцевого цилиндра армированы витками металлической фольги.

Целесообразно при изготовлении замыкающий колец применять нержавеющую фольгу толщиной не более 0,03 мм, а медную фольгу толщиной не более 0,035 мм.

В таком уплотнительном узле штока запорно-регулирующей арматуры конструктивные особенности замыкающего кольца и гофрообразная форма его поверхностей, контактирующих со штоком и расточкой корпуса арматуры, создают условия, препятствующие проходу через них уплотняемой среды. Этими условиями являются отсутствие разрушение гофров расширенного графита в силу их армирования и задержка гофрами частиц расширенного графита из зон разрушения материала уплотнительных колец. В силу этого исключается выдувание материала уплотнительных колец из зон разрушения через замыкающие кольца.

Эти и другие особенности и преимущества патентуемого изобретения будут выявлены ниже при рассмотрении конкретного примера его выполнения со ссылками на прилагаемые чертежи, на которых изображены:

фиг. 1 - узел уплотнения в разрезе,

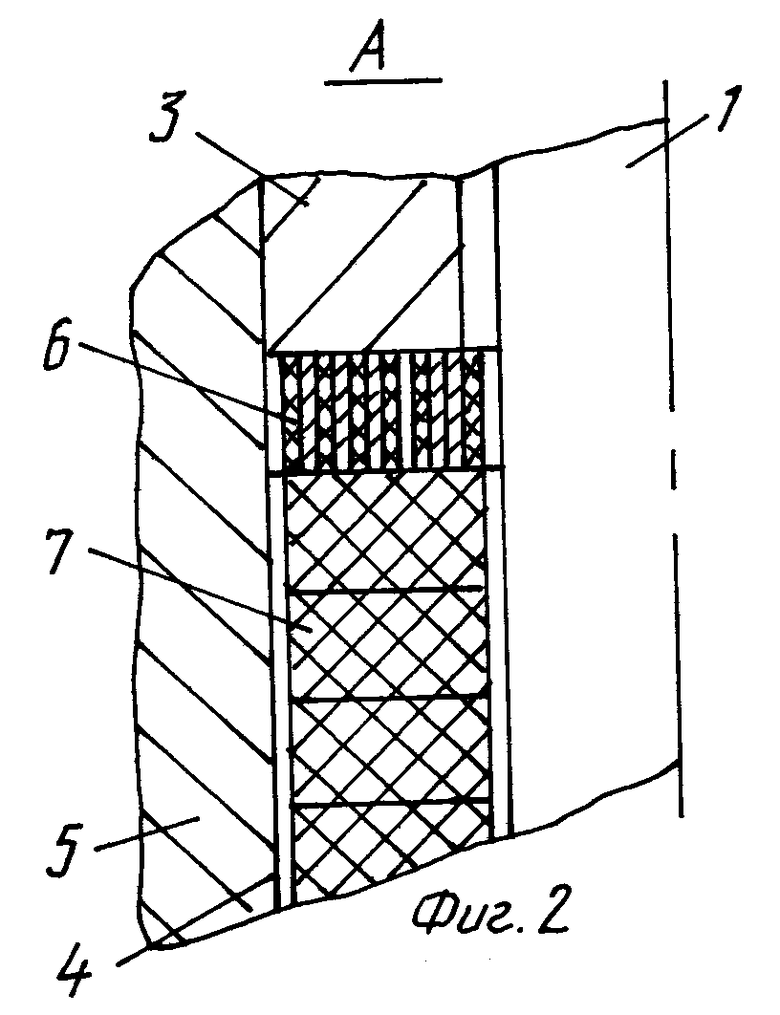

фиг. 2 - место A до герметизации,

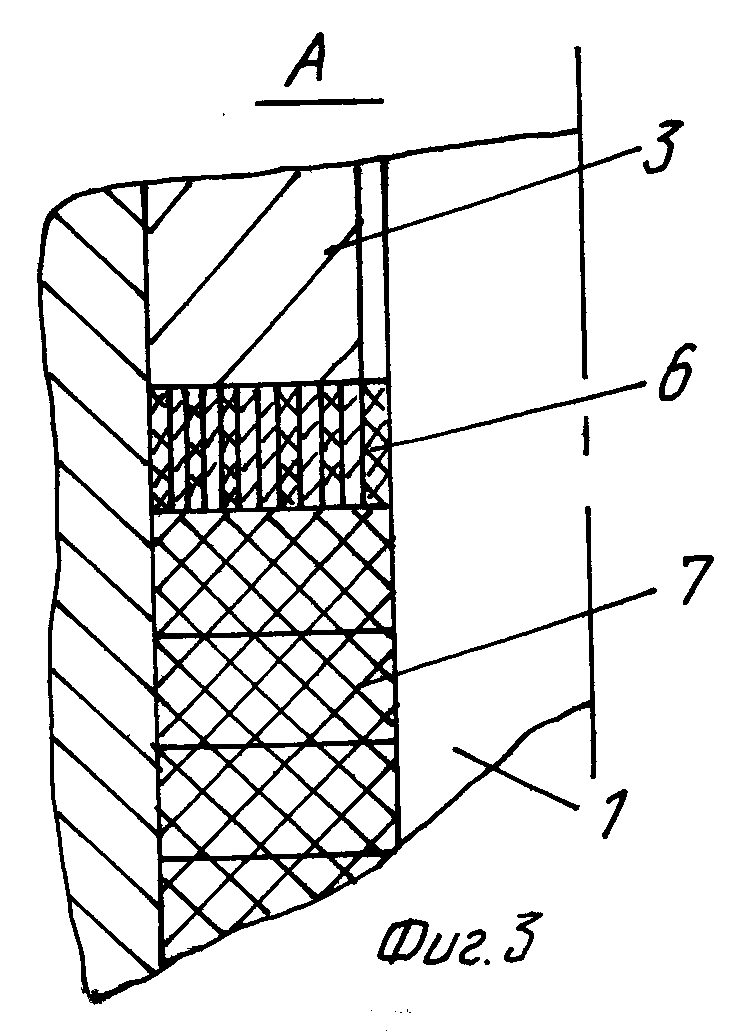

фиг. 3 - место A после герметизации,

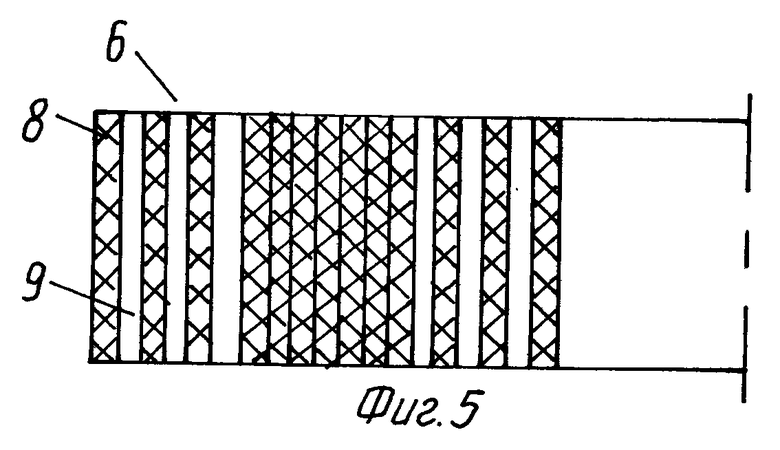

фиг. 4 - замыкающее кольцо с полным армированием, сечение,

фиг. 5 - замыкающее кольцо с частичным армированием, сечение,

фиг. 6 - замыкающее кольцо после деформации, сечение.

Патентуемый уплотнительный узел (фиг. 1, 2, 3) штока 1 запорно-регулирующей арматуры состоит из опорного 2 и нажимного 3 элементов, расположенных в расточке 4 корпуса 5 арматуры. Между опорным 2 и нажимным 3 элементами размещены замыкающие кольца 6. Между замыкающими кольцами 6 размещен комплект уплотнительных колец 7 из расширенного графита, герметично охватывающих уплотняемые поверхности штока 1 и расточки 4 корпуса 5 арматуры. Уплотнительные кольца 7 могут быть изготовлены путем спиральной намотки ленты из расширенного графита либо из дробленой графитовой фольги с последующим холодным прессованием их в пресс-форме.

Замыкающие кольца 6 выполнены в виде многослойного кольцевого цилиндра, образованного витками фольги 8 из расширенного графита и армированного витками металлической фольги 9 из нержавеющей стали или меди. Витки металлической фольги 9 заключены между витками фольги 8 из расширенного графита, и их жесткость меньше жесткости фольги из расширенного графита. Армирование многослойного кольцевого цилиндра может быть выполнено полным (фиг. 4), при котором многослойный кольцевой цилиндр образован чередующимися витками фольги 8 из расширенного графита и витками металлической фольги 9. Армирование многослойного кольцевого цилиндра может быть выполнено частичным (фиг. 5), при котором не менее двух-трех витков фольги 8 из расширенного графита с наружной и внутренней сторон многослойного кольцевого цилиндра армированы витками металлической фольги 9. Нержавеющая фольга имеет толщину не более 0,03 мм, а медная фольга - не более 0,035 мм. При больших значениях толщин металлической фольги ее жесткость будет выше жесткости графитовой фольги и в таком случае технический эффект изобретения не может быть достигнут. То, что жесткость фольги из расширенного графита больше жесткости металлической фольги, отличает замыкающие кольца от спирально-навитой прокладки. В последней металлические витки определяют форму спирально-навитой прокладки, являясь ее силовой основой. В патентуемом изобретении форма замыкающего кольца определяется внутренними свойствами фольги расширенного графита.

Замыкающие кольца 6 так же, как и уплотняющие кольца 7, изготавливаются методом холодного прессования в пресс-форме. В результате прессования многослойный кольцевой цилиндр приобретает гофрообразную структуру. Образование гофрообразной структуры связано с внутренними свойствами фольги из расширенного графита, в частности ее плотностью, которая является интегральной характеристикой. Разноплотность фольги из расширенного графита по пятнам может колебаться в пределах ±5% от интегральной плотности. В силу этого прямой многослойный кольцевой цилиндр после прессования приобретает гофрообразную структуру. Поскольку жесткость металлической фольги меньше жесткости фольги из расширенного графита, при прессовании замыкающих колец металлическая фольга повторяет профиль гофр фольги из расширенного графита, армируя тем самым витки фольги из расширенного графита. Благодаря этому многослойный кольцевой цилиндр с гофрообразной структурой приобретает осевую упругость и радиальную жесткость.

Изменяя количество витков металлической фольги, можно изменять упругие свойства замыкающих колец. Что же касается величины гофр, то они с наружной и внутренней сторон замыкающего кольца 6 мелкие и поэтому по высоте замыкающего кольца их много, а внутри замыкающего кольца гофры более крупные, а поэтому их количество по высоте замыкающего кольца меньше (фиг. 6). Мелкие гофры образуются в результате контакта фольги из расширенного графита в процессе прессования с поверхностью пресс-формы.

Принцип работы патентуемого уплотнительного узла заключается в следующем. В процессе герметизации нажимной элемент 3 через верхнее замыкающее кольцо 6 воздействует на комплект уплотнительных колец 7 и прижимает их через нижнее замыкающее кольцо к опорному элементу 2. Уплотнительные кольца 7 при этом герметично охватывают уплотняемые поверхности штока 1 и расточки 4 корпуса 5 арматуры. Замыкающие кольца обеспечивают с одной стороны более равномерную передачу давления от нажимного элемента 3 на комплект уплотнительных колец 7, а с другой стороны, в силу своей радиальной жесткости, они обеспечивают опережающий контакт с уплотняемыми поверхностями штока и расточкой корпуса арматуры уплотнительных колец 7. Благодаря этому обеспечивается более плотный контакт уплотнительных колец 7 с уплотняемыми поверхностями штока и расточкой корпуса арматуры. В то же время контакт замыкающих колец со штоком будет менее плотным, в силу чего вероятность адгезионного сцепления замыкающих колец со штоком будет отсутствовать.

В случае прорыва давления уплотняемой рабочей среды ее воздействие на уплотнительные кольца 7 будет снижено гофрообразной структурой замыкающих колец 6, контактирующей со штоком 1. В случае разрушения уплотнительного материала колец 7 частицы разрушенного расширенного графита заполнят впадины гофр и создадут дополнительное препятствие для прорыва уплотняемой рабочей среды и выдувания уплотнительного материала из зон разрушения.

Источники информации.

1. - ак. з-ка GB N 1538778, кл. F 16 J 15/32,

2. - п. PL N 144448, кл. F 16 J 15/18,

3. - п. US N 4160551, кл. F 16 J 15/24,

4. - п. DE N 4016541, кл. F 16 J 15/18,

5. - п. DE N 4138406, кл. F 16 J 15/18,

6. - п. US N 4826181, кл. F 16 J 15/30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1998 |

|

RU2137969C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1997 |

|

RU2119111C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1998 |

|

RU2137968C1 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| СПОСОБ МОНТАЖА САЛЬНИКОВОГО УЗЛА | 1998 |

|

RU2149299C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ФЛАНЦЕВОГО РАЗЪЕМА ПОДОГРЕВАТЕЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2119110C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА ДЛЯ НАБИВКИ САЛЬНИКОВЫХ КАМЕР | 1998 |

|

RU2149301C1 |

Уплотнительный узел содержит замыкающие кольца, расположенные в расточке корпуса арматуры, и размещенный между ними комплект уплотнительных колец из расширенного графита, герметично охватывающих уплотняемые поверхности штока и расточки корпуса арматуры. Замыкающие кольца выполнены в виде многослойного кольцевого цилиндра, образованного витками фольги из расширенного графита и армированного витками металлической фольга из нержавеющей стали или меди. Витки металлической фольги заключены между витками фольги из расширенного графита, а их жесткость меньше жесткости фольги из расширенного графита. Структура многослойного кольцевого цилиндра выполнена гофрообразной. Армирование многослойного кольцевого цилиндра может быть выполнено полным или частичным. Изобретение повышает надежность герметизации. 3 з.п.ф-лы, 6 ил.

| US, 4826181 A, 1989 | |||

| DE, 4138406 A1, 1993 | |||

| DE, 4016541 A1, 1991 | |||

| US, 4160551 A, 1979 | |||

| SU, 1341425 A1, 1987 | |||

| SU, 1372134 A1, 1988 | |||

| GB, 1538778 A, 1979. |

Авторы

Даты

1999-09-27—Публикация

1997-10-29—Подача