размером частиц 85 мкм с последующим смешением компонентов 2.

Однако, этот способ не обеспечивает требуемую дисперсность компонентов присадки при имитации естественного загрязнителя.

Для улучшения дисперсности присадки при осуществлении способа получения присадки к нефтепродуктам, включающего размельчение порошка гидрата окиси железа и смешение его с углеродистым компонентом, в качестве последнего используют скрытокристаллический графит и порошок гидрата окиси железа перед смешением дополнительно высушивают при 110-115°С в течение 24-30 ч, размельчают с последующим просеиванием порошка гидрата окиси железа и скрытокристаллического графита через сито с ячейками размером 115-120 мкм.

л

ГПрисадку готовят следующим образом.

Гидрат окиси железа высушивают в течение 24-30 ч при ПО-115°С, вторично размельчают и затем порошок гидрата окиси железа и скрытокристаллический графит просеивают в отдельности через сито с ячейками размером 115-120 мкм с последующим смешиванием их. Скрытокристаллический графит, входящий в состав присадки в виде гранул, делает ее пригодной по качественному и дисперсному составам для проведения технологических испытаний очистителей.

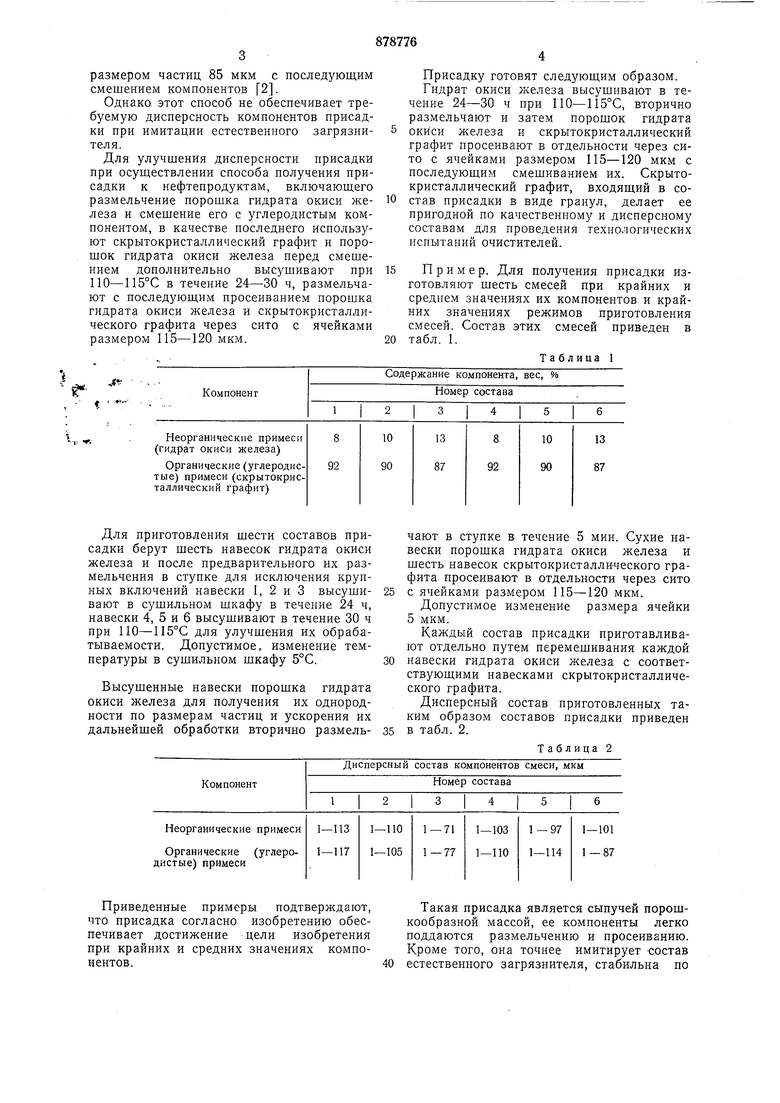

Пример. Для получения присадки изготовляют шесть смесей при крайних и среднем значениях их компонентов и крайних значениях режимов приготовления смесей. Состав этих смесей приведен в

табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ОЧИСТКИ ОТРАБОТАННЫХ ВОД | 2011 |

|

RU2469958C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ СТОКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2225754C2 |

| СПОСОБ УДАЛЕНИЯ НЕФТИ, НЕФТЕПРОДУКТОВ И/ИЛИ ХИМИЧЕСКИХ ЗАГРЯЗНИТЕЛЕЙ ИЗ ЖИДКОСТИ, И/ИЛИ ГАЗА И/ИЛИ С ПОВЕРХНОСТИ | 2001 |

|

RU2184086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ТИТАНА | 2013 |

|

RU2559482C2 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Способ получения безобжиговой керамики | 1989 |

|

SU1715771A1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2280657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2462305C1 |

Для приготовления шести составов присадки берут шесть навесок гидрата окиси железа и после предварительного их размельчения в ступке для исключения крупных включений навески 1, 2 и 3 высушивают в сушильном шкафу в течение 24 ч, навески 4, 5 и 6 высушивают в течение 30 ч при 110-115°С для улучшения их обрабатываемости. Допустимое, изменение температуры в сушильном шкафу 5°С.

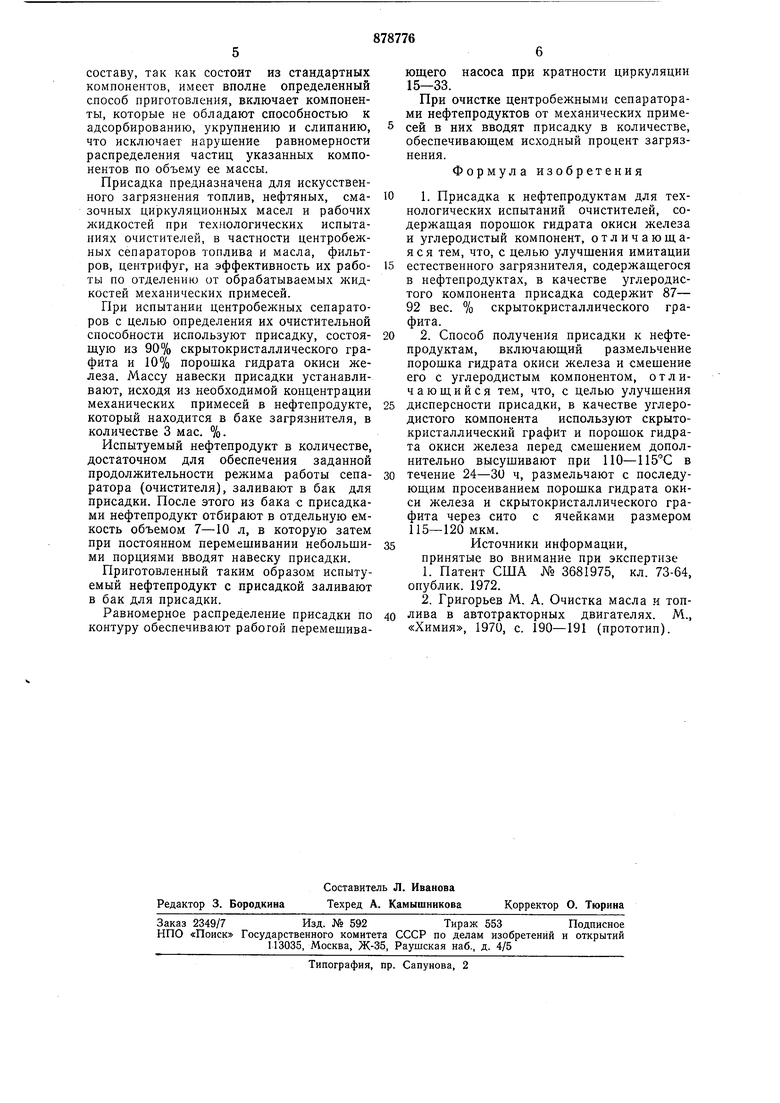

Высушенные навески порошка гидрата окиси железа для получения их однородности по размерам частиц и ускорения их дальнейшей обработки вторично размельДисперсный состав компонентов смеси, мкм

Приведенные примеры подтверждают, что присадка согласно изобретению обеспечивает достижение цели изобретения при крайних и средних значениях компонентов.

чают в ступке в течение 5 мин. Сухие навески порошка гидрата окиси железа и шесть навесок скрытокристаллического графита просеивают в отдельности через сито с ячейками размером 115-120 мкм.

Допустимое изменение размера ячейки 5 мкм.

Каждый состав присадки приготавливают отдельно путем перемешивания каждой навески гидрата окиси железа с соответствующими навесками скрытокристаллического графита.

Дисперсный состав приготовленных таким образом составов присадки приведен в табл. 2.

Таблица 2

Такая присадка является сыпучей порошкообразной массой, ее компоненты легко поддаются размельчению и просеиванию. Кроме того, она точнее имитирует -состав естественного загрязнителя, стабильна по

составу, так как состоит из стандартных компонентов, имеет вполне определенный способ приготовления, включает компоненты, которые не обладают способностью к адсорбированию, укрупнению и слипанию, что исключает нарушение равномерности распределения частиц указанных компонентов по объему ее массы.

Присадка предназначена для искусственного загрязнения топлив, нефтяных, смазочных циркуляционных масел и рабочих жидкостей при технологических испытаниях очистителей, в частности центробежных сепараторов топлива и масла, фильтров, центрифуг, на эффективность их работы по отделению от обрабатываемых жидкостей механических примесей.

При испытании центробежных сепараторов с целью определения их очистительной способности используют присадку, состоящую из 90% скрытокристаллического графита и 10% порошка гидрата окиси железа. Массу навески присадки устанавливают, исходя из необходимой концентрации механических примесей в нефтепродукте, который находится в баке загрязнителя, в количестве 3 мае. %.

Испытуемый нефтепродукт в количестве, достаточном для обеспечения заданной продолжительности режима работы сепаратора (очистителя), заливают в бак для присадки. После этого из бака с присадками нефтепродукт отбирают в отдельную емкость объемом 7-10 л, в которую затем при постоянном перемешивании небольшими порциями вводят навеску присадки.

Приготовленный таким образом испытуемый нефтепродукт с присадкой заливают в бак для присадки.

Равномерное распределение присадки по контуру обеспечивают рабогой перемешивающего насоса при кратности циркуляции 15-33.

При очистке центробежными сепараторами нефтепродуктов от механических примесей в них вводят присадку в количестве, обеспечивающем исходный процент загрязнения.

Формула изобретения

дисперсности присадки, в качестве углеродистого компонента используют скрытокристаллический графит и порошок гидрата окиси железа перед смешением дополнительно высушивают при ПО-115°С в течение 24-30 ч, размельчают с последующим просеиванием порошка гидрата окиси железа и скрытокристаллического графита через сито с ячейками размером 115-120 мкм.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-07—Публикация

1979-07-06—Подача