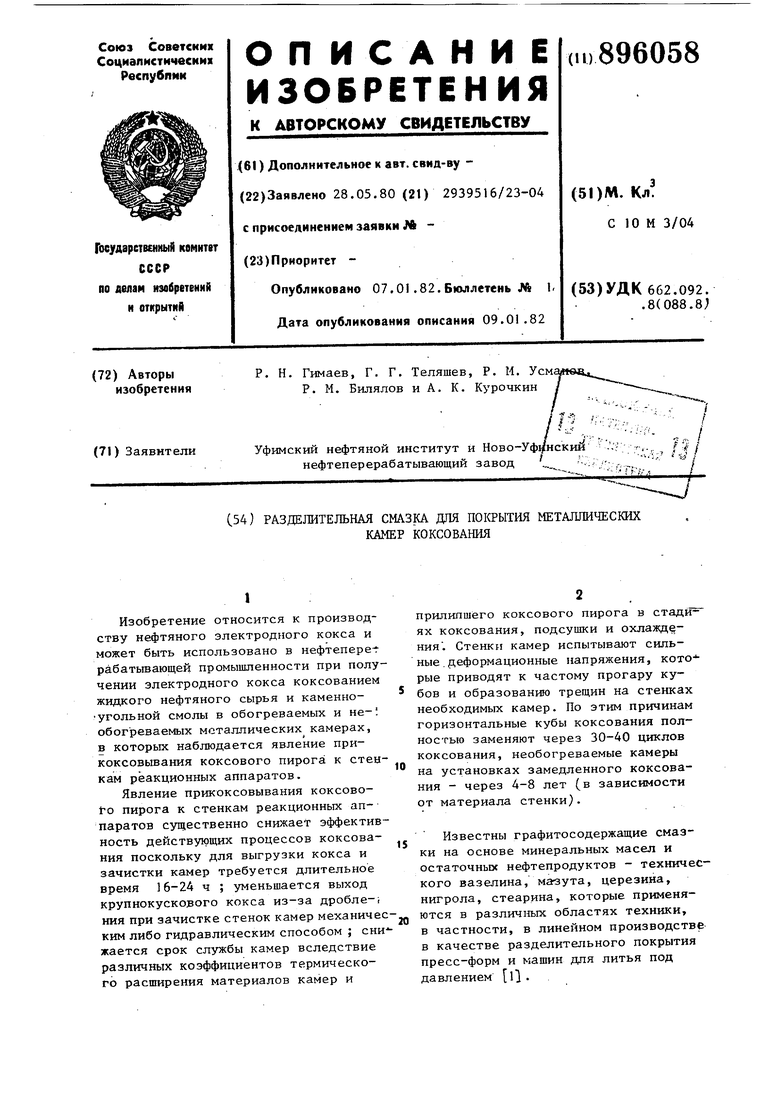

Изобретение относится к производству нефтяного электродного кокса и может быть использовано в нефтепере-г рабатьгоающей промышленности при полу чении электродного кокса коксованием жидкого нефтяного сырья и каменноугольной смолы в обогреваемых и необогреваемых металлических камерах, в которых наблюдается явление прикоксовывания коксового пирога к стен кам реакционных аппаратов. Явление прикоксовывания коксового пирога к стенкам реакционных аппаратов существенно снижает эффектив ность действующих процессов коксования поскольку для выгрузки кокса и зачистки камер требуется длительное время 16-24 ч ; уменьшается выход крупнокускового кокса из-за дробле-i ния при зачистке стенок камер механиче КИМ либо гидравлическим способом ; сни жается срок службы камер вследствие различных коэффициентов термического расширения материалов камер и прилипшего коксового пирога в стадиях коксования, подсушки и охлажд ния. Стенки камер испытывают сильные. деформационные напряжения, которые приводят к частому прогару кубов и образованию трещин на стенках необходимых камер. По этим причинам горизонтальные кубы коксования полностью заменяют через 30-40 циклов коксования, необогреваемые камеры на установках замедленного коксования - через 4-8 лет (в зависимости от материала стенки). Известны графитосодержащие смазки на основе минеральных масел и остаточных нефтепродуктов - технического вазелина, мазута, церезина, нигрола, стеарина, которые применяются в различных областях техники, в частности, в линейном производстве в качестве раздешительного покрытия пресс-форм и машин для литья под давлением 1}. Однако применение указанных смазок в качестве разделительного покры тия для защиты стенок камеры коксования затруднено, так как их-основа минеральные масла и другие нефтепрог дукты лиофильны по отношению к сырью коксования. По этой причине указанные смазки частично растворяются и смываются при контакте с жидким углеводородным сырьем в период загрузки камер. Наиболее близкой к изобретению по технической сущности является разделительная смазка на водной основе, содержащая сажу, непрокаленный неф.тяной кокс, дистенсилиманит, огнеупорную глину, поверхностно-активное вещество (.ПАВ) - оксиэтилированный алкилфенол с числом окиси этилена 7 или 10 I2l. Однако разделительное покрытие, формируемое этой смазкой, имеет низ.кую теплопроводность (.2,30-3,00 ккал/МЧ °С), так как в состав напол нителя входит непрокаленный нефтяной кокс, ав качестве связующего исполь ,зуется дистенсилиманит и огнеупорная глина, имеющие высокие теплоизоляционные свойства. При коксований жидкого сырья в го- j0 кокса

ризонтальных кубах с огневым обогревом низкая теплопроизводность приводит к снижению коэффициента теплопередачи в слое коксующегося сырья, а следовательно, и производительности аппарата. Кроме того, дистенсилиманит и огнеупорная глина, переходя в электродный кокс, повьшает его зольность. В составе смазки от.сутствуют компоненты, улучшающие ее адгезию к металлической поверхности, что может привести к срыву разделительного покрытия при больших скоростях загрузки.

Цель избретения - улучшение теплопроводности, седиментационной устойчивости, адгезионных свойств смазки, а также устранение ее зольности.

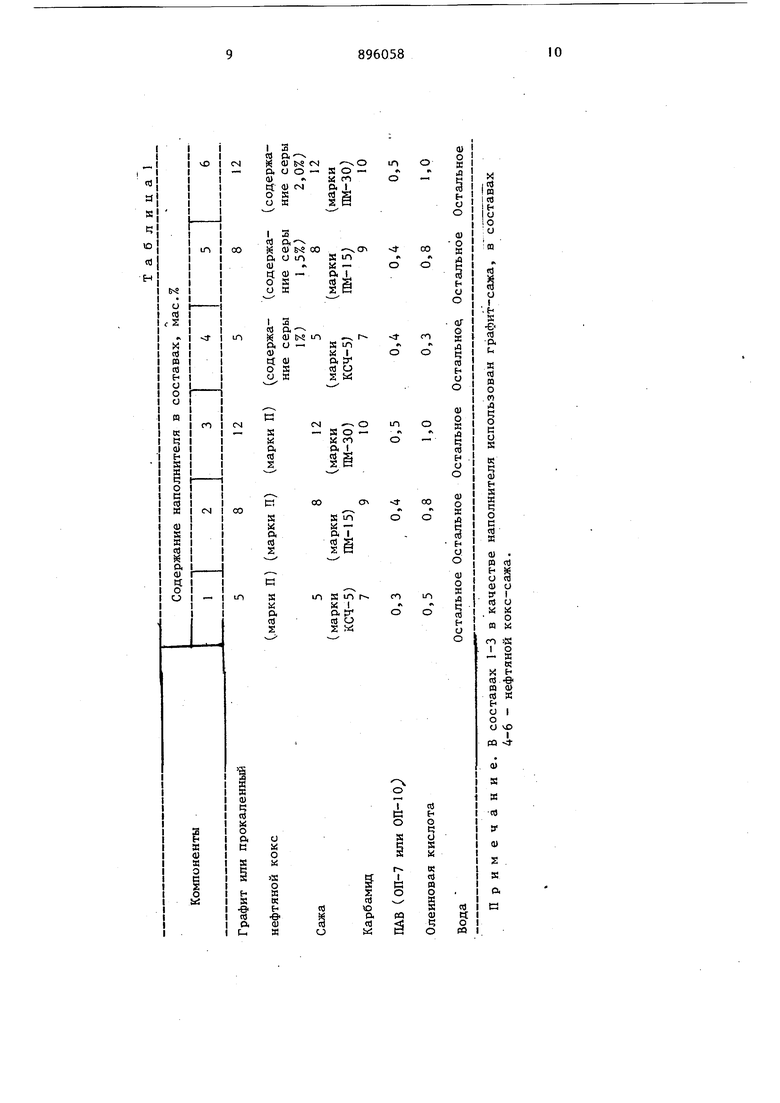

Поставленная цель достигается тем, что разделительная смазка для покрытий металлических камер коксования на основе воды с добавлением оксиэтилированного алкилфенола, адгезионной присадки, углеродистого наполнителя и связующего, в качестве адгезионной присадки содержит слеиновую кислоту, в качестве углеродистого наполнителя сажу и графит или прокаленный 1ефтяной кокс в качестве связующего теплопроводность разделительной пленки ( ккал/м-час°С), Сажу берут печную марок ПМ-15, ПМ-30, ПЕЧ-5, ДГ-100.

Применение в качестве наполнителя смеси графита и сажи позволяет полезно использовать их специфические свойства, а именно высокую теп-: лопроводность графита (100 ккал/мх. час°С при 25°С) и устойчивость водной суспензии сажи против расслоения. При совместном присутствии коллоидных частиц графита и сажи водная суспензия, стабилизированная ПАВ оксиэтилированными алкилфенолами СОП-7 или СП-10), сохраняет седименг тационную устойчивость в течение длительного времени (более одного месяца). Весовое соотношение графи-; та и сажи 1:1 обеспечивает хорошую седиментационную устойчивость.

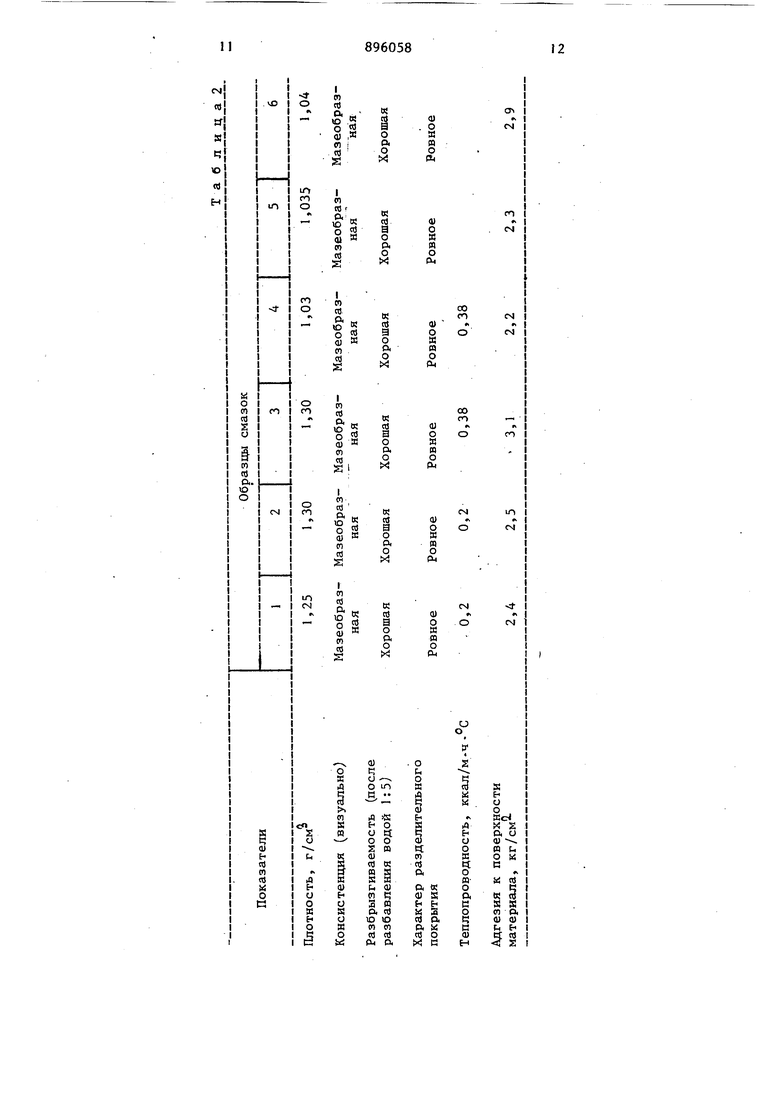

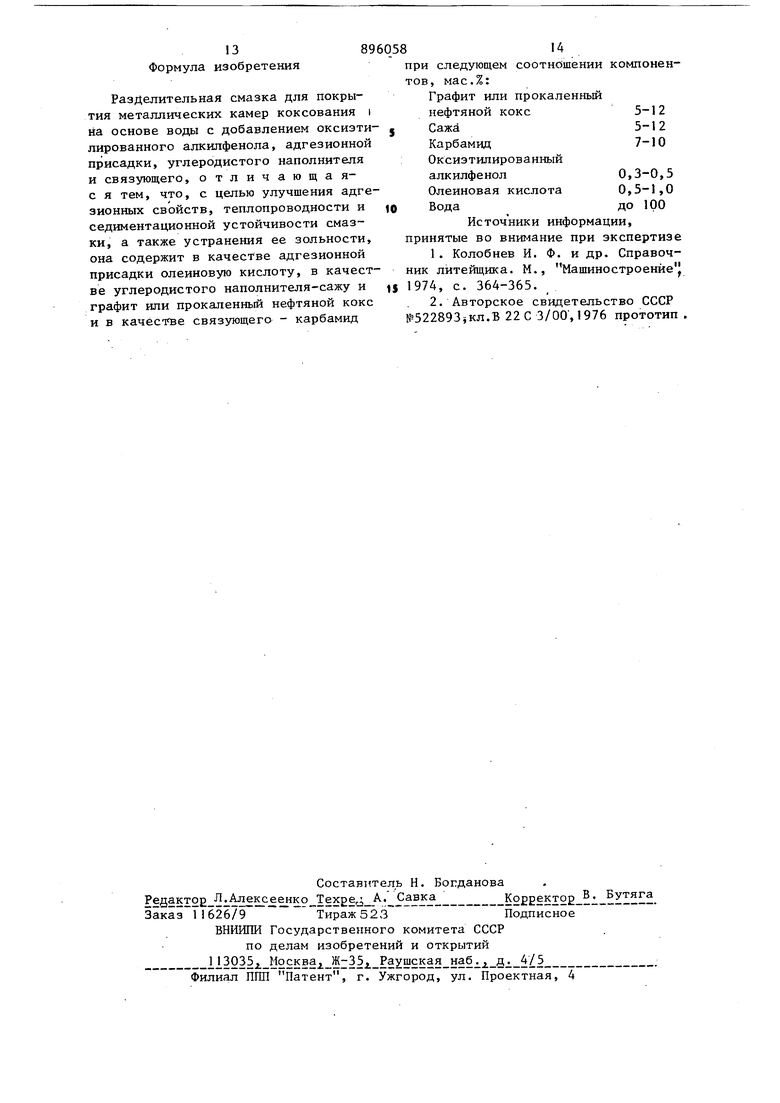

Низкий предел содержания углеродного наполнителя определяется уело- ВИЯМИ образования непрерывной пленки на поверхности камеры коксования. Карбимид (мочевина) в составе смазки выполняет роль связующего. Берут кристаллический карбамид по ; ГОСТ 2081-63, который при темперакарбамид при следующем соотношении компонентов, мас;.%: Графит или прокаленный нефтяной кокс5-12 Сажа5-12 Карбамид7-10 Оксиэтилированный алкилфенол0,3-0,5 Олеиновая кислота 0,5-1,0 Водадо 100 В этой смазке углеродистый наполнитель, состоящий из графита и сажи, имеет высокую теплопроводность 5060 ккал/Мчас С при . В составе смазки может быть использован графит марок П ПЗ-Б, а также крршка искуственного графита, образующаяся при механической обработке графити-рованных электродов и ниппелей к- ним. Применение прокаленного нефтяного кокса замедленного коксования взамен графита снижает стоимость смазки. Кроме того, нефтяной кокс более доступен. Используют кокс малосернистый (S 1,0%) и сернистый (S 2,0%) после прокалки при в течение одного часа. Однако при использовании в качестве наполнителя смеси прокаленного и сажи несколько снижается турах выше температуры плавления спекает отдельные частицы углеродно го наполнителя в сплошную пленку. Низкий предел содержания карбами да определяется минимально необходи мьм для спекания наполнителя.в спло ную пленку. Верхний предел ограниче тем, что чрезмерно высокое содержание карбамида приводит к разрушению разделительной пленки из-за разложе кия карбамида с интенсивным газообразованием при подаче горячего сырья. Олеиновая кислота (по ГОСТ 758055) является полярным веществом, ув личивает адгезию смазки к металлу. Низший предел ее содержания выбран исходя из условия отсутствия срыва .пленки под напором струи жидкости сырья при скорости подачи 10-12 м/с Введение ее вьше верхнего предела на адгезию смазки не сказывается. : Использование воды в качестве дисперсионной среды имеет преимущества по сравнению с масляной осново поскольку дисперсионная среда смазки постоянно испаряется в период под .готовки камер к коксованию, оставляя на поверхности аппарата плотную разделительную пленку. Кроме того, смазка трудносгораема и не взрывоопасна . Приготовление смазки осуществляют следующим образом. Размолотый в шаровой мельнице до фракции меньше ZOO мкм графит прокаленный нефтяной кокс и сажу, взятые в требуемом соотношении, загружа ют в сосуд и производят их увлажнение путем подачи пара при тет шературе 80-95°С в-течение 1-2 ч. К концу увлажнения весовое соотношение напол нителя и воды, как правило, 1 : (.1 2). Суспензию перемешивают и в нее добавляют водный раствор ПАВ. Затем суспензию дипергируют на установке ультразвука гидродинамического типа в течение 15-20 мин. Далее в дисперсную систему, сост щую из углеродного наполнителя, ПАВ и воды вводят 30%-ный раствор карбамида в воде и добавляют требуемое количество олеиновой.кислоты. Смесь перемешивают обычным способом и фильтруют через сита № 63 по ГОСТ 3584-53 и полученный фильтрат исполь зуют как разделительную смазку. Перед употреблением смазку разбав ляют водой с температурой 40-50°С в соотношении l:(5-10j. Смазку фильтруют через сита К 16 по ГОСТ 3584-53. Пример 1. Графит (прокаленный нефтяной кокс) предварительно размолотый в шаровой мельнице, в количестве 5 мас.% и сажу (марки КСЧ-5} в количестве 5 мас.% загружают в смеситель, где производят их увлажнение подачей водяного пара при 80 С в течение одного часа. В конце увлажне- 1 ния весовое соотношение наполнителя (графит: сажа) составляет 1:1. В суспензию при перемешивании вводят 10%-ный водный раствор ПАВ-полигликогеновый эфир алкилфенолов (ОП-7/ в количестве 0,3 мас.% (на ПАВ. Полученную суспензию диспергируют в течение 15 мин на ультразвуковой уста-г новке гвдродинамического типа. Послф этого вводят 30%-ный раствор карби- мида в воде в количестве 7 мас.% (на карбамид) и добавляют 0,3 мас.%, олеиновой кислоты (по ГОСТ 7580-55) f Смесь перемешивают обычным способом и фильтруют через снта К 63. Полученный фильтрат используют как разд лительную смазку. Смазку перед упот-;реблением разбавляют водой с температурой 40°С в соотношении 1:5 и фильтруют через сита № 16 по ГОСТу 3584-53. Смазку наносят на поверхность камеркоксования с помощью краскопульта (пульверизатора).Температура стенки камеры при нанесении смазки должна быть в пределах 25-200 С. Составы предлагаемых смазок приведены в табл. 1, технические свойства трех составов - в табл. 2. Обследование внутренней поверхности кубов и распорных балок показало что они чище и на них сохраняется слой термостойкой смазки. Нижняя половина обечайки куба оказывается абсолютно чистой. В процессе пропарки (опрессовки) тонкий слой непрококсовавшегося сырья, налипшего на смазанную поверх- ность распорных балок, большей часть отрьшается и падает на днище куба, ; т.е. балки самоочищаются. Это объяст няется тем,что термостойкая смазка смывается водой (горячим конденсатом что в данном случае играет положительную роль. На качество получаемого кокса . обработка внутренней поверхности ку ба термостойкой смазкой влияния не оказывает, так как последняя не содержит зольных и катализирующих ингредиентов .

В результате проведенных опытнопромьштенных испытаний термостойкой смазки if& на коксо-кубовой установке можно сделать следующие выводы.

Графит обладает высокой теплопередачей, превышающей в три-четыре i раза теплопередачу карбоидных частиц и обработка внутренней поверхности куба и распорных балок графитонаполт ненной термостойкой смазкой способствует равномерной теплопередаче от дьмовых газов к коксуемому сырью.

Смазка, предотвращая отложения карбоидов на стадии загрузки куба и начала коксования, устраняет местные перегревы и, как следствие, прогары ,нижних листов,

Обработка смазкой предотвращает прикоксовывание коксового пирога к стенкам куба и их деформацию, которая возникает в результате разности коэффициентов термического расширения кокса и металла. Все это увеличивает межремонтный цикл службы куба.

Выгрузка коксового пирога в два приема более эффективна, менее трудоемка и требует меньших затрат времени и труда на очистку куба и площадки от остатков кокса.

Применение термостойкой смазки

на основе углеродистого материала ухудшает качества получаемого коне,са

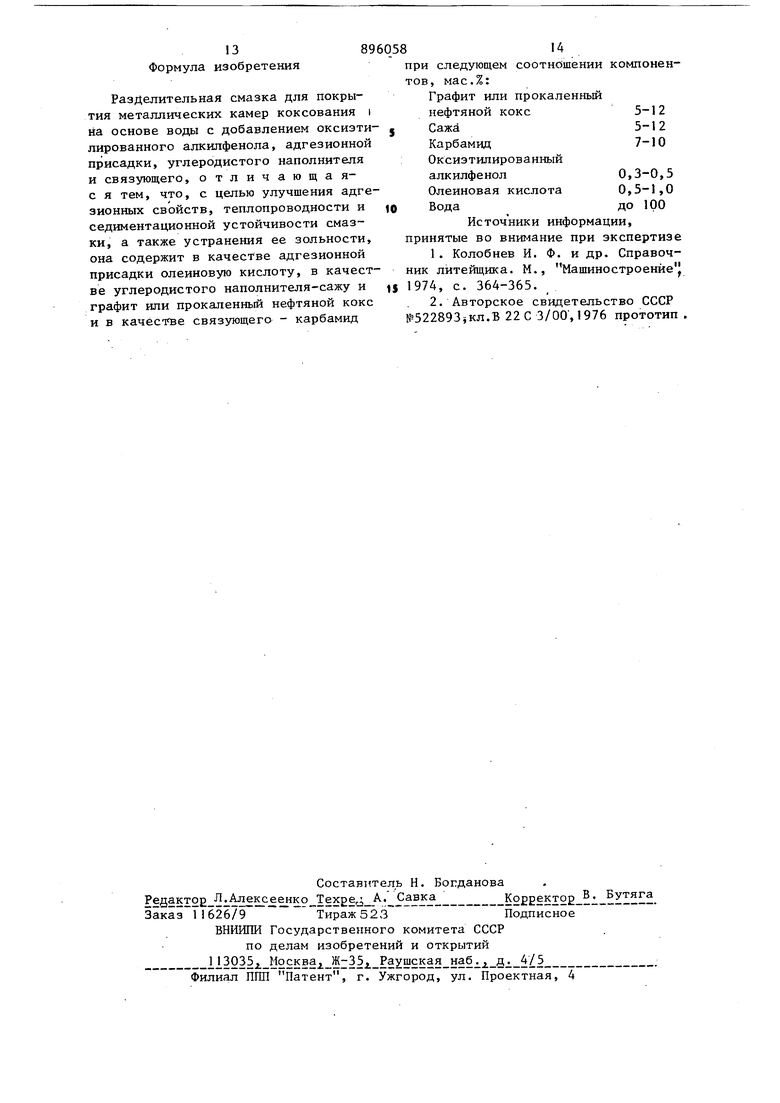

В процессе пропарки распорные балки куба очищаются от большей части налипшего на смазку нефтепродукта . 1389 Формула изобретения Разделительная смазка для покрытия металлических камер коксования i на основе воды с добавлением оксиэтилированного алкилфенола, адгезионной присадки, углеродистого наполнителя и связующего, отличающаяс я тем, что, с целью улучщения адгезионных свойств, теплопроводности и седиментационной устойчивости смазки, а также устранения ее зольности, она содержит в качестве адгезионной присадки олеиновую кислоту, в качестне углеродистого наполнителя-сажу и графит или прокаленный нефтяной кокс и в качестве связующего - карбамид 05814 при следующем соотношении компонентов, мас.%: Графит или прокаленный нефтяной кокс5-12 j Сажа5-12 Карбамид7-10 : Оксиэтилированный алкилфенол0,3-0,5 Олеиновая кислота 0,5-1,0 to Водадо 100 Источники информации, принятые во внимание при экспертизе 1. Колобнев И. Ф. и др. Справочник литейщика. М., Машиностроение )} 1974, с. 364-365. . 2. Авторское свидетельство СССР №522893 кл.В 22 С 3/00, 1976 прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для литейных форм | 1975 |

|

SU522893A1 |

| Смазка для литейных форм | 1976 |

|

SU789199A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения углеграфитовых изделий | 2021 |

|

RU2780454C1 |

| Антифрикционная композиция | 1991 |

|

SU1807993A3 |

| Способ гидравлической выгрузки нефтяного кокса | 1976 |

|

SU572071A1 |

| СПОСОБ ПРОКАЛКИ ПЕКОВОГО КОКСА | 1998 |

|

RU2128211C1 |

| Способ прокаливания нефтяного кокса | 1982 |

|

SU1130589A1 |

Авторы

Даты

1982-01-07—Публикация

1980-05-28—Подача