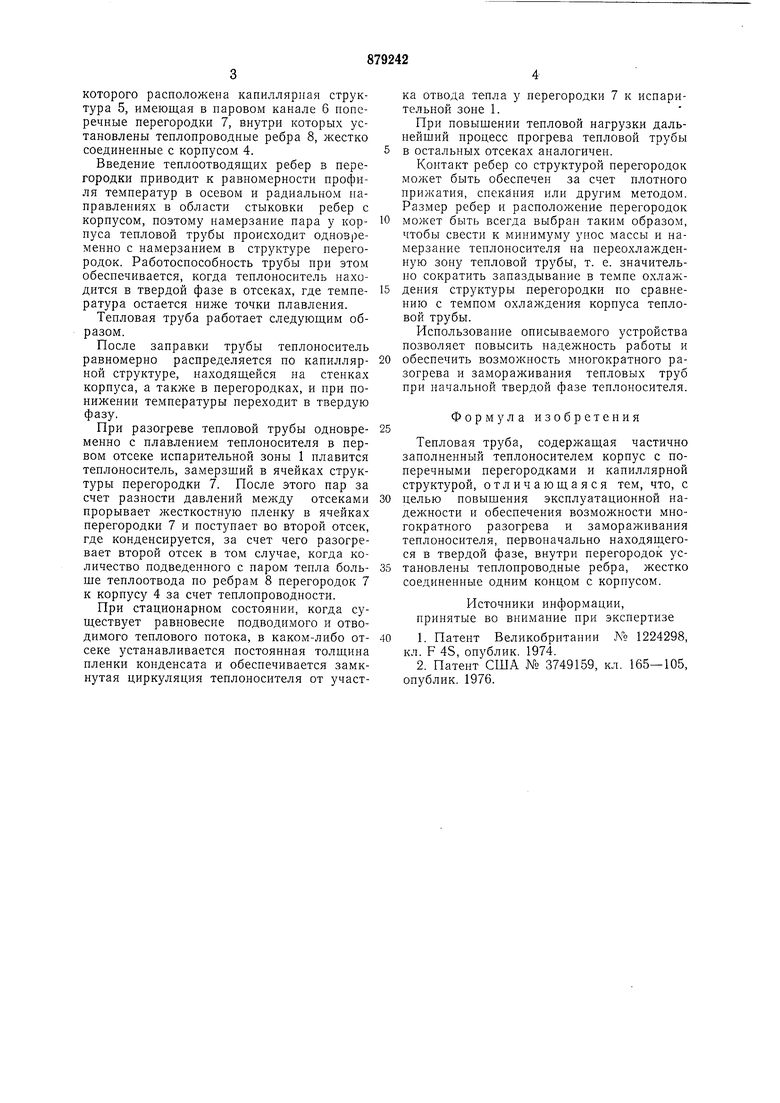

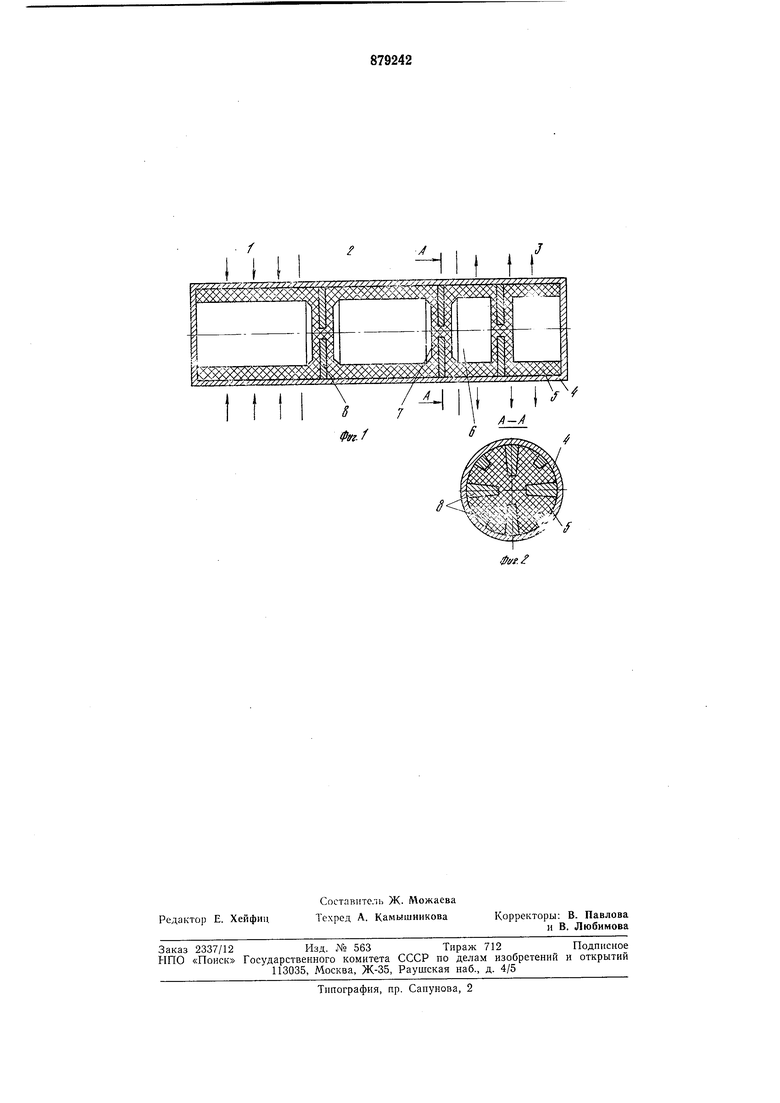

которого расположена капиллярная структура 5, имеющая в паровом канале 6 поперечные перегородки 7, внутри которых установлены теплопроводные ребра 8, жестко соединенные с корпусом 4.

Введение теплоотводящих ребер в перегородки приводит к равномерности профиля температур в осевом и радиальном направлениях в области стыковки ребер с корпусом, поэтому намерзание пара у корпуса тепловой трубы происходит одновременно с намерзанием в структуре перегородок. Работоспособность трубы при этом обеспечивается, когда теплоноситель находится в твердой фазе в отсеках, где температура остается ниже точки плавления.

Тепловая труба работает следующим образом.

После заправки трубы теплоноситель равномерно распределяется по капиллярной структуре, находящейся на стенках корпуса, а также в перегородках, и при понижении температуры переходит в твердую фазу.

При разогреве тепловой трубы одновременно с плавлением теплоносителя в первом отсеке испарительной зоны 1 плавится теплоноситель, замерзший в ячейках структуры перегородки 7. После этого пар за счет разности давлений меледу отсеками прорывает жесткостную пленку в ячейках перегородки 7 и поступает во второй отсек, где конденсируется, за счет чего разогревает второй отсек в том случае, когда количество подведенного с паром тепла больше теплоотвода по ребрам 8 перегородок 7 к корпусу 4 за счет теплопроводности.

При стационарном состоянии, когда существует равновесие подводимого и отводимого теплового потока, в каком-либо отсеке устанавливается постоянная толщина пленки конденсата и обеспечивается замкнутая циркуляция теплоносителя от участка отвода тепла у перегородки 7 к испарительпой зоне 1.

При повышении тепловой нагрузки дальнейший процесс прогрева тепловой трубы

в остальных отсеках аналогичен.

Контакт ребер со структурой перегородок может быть обеспечен за счет плотного прижатия, спекания или другим методом. Размер ребер и расположение перегородок

может быть всегда выбран таким образом, чтобы свести к минимуму унос массы и намерзание теплоносителя на переохлажденную зону тепловой трубы, т. е. значительно сократить запаздывание в темпе охлаждения структуры перегородки по сравнению с темпом охлаждения корпуса тепловой трубы.

Использование описываемого устройства позволяет повысить надежность работы и

обеспечить возможность многократного разогрева и замораживания тепловых труб при начальной твердой фазе теплоносителя.

Формула изобретения

Тепловая труба, содержащая частично заполненный теплоносителем корпус с поперечными перегородками и капиллярной структурой, отличающаяся тем, что, с

целью повышения эксплуатационной надежности и обеспечения возможности многократного разогрева и замораживания теплоносителя, первоначально находящегося в твердой фазе, внутри перегородок установлены теплопроводные ребра, жестко соединенные одним концом с корпусом.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 1224298, кл. F 4S, опублик. 1974.

2. Патент США № 3749159, кл. 165-105, опублик. 1976.

t f Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловая труба | 1981 |

|

SU956950A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ДАВЛЕНИЯ ТЕПЛОНОСИТЕЛЯ В КОНТУРЕ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2000 |

|

RU2193149C2 |

| Мультитеплотрубный пластинчатый теплообменник | 2023 |

|

RU2805472C1 |

| ГРАВИТАЦИОННАЯ ТЕПЛОВАЯ ТРУБА | 2008 |

|

RU2373472C1 |

| АТОМНЫЙ РЕАКТОР | 2019 |

|

RU2757160C2 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2011 |

|

RU2473035C1 |

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭЛЕМЕНТОВ ЭЛЕКТРОНИКИ | 2007 |

|

RU2332818C1 |

| ТЕПЛОЭЛЕКТРОГЕНЕРАТОР ДЛЯ АВТОНОМНОГО ЭНЕРГОСНАБЖЕНИЯ | 2015 |

|

RU2599087C1 |

| Электрокинетическая тепловая труба | 1976 |

|

SU765634A1 |

| Радиоэлектронный блок | 1985 |

|

SU1293860A1 |

Авторы

Даты

1981-11-07—Публикация

1979-09-20—Подача