(54) УСТРОЙСТВО ДЛЯ ГРАНУЛОМЕТРИЧЕСКОГО АНАЛИЗА МИКРОЧАСТИЦ Изобретение относится к измерительной технике и может быть использовано в нефтеперерабатывающей промышленности для определения гранулометрического состава микрочастиц загрязнений в нефтепродуктах, а так п других областях техники, где т буется определять гранулометрически состав механических частиц. Известно устройство с кондуктометрическим датчиком, используемое для определения количества и размеров частиц по величине амплитуды им пульсов напряжения, возникающих вследствие изменения электрического сопротивления измерительного канала при прохоиодении через него анализируемой суспензии или эмульсии ij. Такое устройство содержит сосуд с двумя электродами, между которыми расположена перегородка с отверстием, систему прокачки через это отверстие а;нализируемого вещества и измерительный блок, состоящий из усилителя, дискриминатора и счетчика импульсов. Однако такое устройст во не позволяет определять гранулометрический состав частиц, неодноро ных по своим электрофизическим свой ствам ввиду того, что величина амплитуды импульса напряжения сигнала зависит как от электрофизических (электропроводности, так и от геометрических параметров частиц. Наиболее близким к изобретению по технической сущности является устройство для гранулометрического анализа микрочастиц, содержащее емкостной датчик, электроды которого расположены с внешней стороны капиллярного канала,по которому проходит анализируемое вещество, соединенньлй с емкостным датчиком усилитель импульсов напряжения и амплитудный анализатор. Прохождение частиц вещества через емкостной датчик вызывает изменение его емкости, пропорциональное обьему частицы, что приводит к появлению импульса в измерительном блоке. С помощью амплитудного анализаторарегистрируется функция распределения импульсов по г мплитудам, что позволяет определить гранулометрический состав микрочастиц. Однако известйое устройство позволяет определить гранулометрический состав только однородных по своему электрофизическому свойству частиц, В случае гранулометрического анеши

за многокомпонентного вещества, когда необходимо определить гранулометрический состав микрочастиц отдельны компонентов, отличающихся по своим электрофизическим свойствам, данное устройство не может быть применено. Это объясняется тем, что величина амплитуды импульса сигнала зависит как от электрофизических свойств частицы, так и от ее размера. В случае гранулометрического анализа разнородных микрочастиц, например, диэлектриков и проводников, величина амплитуды импульса сигнала от проводящих частиц малого диаметра может быть соизмеримой .или превышать амплитуду импульса сигнала от диэлектрических частиц большого диаметра, что объясняется большими значениями электрофизических параметров (диэлектрической проницаемости) частиц проводника.

Вместе с тем нередки задачи одновременного определения гранулометричеких характеристик нескольких классов частиц, содержащихся в веществе, как например, определение гранулометрического состава металлических частиц, являющихся продуктами коррозионного износа оборудования, частиц механических загрязнений, таких как песок, являющихся диэлектриками, а также воды, которые попадают в нефтепродукты в процессе их переработки и транспортировки. Проведение такого рода анализа обусловлено необходимостью соблюдения норм, в соответствие с ГОСТами, на содержание этих частиц в нефтепродуктах для обеспечения безопасной работы двигателей, использующих данные нефтепродукты в качестве топлива и смазочных масел.

Целью настоящего изобретения является осуществление гранулометрического анализа неодинаковых по своим электрофизическим свойствам микрочастиц, входящих в состав многокомпонентного вещества, и расширение таким образом, области применения устройства.

Поставленная цель достигается тем что в устройстве для гранулометрического состава микрочастиц, дополнительно введены схема идентификации частиц, дискриминатор и схема И, причем выход усилителя импульсов напряжения соединен со входом схемы идентификации частиц, первый выход которой подключен к одному из входов схемы И, к-другому входу которой через дискриминатор, подключен второй выход схемы идентификации частиц при этом выход схемы И подсоединен ко входу амплитудного анализатора.

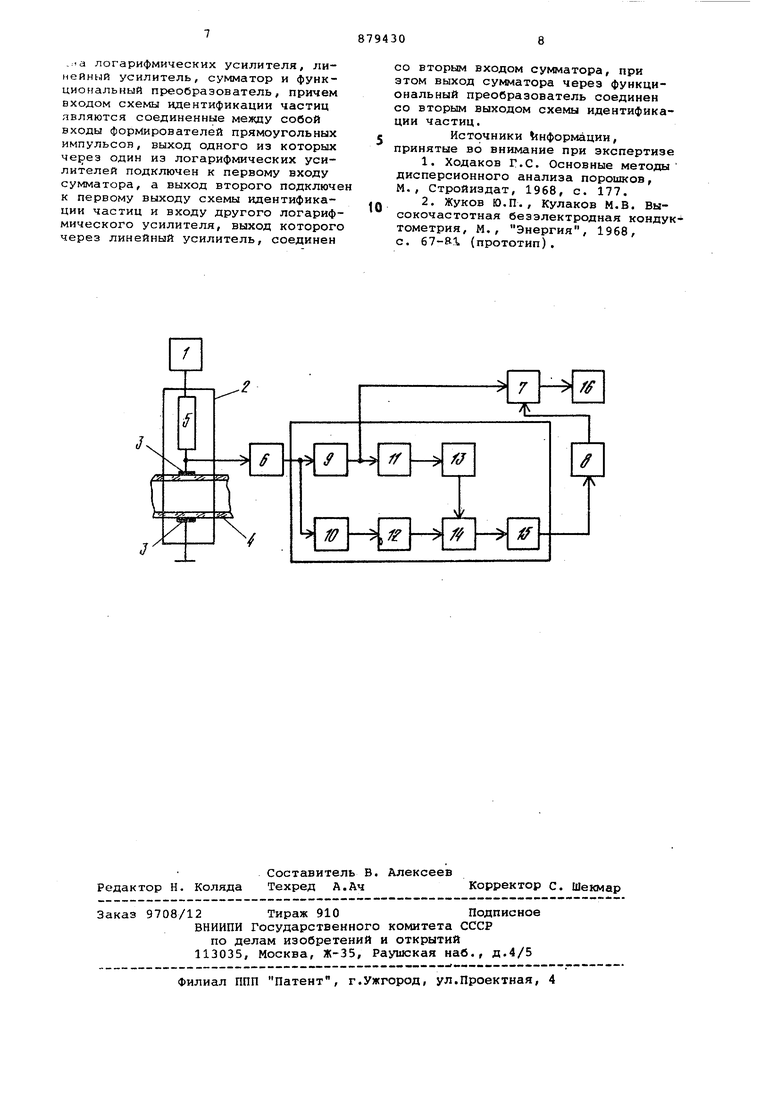

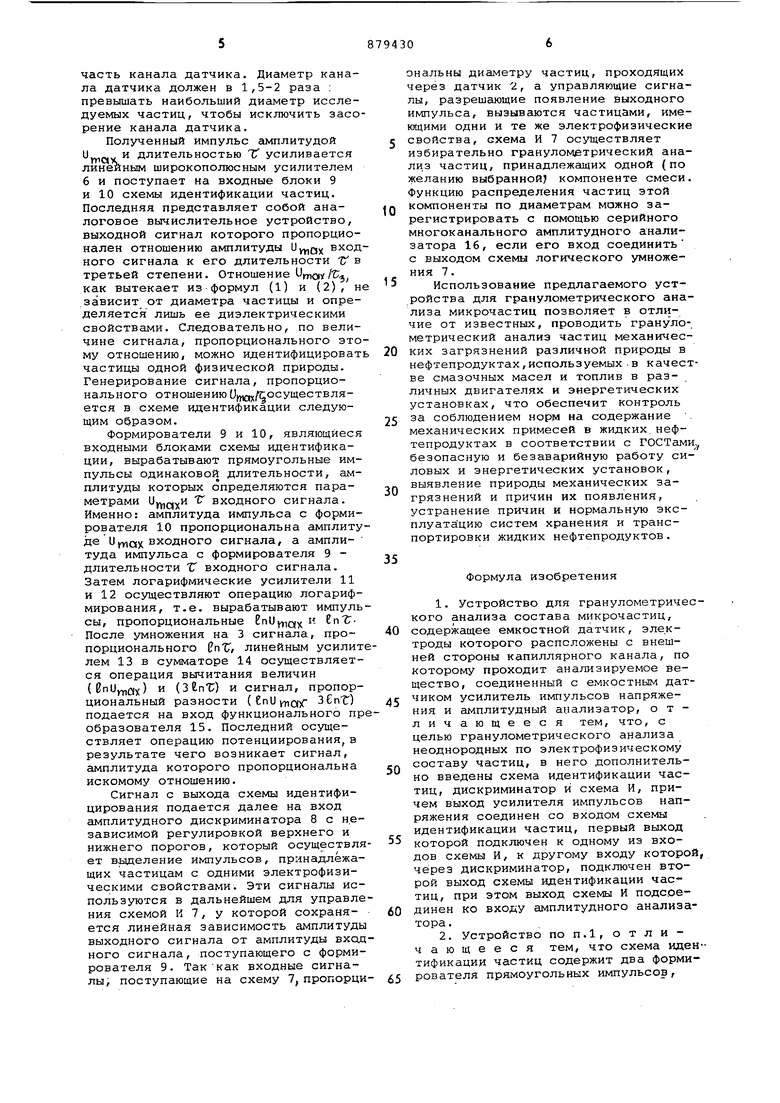

Общий вид устройства представлен на чертеже.

Устройство содержит стабилизиро-ванный источник постоянного напряжения 1, емкостной датчик 2, электроды 3 которого расположены с внешней стороны капиллярного канала 4, при этом один из них соединен с землей, а другой, через высокоомное сопротивление 5 подкл1с ен к источнику 1, усилитель импульсов напряжения 6, схему И 7, дискриминатор 8, схему идентификации частиц по электрофизическим свойствам, включающую формирователи прямоугольных импульсов 9 и 10, логарифмические усилители 11 и 12, линейный усилитель 13, сумматор

14,функциональный преобразователь

15,и многоканальный амплитудный анализатор 16.

Устройство работает следующим образом.

При прохождении частицы через емкостной датчик 2 вследствие изменения его емкости на высокоомном сопротивлении 5 возникает импульс напряжения, амплитуда которого пропорциональна диаметру d частицы в третьей степени и некоторой функции f {) диэлектрической проницаемости материала частицы:

Uvnax f(e)d

(1)

Длительность импульса от емкостного датчика при прохождении через него частицы определяется только диаметром:

(2)

Форма частиц для обеспечения достоверности разделения их по группам различной природы должна быть близка к сферической, а скорость движения всех частиц - одинаковой. Протяженность рабочего чувствительного участка канала емкостного датчика должна быть на 10-15% больше диаметра наибольших из измеряемых частиц с цельюобеспечения пропорциональности амплитуды импульса напряжения третьей степени диаметра частицы. В таком случае длительность импульса определяется суммой длины рабочей части канала датчика и диаметра частицы, поскольку емкость датчика изменяется с момента соприкосновения передней поверхности частицы с рабочим участком канала датчика, и принимает значение, соответствующее отсутствию частицы в датчике, в момент отхода задней поверхности частицы от рабочего участка канала датчика. Поскольку скорость движения всех частиц одинакова, то часть длительности импульса, соответствующая протяженности рабочей части канала датчика, одинакова для всех импульсов, и может быть вычтена при формировании импульса с амплитудой, пропорциональной t. Концентрация частиц в исследуемой взвеси должна быть такова, чтобы исключить возможность одновременного .попадания двух частиц в рабочую

часть канала датчика. Диаметр канала датчика должен в 1,5-2 раза : превышать наибольший диаметр исследуемых частиц, чтобы исключить засорение канала датчика.

Полученный импульс амплитудой и длительностью Т усиливается линейным широкополюсным усилителем 6 и поступает на входные блоки 9 и 10 схемы идентификации частиц. Последняя представляет собой аналоговое вычислительное устройство, выходной сигнал которого пропорционален отношению амплитуды Uyy,Qx входного сигнала к его длительности С в третьей степени. Отношение U,7iav/С, как вытекает из формул (1) и (2), не зависит от диаметра частицы и определяется лишь ее диэлектрическими свойствами. Следовательно, по величине сигнала, пропорционального этому отношению, можно идентифицировать частицы одной физической природы. Генерирование сигнала, пропорционального отношению и юх осуществляется в схеме идентификации следующим образом.

Формирователи 9 и 10, являющиеся входными блоками схемы идентификации, вырабатывают прямоугольные импульсы одинаковой длительности, амплитуды которых определяются параметрами 11ц,с()(И f входного сигнала. Именно: амплитуда импульса с формирователя 10 пропорциональна амплитуде ,)( входного сигнала, а амплитуда импульса с формирователя 9 длительности Т входного сигнала. Затем логарифмические усилители 11 и 12 осуществляют операцию логарифмирования, т.е. вырабатывают импульсы, пропорциональные BnUj/ Qj н En77После умножения на 3 сигнала, пропорционального (пТ, линейным усилителем 13 в сумматоре 14 осуществляется операция вычитания величин () и (ЗйпТ) и сигнал, пропорциональный разности ( CnU 17)0у ЗСпТ) подается на вход функционального преобразователя 15. Последний осуществляет операцию потенциирования, в результате чего возникает сигнал, амплитуда которого пропорциональна искомому отношению.

Сигнал с выхода схемы идентифицирования подается далее на вход амплитудного дискриминатора 8 с независимой регулировкой верхнего и нижнего порогов, который осуществляет выделение импульсов, принадлежащих частицам с одними электрофизическими свойствами. Эти сигналы используются в дальнейшем для управления схемой К 7, у которой сохраняется линейная зависимость амплитуды выходного сигнала от амплитуды входного сигнала, поступающего с формирователя 9. Таккак входные сигна лы, поступающие на схему 7, пропорциональны диаметру частиц, проходящих через датчик 2, а управляющие сигналы, разрешающие появление выходного импульса, вызываются частицами, имеющими одни и те же электрофизические свойства, схема И 7 осуществляет избирательно гранулометрический анализ частиц, принадлежащих одной (по желанию выбранной компоненте смеси Функцию распределения частиц этой компоненты по диаметрам можно зарегистрировать с помощью серийного многоканального амплитудного анализатора 16, если его вход соединить с выходом схемы логического умножения 7.

Использование предлагаемого устройства для гранулометрического анализа микрочастиц позволяет в отличие от известных, проводить гранулометрический анализ частиц механических загрязнений различной природы в нефтепродуктах,используемых-в качестве смазочных масел и топлив в различных двигателях и энергетических установках, что обеспечит контроль за соблюдением норм на содержание механических примесей в жидких,нефтепродуктах в соответствии с ГОСТами безопасную и безаварийную работу силовых и энергетических установок , выявление природы механических загрязнений и причин их появления, устранение причин и нормальную эксплуатацию систем хранения и транспортировки жидких нефтепродуктов.

Формула изобретения

1.Устройство для гранулометрического анализа состава микрочастиц, содержащее емкостной датчик, электроды которого расположены с внешней стороны капиллярного канала, по которому проходит анализируемое вещество, соединенный с емкостным датчиком усилитель импульсов напряжения и амплитудный анализатор, отличающееся тем, что, с целью гранулометрического анализа неоднородных по электрофизическому составу частиц, в него дополнительно введены схема идентификации частиц, дискриминатор и схема И, причем выход усилителя импульсов напряжения соединен со входом схемы идентификации частиц, первый выход которой подключен к одному из входов схемы И, к другому входу которой через дискриминатор, подключен второй выход схемы идентификации частиц, при этом выход схемы И подсоединен ко входу амплитудного анализатора .

2.Устройство по п.1, отличающееся тем, что схема идентификации частиц содержит два формирователя прямоугольных импульсов,

,на логарифмических усилителя, линейный усилитель, сумматор и функциональный преобразователь, причем входом схемы идентификации частиц являются соединенные мезвду собой входы формирователей прямоугольных импульсов, выход одного из которых weipea один из логарифмических усилителей подключен к первому входу сумматора, а выход второго подключе к первому выходу схемы идентификации частиц и входу другого логарифмического усилителя, выход которого через линейный усилитель, соединен

со вторым входом сумматора, при этом выход сумматора через функциональный преобразователь соединен со вторым выходом схемы идентификации частиц.

Источники 1нформации, принятые во внимание при экспертизе

1.Ходаков Г.С. Основные методы дисперсионного анализа порошков, М., Стройиздат, 1968, с. 177.

2.Жуков Ю.П., Кулаков М.В. Высокочастотная безэлектродная кондук тометрия, М., Энергия, 1968,

с. 67-Я1 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулометрическогоАНАлизА МиКРОчАСТиц | 1978 |

|

SU807142A1 |

| Устройство для гранулометрическогоАНАлизА | 1979 |

|

SU817535A1 |

| СПЕКТРОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ЯДЕРНЫХ ИЗЛУЧЕНИЙ И РЕАЛИЗУЮЩАЯ ЕГО СПЕКТРОМЕТРИЧЕСКАЯ СИСТЕМА | 2002 |

|

RU2269798C2 |

| Устройство для дисперсного анализаАэРОзОлЕй | 1979 |

|

SU805127A1 |

| КАНАЛ КОНТРОЛЯ НЕЙТРОННОГО ПОТОКА | 2002 |

|

RU2215307C1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| Способ определения загрязненности жидких и газообразных сред и устройство для его реализации | 2017 |

|

RU2668323C1 |

| Устройство для контроля гранулометрического состава сыпучей смеси | 1982 |

|

SU1244570A1 |

| УСТРОЙСТВО для АНАЛИЗА РАСПРЕДЕЛЕНИЯ МИКРОЧАСТИЦ | 1972 |

|

SU343201A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ В ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕДАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2328723C1 |

Авторы

Даты

1981-11-07—Публикация

1979-11-06—Подача