(54). УСТРОЙСТВО ДЛЯ ГРАНУЛОМЕТРИЧЕСКОГО . АНАЛИЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного анализа суспензий | 1977 |

|

SU746268A1 |

| Устройство для гранулометрическогоАНАлизА МиКРОчАСТиц | 1978 |

|

SU807142A1 |

| Устройство для непрерывного измерения концентрации твердых частиц | 1977 |

|

SU642642A1 |

| Устройство для анализа дисперсности порошков кондуктометрическим методом | 1988 |

|

SU1670536A1 |

| Устройство для гранулометрического анализа микрочастиц | 1979 |

|

SU879430A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ЧАСТИЦ В ПОТОКЕ | 1969 |

|

SU243957A1 |

| УСТРОЙСТВО для ГРАНУЛОМЕТРИЧЕСКОГО АНАЛИЗА СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU346642A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ РАЗМЕРОВ ЧАСТИЦ | 1970 |

|

SU274474A1 |

| Емкостный датчик | 1990 |

|

SU1835507A1 |

| Способ определения нефтепродуктов в воде и устройство для его осуществления | 1981 |

|

SU958944A1 |

Изобретение относится к измерительной технике и может быть использовано в нефтеперерабатывающей промышленности для определения гранулометрического состава механических частиц загрязнений в нефтепродуктах а также в других областях техники, где требуется определ ь гранулометрический состав механических частиц Известно устройство с кондуктометрическим датчиком, используемое для определения количества и размеров анализируемых частиц, содержащих ся в электролите. Устройство содержи электроды, включенные в цепь источни ка постоянного тока, которые расположены с двух.сторон перегородки, . имеющей микроотверстие с диг летром, соизмеримым с диаметром частиц. Прохождение частиц через капиллярный канал микроотверстия, осуществляемое в результате прокачивания анализируе мого вещества, вызывает изменение электрического сопротивления межэлектродного промежутка, что приводит к появлению импульсов напряжени вырабатываемых измерительной схемой амплитуда которых пропорциональна объему частиц. Анализ количества и величин амплитуд импульсов сигналов позволяет определить гранулометрический сосчгав частиц L11Недостатками этого устройства являются низкая производительность, малая надежность ,и узкий .диапазон размеров анализируемых частиц, вследствие наличия микрокапиллярного канала, диаметр которого должен быть соизмерим с диаметром частиц, что является также причиной закупорки канала в результате прохождения через него крупных част,иц или группы частиц. Известно устройство для определения гранулометрических характеристик твердой , находящейся в жидкости, которое содержит измерительную схему и емкостный датчик, электроды которого расположены с внешней стороны капиллярного канала для прохода исследуемой суспензии, причем для достижения необходимой чувствительности внутренний диаметр капилляра должен быть соизмерим с диаметром миделеева сечения измеряемых частиц. При прохождении твердой частицей межэлектродного пространства, происходит из- менениё емкости датчика, что вызывает появление импульса напряжения в измерительной схеме, величина которого пропорциональна объему частиц. Анализ

амплитуды и числа импульсов позволяет определить гранулометрический состав твердой.фазы 12.

Однако.такое устройство имеет низкую производительность, вследствие наличия капиллярного канала, препятствующего увеличению расхода анализируемой суспензии. Кроме того, результаты анализа в значительной мере зависят от точности геометрических параметров капилляров, что обусловливает значительную трудоемкость при их изготовлении и использование для этого специального оборудования, что в свою очередь, приводит к удорожанию устройства. К недостаткам этого устройства следует также отнести малую надежность и небольшие погрешности, связанные с отложением солей и закупоркой канала капилляра частицами, что, в свою очередь, требует использования специальных оптических устройств, контролирующих чистоту проходного сечения канала и проведение определенных мероприятий по очистке . канала от застрявших частиц и удалению отложений солей. Указанные недостатки значительно снижают точность измерений.

Цель изобретения - увеличение точности гранулометрического анализа и производительности устройства.

Указанная цель достигается тем, что устройство снабжено формирователем тонкого слоя суспензии, содержащим питатель, проточную кювету, заполненную движущимся потоком электролита, служащего одним из электродов емкостного датчика, при этом второй электрод этого датчика выполнен подвижным, заключен в заземленный экран и установлен с зазором относительно поверхности электролита.

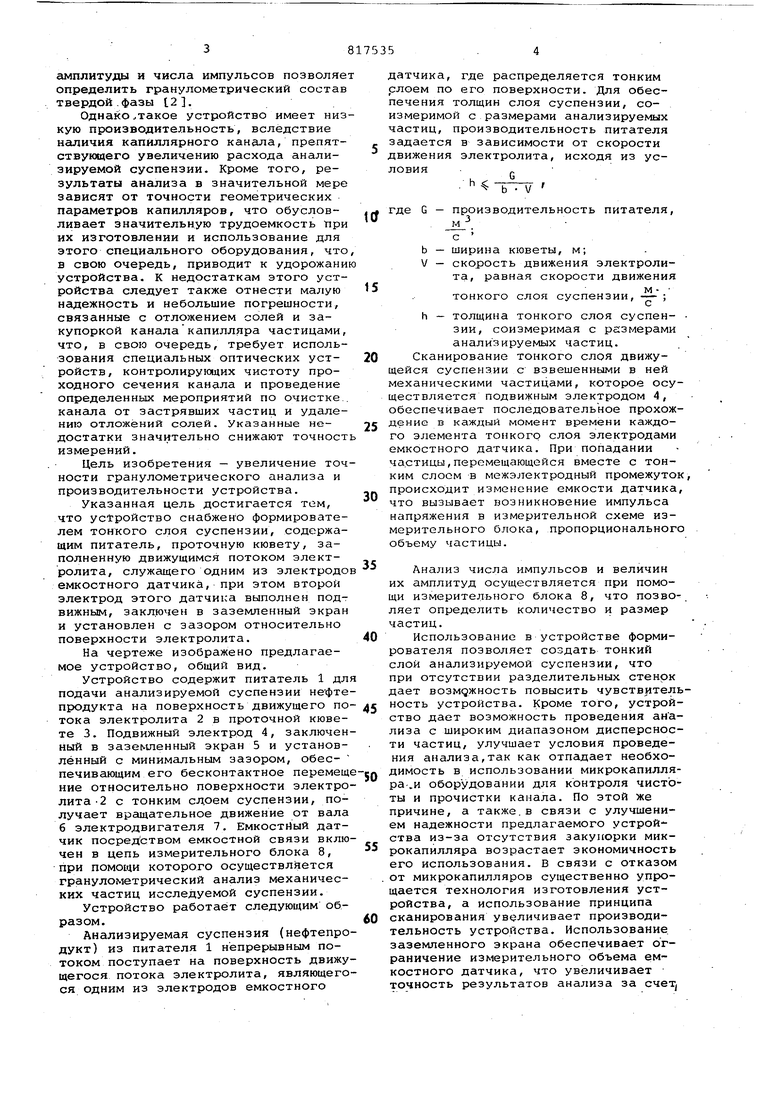

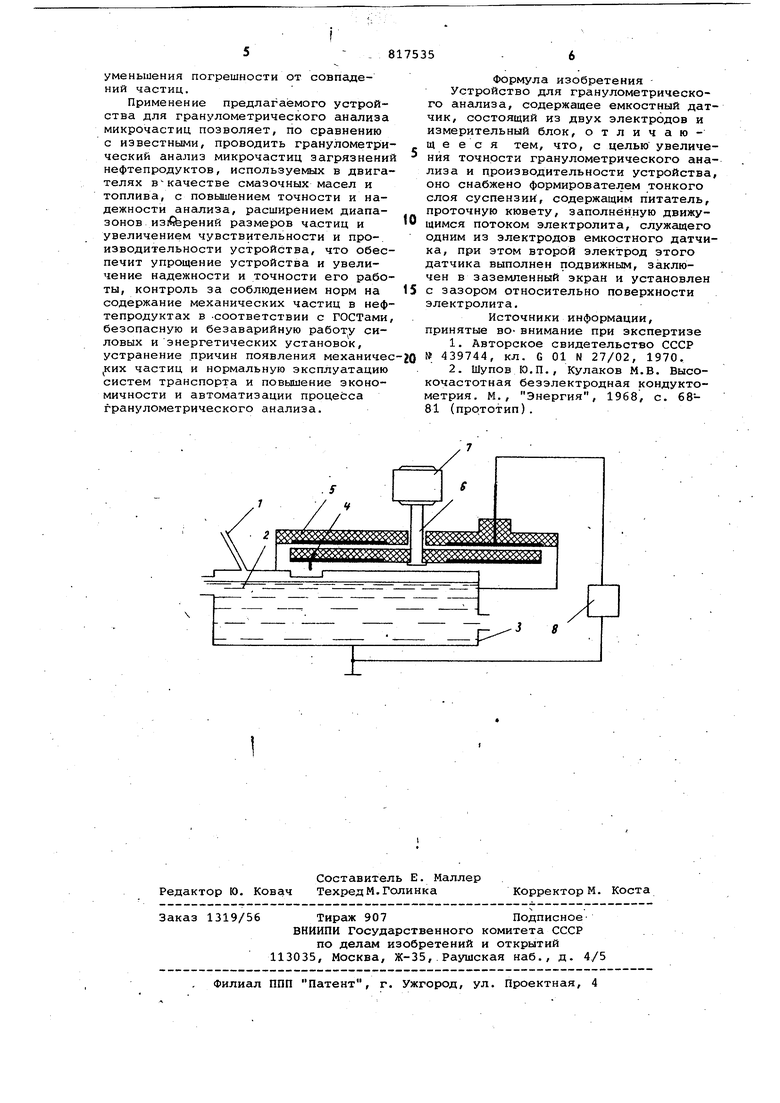

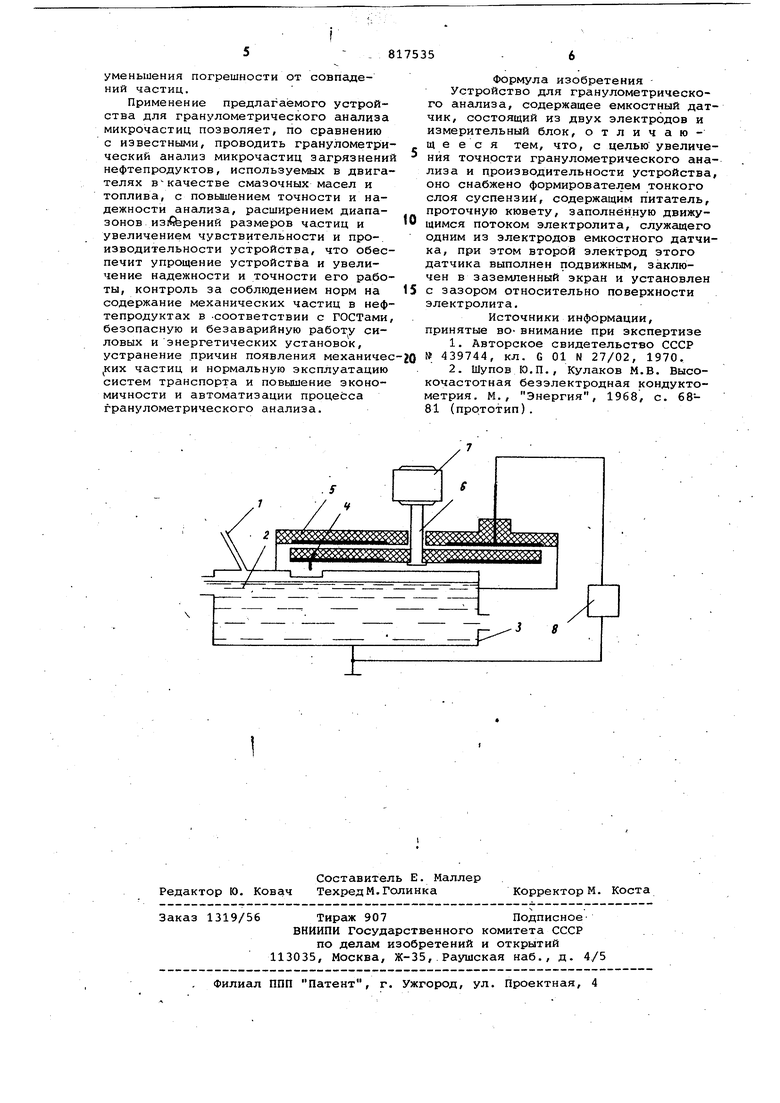

На чертеже изображено предлагаемое устройство, общий вид.

Устройство содержит питатель 1 для подачи анализируемой суспензии нефтепродукта на поверхность движущего потока электролита 2 в проточной кювете 3. Подвижный электрод 4, заключенный в заземленный экран 5 и установленный с минимальным зазором, обеспечивающим его бесконтактное перемещение относительно поверхности электролита -2 с тонким слоем суспензии, получает вращательное движение от вала б электродвигателя 7. ЕмкостИый датчик посредством емкостной связи включен в цепь измерительного блока 8, при помощи которого осуществляется гранулометрический анализ механических частиц исследуемой суспензии.

Устройство работает следующим образом.

Анализируемая суспензия (нефтепродукт) из питателя 1 непрерывным потоком поступает на поверхность движущегося потока электролита, являющегося одним из электродов емкостного

датчика, где распределяется тонким слоем по его поверхности. Для обеспечения толщин слоя суспензии, соизмеримой с размерами анализируемых частиц, производительность питателя задается в зависимости от скорости движения электролита, исходя из условия . „

h 4-1:VG - производительность питателя.

м

b V

ширина кюветы, м; скорость движения электролита равная скорости движения

м

тонкого слоя суспензии. с

h - толщина тонкого слоя суспензии, соизмеримая с размерами анализируемых частиц. Сканирование тонкого слоя движущейся суспензии с взвешенньлми в ней механическими частицами, которое осуществляется подвижным электродом 4, обеспечивает последовательное прохождение в каждый момент времени каждого элемента тонкого слоя электродами емкостного датчика. При попадании частицы,перемещающейся вместе с тонким слоем в межэлектродный промежуто происходит изменение емкости датчика что вызывает нозникновение импульса напряжения в измерительной схеме измерительного блока, пропорциональног объему частицы.

Анализ числа импульсов и величин их амплитуд осуществляется при помощи измерительного блока 8, что позволяет определить количество и размер частиц.

Использование в устройстве формирователя позволяет создать тонкий слой анализируемой суспензии, что при отсутствии разделительных стенок дает возможность повысить чувствителность устройства. Кроме того, устройство дает возможность проведения анализа с широким диапазоном дисперсности частиц, улучшает условия проведения анализ а,так как отпадает необходимость в использовании микрокапилляра .и оборудовании для контроля чистоты и прочистки канала. По этой же причине, а также.в связи с улучшением надежности предлагаемого устройства из-за отсутствия закупорки микрокапилляра возрастает экономичность его использования, в связи с отказом от микрокапилляров существенно упрющается технология изготовления устройства, а использование принципа сканирования увеличивает производительность устройства. Использование, заземленного экрана обеспечивает ограничение измерительного объема емкостного датчика, что увеличивает точность результатов анализа за счет

уменьшения погрешности от совпадений частиц.

Применение предлагаемого устройства для гранулометрического анализа микрочастиц позволяет, по сравнению с иэвестньлми, проводить гранулометрический анализ микрочастиц загрязнений нефтепродуктов, используемых в двигателях в качестве смазочных масел и топлива, с повышением точности и надежности анализа, расширением диапазонов из1 5Ьрений размеров частиц и увеличением чувствительности и про-, изводительности устройства, что обеспечит упрощение устройства и увеличение надежности и точности его работы, контроль за соблюдением норм на содержание механических частиц в нефтепродуктах в -соответствии с ГОСТами, безопасную и безаварийную работу силовых и энергетических установок, устранение причин появления механичес ких частиц и нормальную эксплуатацию систем транспорта и повышение экономичности и автоматизации процесса гранулометрического анализа.

Формула изобретения Устройство для гранулометрического анализа, содержащее емкостный датчик, состоящий из двух электродов и измерительный блок, отличающееся тем, что, с целью увеличения точности гранулометрического анализа и производительности устройства, оно снабжено формирователем тонкого слоя суспензии, содержащим питатель, проточную кювету, заполненную движущимся потоком электролита, служащего одним из электродов емкостного датчика, при этом второй электрод этого датчика выполнен подвижным, заключен в заземленный экран и установлен с зазором относительно поверхности электролита.

Источники информации, принятые во- внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-05-03—Подача