I

Изобретение относится к автоматизации процессов переработки резины и может быть использовано в производстве шин.

Известен способ управления процессом вулканизации резиновых изделий, заключающийся в задании постоянной последовательности и постоянной ве личины интервала каждой Операции процесса вулканизации til .

Однако этот способ обладает ограниченными возможностями в отношении повышения производительности процесса.

Наиболее близким к изобретению по технической сущности является.способ управления процессом вулканизации )езиновых изделий, заключающийся в нагревании изделий до температуры начала вулканизации, определении по величине указанной температуры скорости реакции вулканизации,определении по величине упомянутой скорости реакции вулканизации степени в

канизации и изменении длительности вулканизации резиновых изделий 2 .

Однако известный способ обладает ограниченными возможностями в отношении повышения производительности процесса из-за того, что не учитываются условия протекания реакции вулканизации при температурах, превышающих минимальную.

Цель изобретения - повьппение производительности процесса.

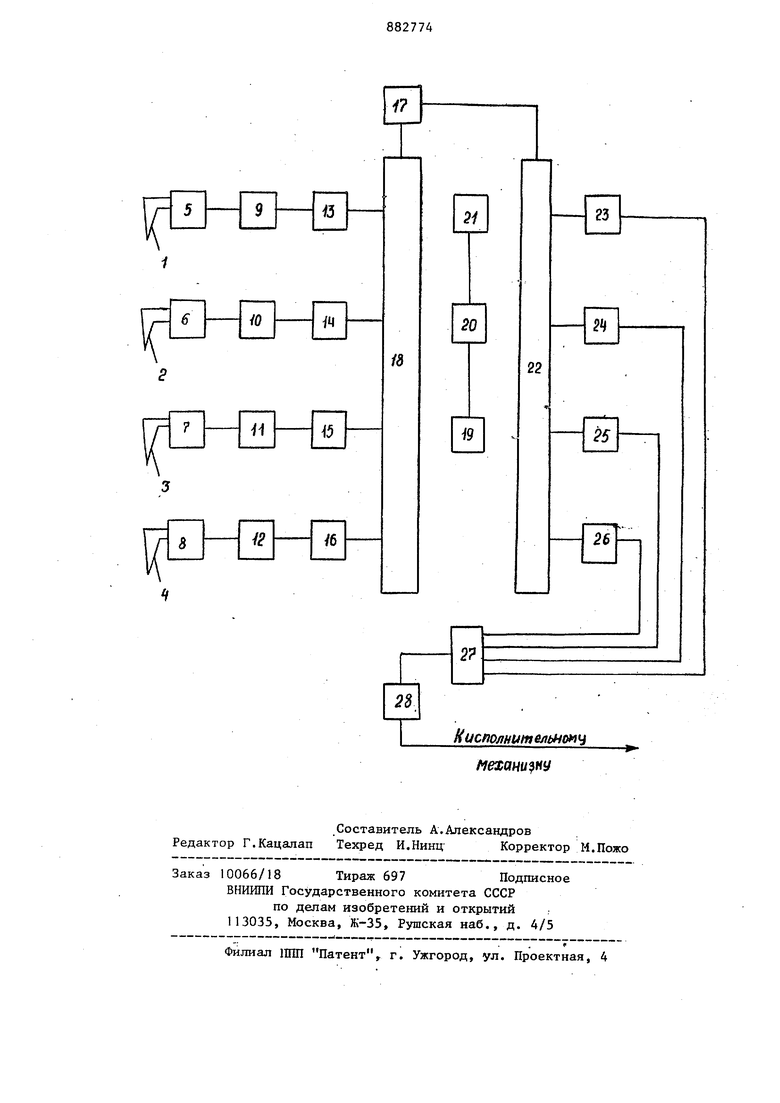

Поставленная цель достигается тем, что согласно способу управления процессом вулканизации резиновых изделий, заключающемуся в нагревании из делий до температуры начала вулканизации, определении по величине указанной температуры скорости реакции вулканизации, определении по величине 2Q упомянутой скорости реакции -вулканизации степени вулканизации и изменеНИИ длительности вулканизации резиновых из делий, дополйительно определяют величину степени вулканизации дпя каждой зоны контроля температуры резинового изделия, при совпадении величины степени вулканизации лдя каждой зоны контроля температуры с соответствующим заданным значением для каждой Из указанных зон оканчивают процесс вулканизации. На чертеже изображена блок-схема устройства управления для четырехэтажного процесса горячего формова. ния, реализующего предлагаемый способ. Термопары 1-4 соответственно соединены с нормирующими преобразователями 5-8, которые, в свою очередь, подсоединены через преобразователи напряжение-частота 9-12 к счетчикам 13-16 импульсов. Счетчики 13-16 импульсов по сигна лам с блока 17 управления,поочередно соединяются при помощи коммутатора 18 с дискриминатором 19, который, в свою очередь, соединен с блоком 20 памяти. Блок 20 памяти соединен с бл ком 21 ручного ввода программы. Выхо дискриминатора 19 через коммутатор 22 соединен с блоками 23-26 памяти, выходы которых соединены с блоком 27совпадения и через него с блоком 28управления исполнительным механиз мом раскрытия пресс-формы. Способ осуществляют следующим образом. В начале цикла в раскрытую прессформу на каждый ее этаж загружают за готовки изделий и включают пресс.Зат пресс-форму закрывают и проводят пред варц тельный разогрев резиновых изделий до температуры нагрева вулканизации, после чего включают термопары 1-4 для измерения внутренней темпера туры. Сигналы с термопар 1-4 поступают на нормирующие преобразователи 5-8 Для получения из них нормированных сигналов. Нормированные сигналы блоков 5-8 подают на преобразователи напряжение частота 9-12, преобразуюпще нормированные сигналы текущих значений вну ренней температуры резиновых изделий в последовательности импульсов с частотами, численно равными соответствующим значениям скоростей вулк низации. Последовательности импульсов от преобразователей 9-Т2 подают на счетчики импульсов 13-16 и суммируют. Значения сумм на счетчиках 13-16 являются текущими значениями степени вулканизации изделий. 44 Блок 17 управляет работой коммутатора 18. Блок 21 ручного ввода программы служит для набора заданного значения степени вулканизации и запоминания этого значения в блок 20 памяти. Коммутатор 18, управляемый блоком 17, последовательно соеди,няет счетчики с дискриминатором I9, 1 оторьй сравнивает текущие значения степени вулканизации с заданным значением вулканизации и при их равенстве вырабатывает сигнал Изделие готово, который поступает через коммутатор 22 на соответствующий блок 23-26 памяти. Сигналы с блоков 23-26 памяти поступают на блок 27 совпадения. Сигнал о готовности всех изделий с выхода блока 27 совпадения поступает в блок 28 управленияисполнительными механизмами и открывает пресс-форму, резиновое изделие извлекают и приводят оборудование в готовность к следующему циклу работы. Изобретение позволяет сократить длительность цикла операции вулканизации не менее, чем на 6% и значительно уменьшить вероятность перевулканизации, что приводит к повышению производительности процесса. Формула изобретения Способ управления процессом вулканизации резиновых изделий, заключающийся в нагревании изделий до температуры начала вулканизации, определении по величине указанной температуры скорости реакции вулканизации, определении по величине упомянутой скорости реакции вулканизации степени вулканизации, изменении длительности вулканизации резиновых изделий, отличающийся тем, что, с целью повышений производительности процесса, определяют величину степени вулканизации для каждой зоны контроля температуры резинового изделия, при совпадении величины CTenfe- ни вулканизации для каждой зоны контроля температуры с соответствующим заданным значением для каждой из указанных зон оканчивают процесс вулканцзации. Источники информации, принятые во внимание при экспертизе I. Бекин Н.Г., Шанин Н.П. Оборудование заводов резиновой промьшшенности. Л., Химия, 1978, с.293. 2.Патент США № 3980743, кл7В29Н 5/02, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования продолжительности вулканизации изделий | 1980 |

|

SU903187A1 |

| Устройство для регистрации значений контролируемых параметров | 1982 |

|

SU1095037A2 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| Устройство для регистрации значений контролируемых параметров | 1981 |

|

SU958857A1 |

| Устройство для управления тепловым процессом вулканизации изделий | 1989 |

|

SU1647538A1 |

| Оптоэлектронный автосортировщик | 1983 |

|

SU1106554A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТ УТЕЧЕК В НАПОРНЫХ ТРУБОПРОВОДАХ | 1992 |

|

RU2053436C1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| ТЕЛЕВИЗИОННЫЙ КООРДИНАТНЫЙ ДИСКРИМИНАТОР | 1996 |

|

RU2143182C1 |

| ТЕЛЕВИЗИОННЫЙ КООРДИНАТНЫЙ ДИСКРИМИНАТОР | 1996 |

|

RU2139640C1 |

23

22

26

Авторы

Даты

1981-11-23—Публикация

1979-09-21—Подача