1

Изобретение относится к автоматизации прокатных станов и может быть использовано для регулирования толщины проката на станах холодной и горячей прокатки.

Известен способ автоматического регулирования толщины полосы реверсивного стана холодной прокатки,согласно которому на входной и выходной сторонах клети устанавливают толщиномеры и измеряют скорость прокатки. Производится запись параметров про- цесса прокатки, входной продольной разнотолщинности по длине проката при нормальном режиме разгона и торможения. Для каждой точки по длине раската определяется изменение толщины листа на входе и выходе в широком диапазоне скоростей прокатки, и эти данные записываются в запоминающем устройстве УВМ. Первый проход ведется без автоматического регулирования. В последующих пропусках включаются система автоматического регулирования, работа которой основана на использовании хранящейся в памяти машины информации для устранения эффекта скорости при разгоне и тор)МОжении стана С,О.

К недостаткам этого способа относятся область узкого применения (только для реверсивных станов), низкая точность, ввиду того, что не учитывается усилие прокатки, которое может в процессе прокатки изменяться в широких пределах, а это в свою очередь приводит к изменению тогвцины масляной пленки в подшипниках жидкостного трения опорных валков, а следо-: вательно, влияет на выходную толщину проката в процессе разгона изамедления клети.

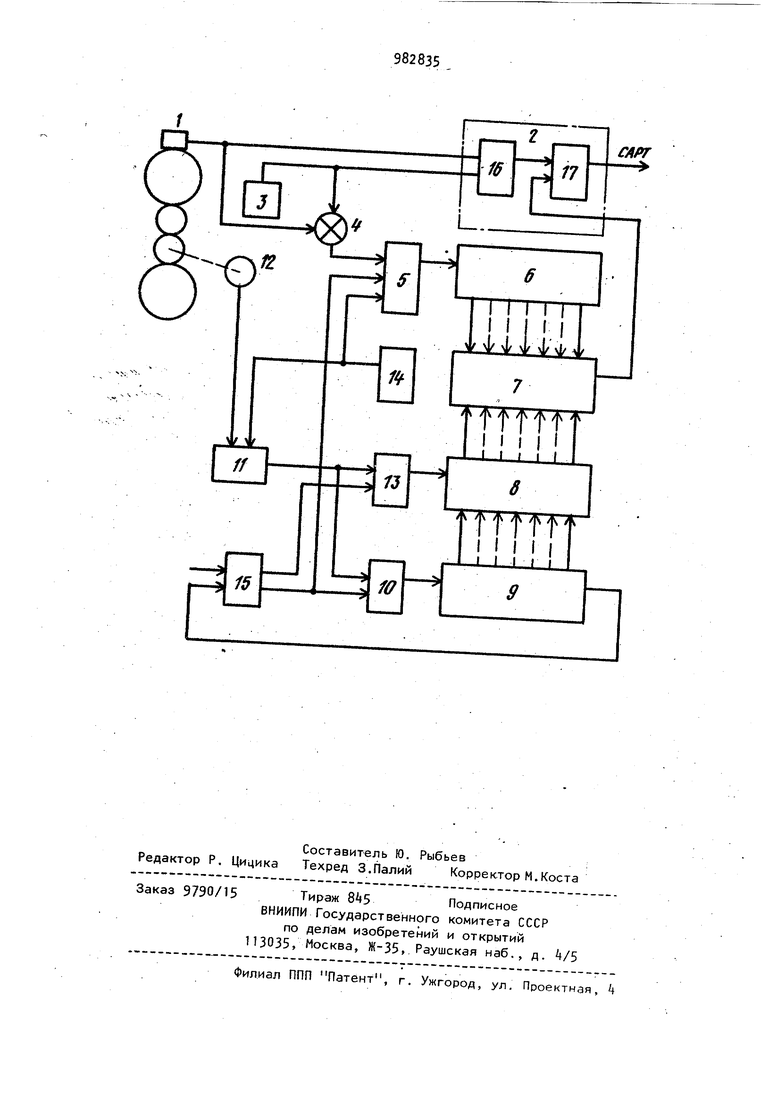

Известен также способ автоматического регулирования толщины прокатываемой полосы при р33гоне и замедлении непрерывного стана холодной прокатки, который включает изменение уставки задатчика регулируемого парамет-ч pa в функции скорости прокатки. С це лью уменьшения изменения натяжения полосы изменяют в функции скорости прокатки уставку задатчйка в регуляторе толщины полосы на входе станаС2 Устройство для автоматического регулирования толщины прокатываемой полосы содержит две клети стана, при ,водной двигатель, схему управления приводным двигателем, тахогенератор последней клети, нелинейный преобразователь, измеритель толщины, задатчик толщины, усилитель, схему управления, двигатель нажимного винта, из меритель толщины полосы на выходе стана. При ускорении или замедлении стан происходит изменение натяжения между первой- и второй клетью. Эффект скорости компенсируется изменением ско рости приводного двигателя первой . клети и перемещением нажимных винтов первой клети. Для этой цели сигнал с выхода нелинейного преобразователя воздействует на изменение уставки задатчйка регулятора толщины полосы на входе стана. Недостатком известных способа и устройства является то, что они не учитывают зависимость величины измен ния толщины проката при разгоне и торможении от физико-уимических свойств смазки подшипников жидкостного трения опорных валков и общего усилия прокатки. Целью изобретения являетсяувеличение кондиционной продукции за счет повышения качества регулирования толщины проката. Цель достигается тем, что согласно способу автоматического регулирования толщины проката в процессе раз гона и торможения стана, включающему измерение скорости прокатки и формирование управляющего воздействи в регулятор толщины в функции скорости, переводят прокатную клеть, в режим вращения на заправочной скоро сти без прокатываемой полосы, переме щают валки в направлении уменьшения расстояния между ними до момента достижения заданного усилия сжатия и затем переводят клеть в режим разгона до значения скорости валков, выше ко торой изменение cKopocTVi не влияет на изменение усилия сжатия, при разг не клети через заданные интервалы времени измеряют скорость вращения валков и приращение усилия сжатия валков относительно заданного значения и заносят результаты измерения в ячейки соответствующих блоков памяти, а в режиме прокатки определяют совпадение кода текущей скорости и кода в ячейках блока памяти и выбирают величину приращения усилия из соответ ствующих ячеек блока памяти приращения усилия, изменяют ее пропор14ионально отношению заданного усилия сжатия валков к текущему усилию прокатки и используют для коррекции ра боты регулятора толщины путем уменьшения в нем задания усилия деформации на полученное значение. Устройство автоматического регулирования толщины проката, содержащее измеритель скорости прокатки и регулятор толщины, дополнительно снабжено измерителем усилия прокатки, блоком вычисления, один из входов которого соединен с выходом измерителя усилия прокатки, задатчиком усилия выход которого соединен с вторым входом блока вычисления, а выход последнего соединен с регулятором толщины, блоком сравнения, один вход которого соединен с выходом измерителя усилия прокатки, а другой - с задатчиком усилия, первой схемой совпадения, информационный вход которой соединен с выходом блока сравнения, первым блоком памяти, вход которого соединен с выходом первой схемы совпадения, селектором, информационные входы которого соединены с выходами первого блока памяти, а выходы с третьим входом блока вычисления, дискриминатором чисел, выходы которого соединены с управляющими входами селектора, вторым блоком памяти, выходы которого соединены с входами дискриминатора чисел, второй схемой совпадения, выход которой соединен с входом дискриминатора чисел, третьей схемой совпадения, выход которой соединен с входом второго блока памяти, двоичным счетчиком, счетный вход которого соединен с измерителем скорости прокатки, а выход с первыми входами второй и третьей схем совпадения, генератор тактовых импульсов, выход которого соединен с управляющим входом двоичного счетчика импульсов и ВТОРЫМ входом первой схемы совпадения, коммутатором, один вход которого соединен с выходом второго блока памяти, а второй вход с внешними устройствами, первый выхо коммутатора соединен с третьим входом первой схемы совпадения и вторым входом третьей схемы совпадения, а второй выход коммутатора соединен с вторым входом второй схемы совпадения. Сущность описываемого способа заключается в том, что при формироваНИИ управляющего сигнала в регулятор толщины .учитывается зависимость прирацения усилия прокатки ЛРу от ско рости вращения валков и величины текущего значения усилия прокатки F-g. При этом, до прокатки снимают зависимость ДР f(v) при заданном усилии Радд. В процессе прокатки измеряют ее скорость и усилие. Считывают приращение ЛРу, соответствую,щее данной скорости, и формируют управляющее воздействие U по выражению, I W (1) 1ек Формирование управляющего сигнала по выражению (1) повышает качество регу лирования толщины проката при разгоне и торможении стана. Способ реализуется следующим образом. До прокатки на заправочной, скоррс ти устанавливают валки в забой, увеличивают усилие их взаимного соприкосновения до Ьеличины минимального рабочего усилия в соответствии с про граммами прокатки для различных сортаментов, запоминают значение этого заданного усилия, увеличивают скорость вращения валков до величины, когда эффект скорости практически отсутствует, и в процессе разгона на. различных скоростях измеряют усилие, определяют и запоминают его приращение относительно установленного заданного усилия до разгона клети. В процессе прокатки измеряют скорость и текущее усилие прокатки, считывают приращение усилия, которое было запомнено для данной скорости, и сигнал, пропорциональный этому при ращению, ,с поправочным коэффициентом равным отноше.нию заданного усилия к текущему, направляют в регулятор для устранения влияния скорости на толщи ну проката. На чертеже представлено предлагаемое устройство. Устройство содержит измеритель 1 усилия,прокатки , блок 2 вычисления, первый вход которого соединен с выходом измерителя усилия прокатки, задатчик 3 усилия, выход которого соединен с вторым входом блока вычисления, выход последнего соединен с регулятором толщины, блок Ц сравнения, один вход которого соединен с выходом измерителя усилия прокатки, а вт орой вход - с выходом задатчика усилия, схему 5 совпадения,, первый вход которой соединен с выходом блока k сравнения, блок 6 памяти, вход которого соединен с выходом схемы 5 совпадения, селектор 7, информационные входы которого соединены с выходом : t блока 6 памяти, а выход - с третьим входом блока 2 вычисления, дискриминатор чисел 8, выходы которого соединены с управляющими входами селектора 7, блок 9 памяти; выходы которого соединены с входами дискриминатора чисел 8, схему 10 совпадения, выход которой соединен с входом блока 9 памяти, двоичный счетчик 11, счетный вход которого соединен с измерителем 12 скорости прокатки, а выход - с первыми входами схем 10 и 13 совпадения, генератор k тактовых импульсов, выход которого соединен с управлякмдим входом двоичного счетчика 11 и вторым входом схемы 5 совпадения, коммутатор 15, один вход ко- .: торого соедине -) с выходом блока Э памяти, а второй вход с внешними устройствами , первый выход коммутатора 15 соединен с третьим входом схемы 5 совпадения и вторым входом схемы 10 совпадения, второй выход коммутатора 15 соединен с вторым входом схемы 13 совпадения. Вычислительный блок 2 содержит блок 1б деления и множительный блок 17. 1- . . Устройство работает следующим образом. Перед прокаткой устанавливают валки клети в забой,т. е. до их вза-имного соприкосновения, когда скорость прокатки равна заправочной. Увеличивают усилие прокатки путем перемещения нажимных устройств до заданного значения, которое выбирается из программ прокатки для данной клети, причем выбирается минимальное усилие прокатки из всех программ. Затем подают команду на разгон стана с заданным ускорением. С ОДНИМ и рабочих валков соединен из меритель 12 скорости прокатки, пред ставляющий собой импульсный тахогене ратор. С выхода измерителя12 скорое ти импульсы, частота которых пропор циональна скорости прокатки, поступают на счетный вход двоичного счет чика 11. Генератор И тактовых импул сов непрерывно выдает импульсы стабильной частоты, которые управляют р ботой двоичного счетчика 11 и схемой 5 совпадения. Передним фронтом такто вого импульса содержимое счетчика 1 через схему 10 совпадения, которая в это время открыта коммутатором 15 заносится 8 одну из ячеек памяти блока 9 памяти. Задним фронтом этого /.импульса счетчик 11 сбрасывается в ноль. Одновременно от измерителя 1 усилия прокатки сигнал поступает на блок 2 вычисления и блок сравнения, на второй вход блока 4 сравнения подается заданное значение уси:лия прокатки от блока 3 задания При разгоне стана усилие прокатки в клети возрастает за счет изменения толщины масляной пленкй в подшипниках жидкостного трения опорных валков. Приращение усилия прокатки с выхода блока k сравнения через схему 5 совпадения подается в блок 6 пгмяти. Причем приращение уси ЛИЯ прокатки поступает в ячейки памяти блока 6, когда на схеме 5 совпа дения имеются разрешающие сигналы от коммутатора 15 и генератора 1 тактовых импульсов, В процессе разгона клети в ячейки памяти блока 9 заносятся значения скорости, а в ячейки памяти блока 6 соответствующие им приращения усилия прокатки. Когда в блок Э памяти занесено максимальное значение скорости т. е. такое значение, при котором эффект скорости практически отсутствует, коммутатор 15 закрывает схемы 5 и 13 совпадения и открывает схему 10 совпадения. Запись скоростей и соответствующих им приращений усилия прокатки заканчивается. При прокатке импульсный тахогенератор 12 выдает на счетчик 11 импульсы, частота которых пропорциональна скорости прокатки, счетчик 11 насчитывает их в интервале времени между тактовыми импульсами гене ратора И тактовых импульсов. 6 дискриминаторе 8 числа с выхода счетчика 11 через схему 13 совпадения сравниваются с числами, записанными в блоке 9 памяти. Если числа равны, то на одном из выходов дискриминатора 8 появляется логический сигнал 1, который управляет селекторбм 7. На информационных входах селектора 7 присутствуют числа, пропорциональные приращению усилия лрокатки, соответствующие определенным скоростям прокатки, которые с выхода селектора поступают в блок 2 вычисления. В блоке 2 вы,числения определяется отношение заданного значения усилия прокатки к текущему, и это отношение перемножается на прекращение усилия прокатки, поступающее в блок 2 вычисления с выхода селектора 7. С выхода блока 2 вычисления сигнал поступает в регулятор толщины проката. Таким образом, сигнал, вырабатываемый устройством для управления регулятором толщины в процессе разгона и торможения стана, учитывает приращение усилия при изменении скорости прокатки и его зависимость от текущего значения усилия прокатки, что позволяет повысить качество регулирования толщины проката на участках разгона и торможения клети, увеличить процент кондиционной продукции. Ожидаемый экономический эффект от внедрения изобретения составит 170 тыс, руб. в год на одном стане. Формула изобретения 1. Способ автоматического регулирования толщины проката в процессе разгона и торможения стана, включающий измерение скорости прокатки и формирование корректирующего воздействия в регулятор толщины в функции скорости, отличающийся тем, что, с целью повышения качества регулирования толщины проката, переводят прокатную клеть, в режим вращения на заправочной скорости без прокатываемой полосы, перемещают валки в направлении уменьшения расстояния между ними до момента достижения заданного усилия сжатия и затем переводят клеть в режим разгона до значения скорости валков, выше которой изменение скорости не влияет на изменение усилия сжатия, при разгоне клети через заданные интервалы времени измеряют скорость вращения валков и приращение усилия сжатия валков относительно заданного значения и заносят результаты измерения в ячейки соответствующих блоков памяти, а в режиме прокатки определяют совпадение кода текущей скорости и кода в ячейках блока памяти и вв1бирают величину приращения усилия из соответ ствующих ячеек блока памяти приращения усилия, изменяют её пропорционально отношению заданного усилия сжатия валков к текущему усилию про катки и используют для коррекции ра боты регулятора толщины путем умень шения в нем задания усилия деформации на полученное значение. 2. Устройство для осуществления способа по п. 1, содержащее измеритель скорости прокатки и регулятор толщины, о т л и ч а ю щ е е с я тем, что оно дополнительно снабжено измерителем усилия прокатк блоком вычисления, измерителем усиления прокатки, задатчиком усиления блоком сравнения, тремя схемами сов падения, двумя блоками памяти, селе тором, дискриминатором чисел, двоич ным счет чиком, генератором тактовых импульсов, коммутатором, при этом один из входов блока вычисления сое динен с выходом измерителя усилия прокатки, выход задатчика усилия соединен с вторым входом блока вычисления, а выход последнего соединен с регулятором толщины, один вхо блока сравнения соединен с , (ходом измерителя усилия прокЕт35 ки, а другой - с задатчикои .усипервый вход первой схемы совпадения соединен с выходом блока сравнения, вход первого блока памя- . ти соединен с выходом первой схемы совпадения, информационные входы селектора соединены с выходами первого блока памяти, а выход - с третьим входом блока вычисления, выходы дискриминатора чисел соединены с управляющими входами селектора, выходы второго блока памяти соединены с входами дискриминатора чисел, выход второй схемы совпадения соединен с входом второго блока памяти, счетный вход двоичного счетчика соединен с измерителем скорости прокатки, а выход - с первыми входами второй и третьей схем совпадения, выход генератора тактовых импульсов соединен с управляющим входом двоичного счетчика и вторым входов первой схемы совпадения, один вход коммутатора соединен с выходом втброго блока памяти, а другой вход - с внешними уст- . ройствами, первый выход коммутатора соединен с третьим входом первой схемы совпадения и вторым входом третьей схемы совпадения, а второй выход коммутатора соединен с вторым входом второй схемы совпадения. Источники информации, принятые во внимание при экспертизе 1. Патент США V 3763677 . кл. 72-8 В 21 87/02, 1977. 2.Авторское свидетельство СССР tf 353765, кл. В 21 В 37/02.

САРТ

-т

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для гидроизгиба рабочих валков непрерывного прокатного стана | 1986 |

|

SU1359037A1 |

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| Устройство автоматического регулирования толщины проката | 1977 |

|

SU727250A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Система регулирования натяжения полос | 1980 |

|

SU931254A1 |

| Устройство автоматического регулирования толщины проката | 1980 |

|

SU937072A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

Авторы

Даты

1982-12-23—Публикация

1980-10-27—Подача