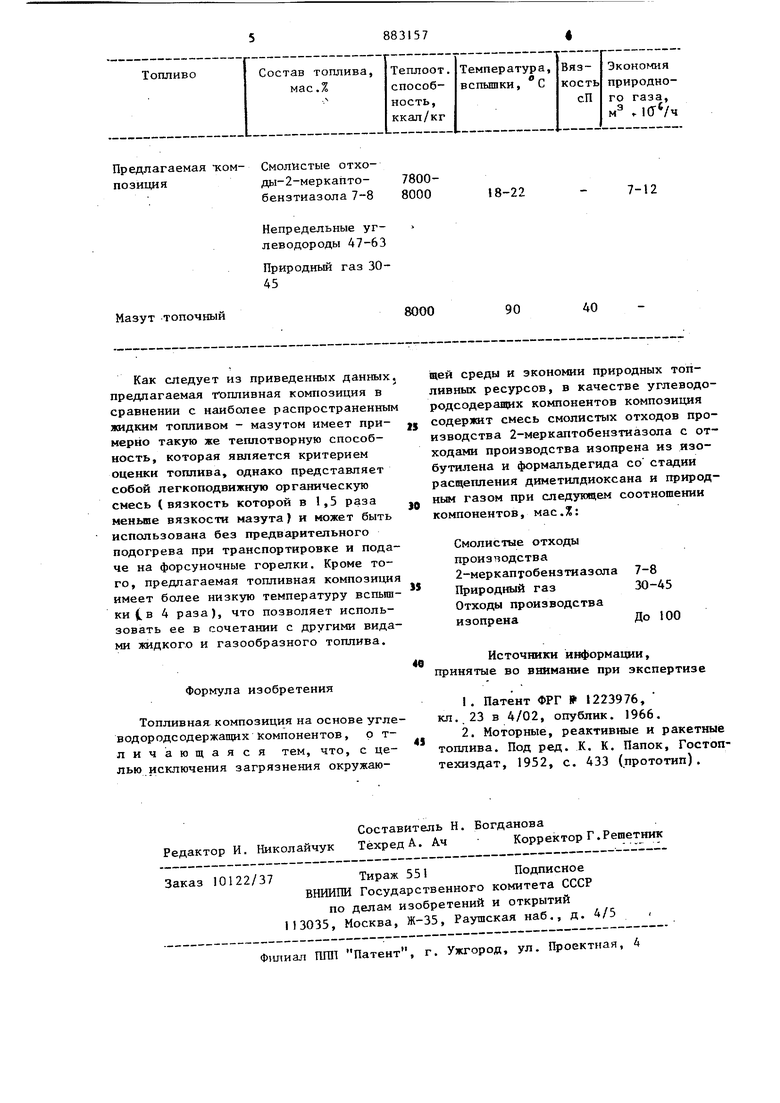

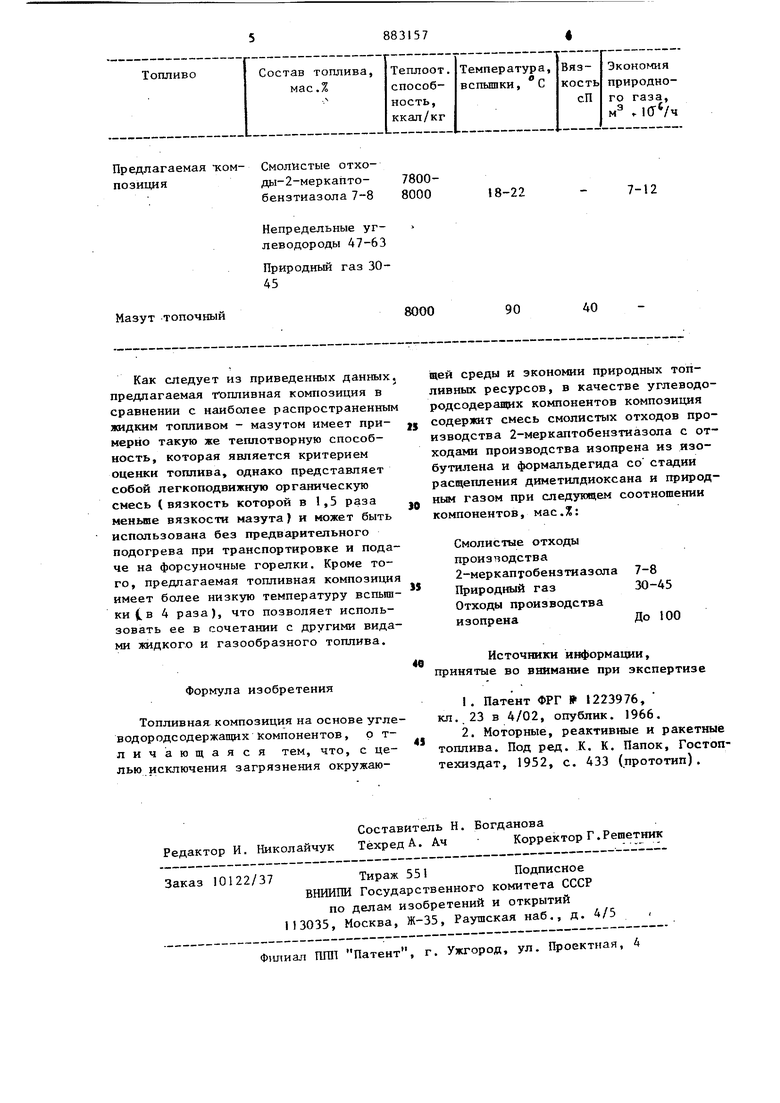

Изобретение относится к топливным композициям и направлено на рациональное использование отходов производства 2-меркаптобензтиазола для получения топливной композиции. Известны топливные композиции на основе остатка от перегонки нефти с добавлением продуктов окисления нефтяных парафинов 1 1 или на основе смесей различных тяжелых нефтяных оотат-ков переработки нефти (прямой перегонки и крекинга) . Недостатком известных композиций является ограниченность природных топливных ресурсов, а также значительное содержание вредных примесей в продуктах сгорания топлива. Цель изобретения - исключение загрязнения окружающей среды и экономия .природных топливных ресурсов. Поставленная цель достигается тем, что топливная композишя на основе углеводород содержащих компонентов в качестве последних содержит смесь смо;1истых отходов производства 2-меркаптобензтиазола с отходами производства изопрена из изобутилена и формальдегида со стадии расщепления диметилдиок сана и природным газом при следующем соотношении компонентов, мас.%: Смолистые отходы производства 2-меркаптобензтиазола 7-8 Природный газ 30-45 Отходы производства изопренаДо 100 Отходы производства изопрена (зеленое масло) предстачляет собой побочный продукт производства мономера для синт.етического каучука (изопрена) и является смесью высококипящих непредельных углеводдродор с. удельным 0,945-0,985 г/см; следующего состава, мас.%: Олефины50-80 Диены9-25 4,4-Диметил-1,3-диоксанЛоНа действующих заводах по производству изопрена Зеленое масло полу чают на стадии выделения целевого продукта из контактного газа разложения 4,й-диметил-1,3-диоксана и является отходом производства. 2-Меркаптобенэтиазол ( МВТ) является одним из самых распространенных ускорителей вулканизации натурального и синтетического каучуков, крупнотоннажное производство которого осуществляется высокотемпературной конденсацией эквимолекулярный количеств анализа, сероуглерода, и серы при высоком давлении. Предлагаемая композиция может быть использована, например, на установке термического обезвреживания сточных вод производства МВТ; количество кото рых составляет 12-14 . Таким образом, предлагаемая топливная композиция позволяет рациональ но использовать отходы таких крупнотоннажшлх производств, как МВТ и изопрена, способствуя созданию экологических безвредных и безотходных проце сов. Кроме того, существенно улучшают ся технико-экономические показатели указанных производств, так как достиг ется возможность одновременно обезвре ДИТЬ сточные воды и сэкономить |4Ш1ЛИоны кубометров природного газа. П р и м- е р 1 . Из 6450 кг (47%) Зеленого масла и 1140 кг (8%) отходо производства МВТ получают топливную композицию, которую используют в смеси с 6200 м (45%) природного газа в качестве топлива печей сжигания отходов производства акролеина, получаемого методом альдольной конденсации формальдегида с ацетальдегидом. Расхо природного газа снижается на 45%. Пример 2. Аналогично примеру 1 топливную композицию получают из 6840 кг (63%) Зеленого масла и 760 кг (7%) отходов производства МВТ, использование которой в сочетании с 3250 м (30%) природного газа в качестве топлива обеспечивает экономию природного газа. Пример З.В аппарат-растворитель емкостью 1000 л с верхним боко вьм переливом, быстроходной мешалкой, для перемешивания и рубашкой для обогрева при 50С дозируют насосомдозатором со скоростью 850 л/ч (47%) Зеленое масло. Смолистые отходы 7 производства МВТ направляют ваппарат растворитель непрерывной струей со скоростью 145 л/ч (8%). Полученньй раствор с вязкостью 30 сП по верхнему боковому перепиву поступает в промежуточный сборник, fi3 которого раствор насосом передают на установку обезвреживания сточных вод производства МВТ.. Установка представляет собой циклонную топку, состоящую из топки с вспомогательным оборудованием, узла очистки дымовых газов от пьши, узла приема золы, тягодутьевого оборудования и зкономайзера. Сточные воды производства МВТ не прерывно дозируют со скоростью 6000 л/ч в реактор с быстроходной мешалкой и боковым переливом, куда одновременно подают сухую кальцинированную соду(для связывания серы и нейтрализации кислоты в количестве 220 кг/ч. После нейтрализации остаточной кислоты вода через перелив поступает на центробежный насос и далее на пневматическую форсунку в топку. Параллельно в топку на распьшительную форсунку подают со скоростью 995 л/ч указанный выше раствор смолистых отходов в Зеленом масле, 815 нм /ч (45%) природного газа и 11300 HNr/ч воздуха. Температура в токе достигает 11001200 0. Смолистые отходы и сточные воды при этом сгорают без выделения органических примесей, загрязняющих окружанщую среду. Образуется зола - сульфат натрия в количестве 480 кг/ч, который может быть использован в производстве сернистого натрия. Топочные газы поступают на экономайзер, с которого получают водяной пар давлением 3 атм в количестве 6,5 т/ч. Экономия природного газа составляет 800 нм /ч. Пример 4, Аналогично примеру 3, дозировка 1265 л/ч раствора вязкостью 20 сП полученного растворением в 1140 л/ч (63%) Зеленого мАспа 125 л/ч (7%) отходов производства МВТ, в сочетании с 450 нм /ч (30%) природного газа и 11300 нм /ч воздуха на установку обезвреживания 6000 л/ч сточных вод производства МВТ обеспечивает экономию 1010 нм /ч природного газа. Данные по сопоставлению предлагаемых топливных композиций с известным топливом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливная композиция | 1979 |

|

SU883156A1 |

| Топливная композиция | 1983 |

|

SU1159944A1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| Способ огневого обезвреживания жидких отходов и устройство для его осуществления | 1979 |

|

SU781503A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2161641C1 |

| Способ сжигания горючих и негорючих отходов | 1978 |

|

SU771411A1 |

| Способ огневого обезвреживания сточных вод | 1983 |

|

SU1168775A1 |

| Способ огневого обезвреживания жидких отходов | 1986 |

|

SU1511532A1 |

| Способ огневого обезвреживания жидких галогенсодержащих отходов | 1986 |

|

SU1707433A1 |

| СПОСОБ СЖИГАНИЯ СЕРУСОДЕРЖАЩИХ ТВЕРДЫХ ИСКОПАЕМЫХ ТОПЛИВ | 1991 |

|

RU2061928C1 |

Авторы

Даты

1981-11-23—Публикация

1979-11-20—Подача