(54) СПОСОБ ПОДЗЕМНОГО ВБ1ЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Изобретение относится к горному делу и может быть использовано при подземной добыче полезных ископаемых выщелачиванием.

Известен способ подземного выщелачивания полезных ископаемых инфильтрационным потоком реагента, включающий подготовку, блока подготовительно-нарезными вы-, работками, бурение взрывных скважин, дробление массива полезного ископаемого с одновременным оформлением горизонта улав ливания продуктивных растворов, магазинирование руды, подачу выщелачивающего раствора через невзворванные концы лисхог дящих скважин в верхней части блока и сбор продуктивного раствора 1.

Недостатками такого способа являются низкая эффективность выщелачивания, уведичение времени отработки блока, значительный расход выщелачивающего раствора за счег невозможности управления .потоком выщелачивающего раствора.

Известен способ подземного выщелачивания полезных ископаемых, включающий подготовку блока в нижней части полевыми откаточными и контурными дренажными

горными выработками, из которых на всю мощность рудоносного пласта пройдены отрезные вертикальные дренажные щели, а в верхней части блока проходку нагнетательной горной .выработки, из .которой бу- рят нисходящие взрь1вные скважины с зарядкой их ВВ с разной удельной плотностью на единицу Длины, увеличивающей в направлейии от забоя скважины к ее устью с целью создания под нагнетательной выработкой зоны с дифференциальной трешиновато10 стью. рудоносных пород, т. е. неравномерное по высоте блока дробление массива полезного ископаемого, уменьщающейся от кровли к подощве пласта для создания одинаковой скорости выщелачивающего pea. гейта по всей мощности пласта, магазини5 рование полезного ископаемого, подачу, вь щелачивающего раствора и сбор продуктивного раствора 2.

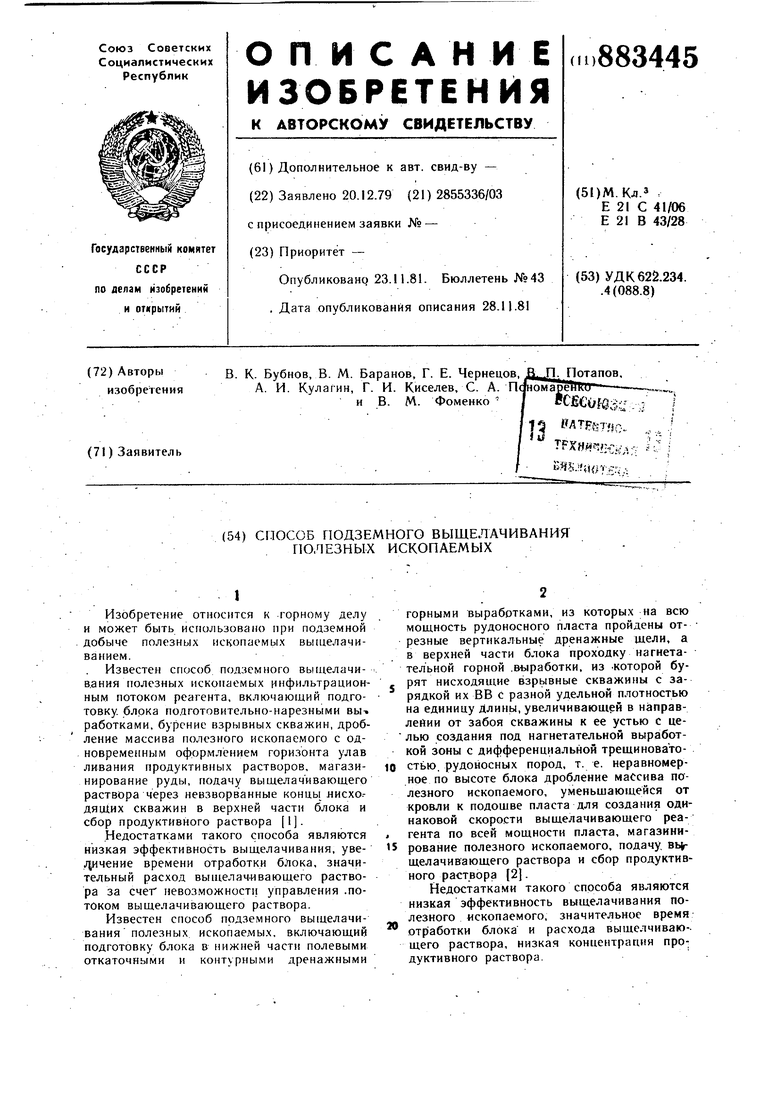

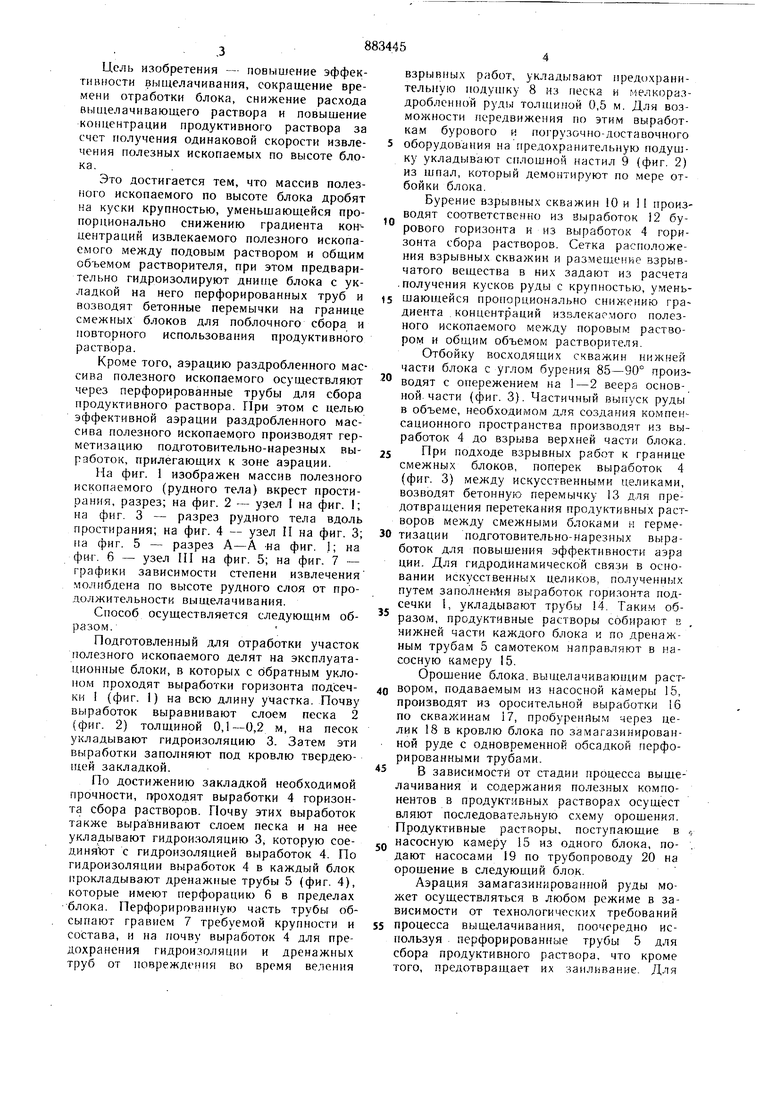

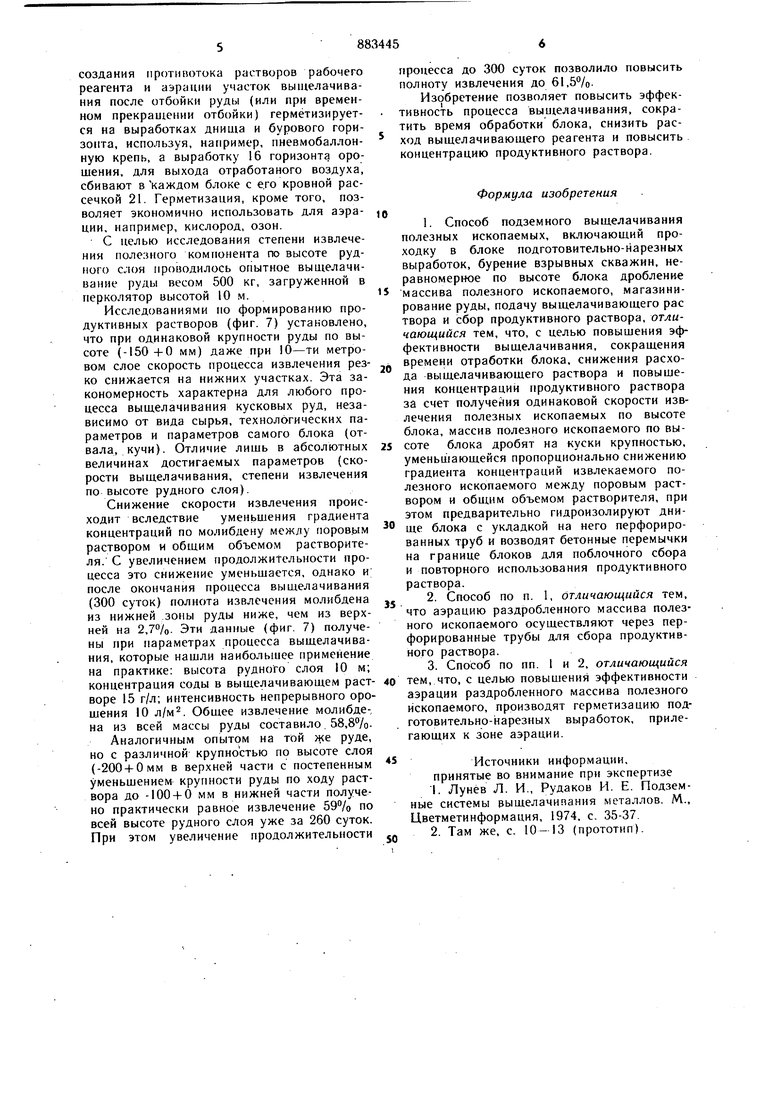

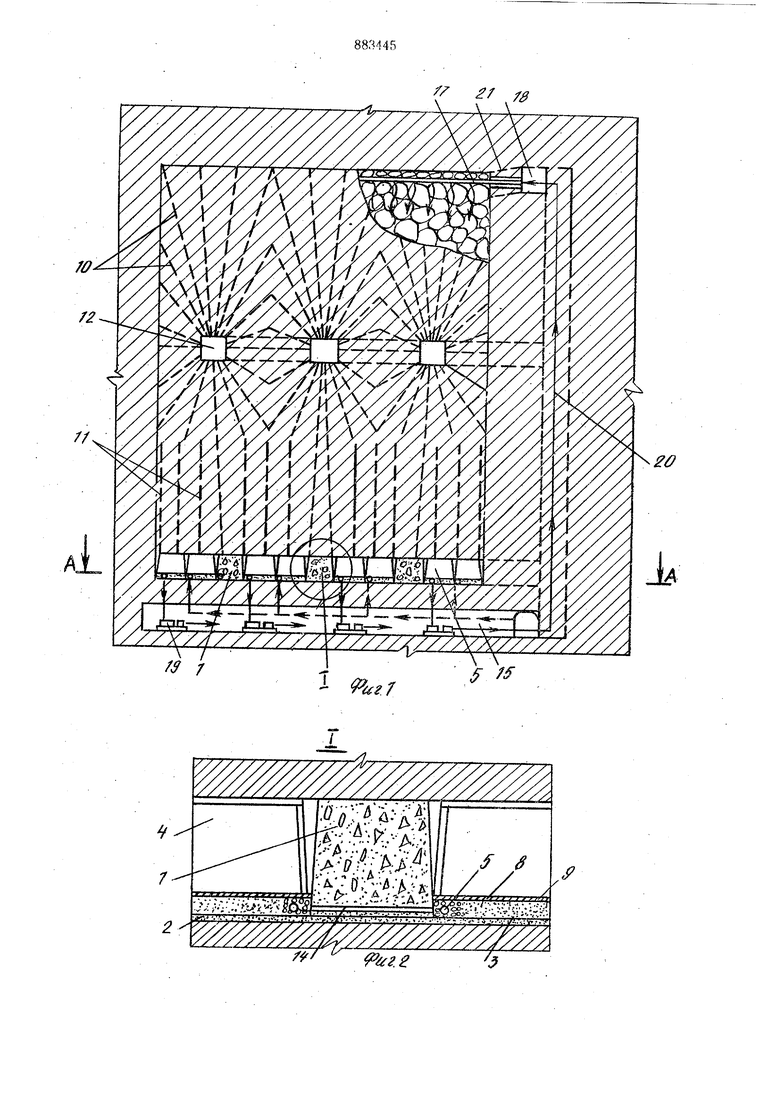

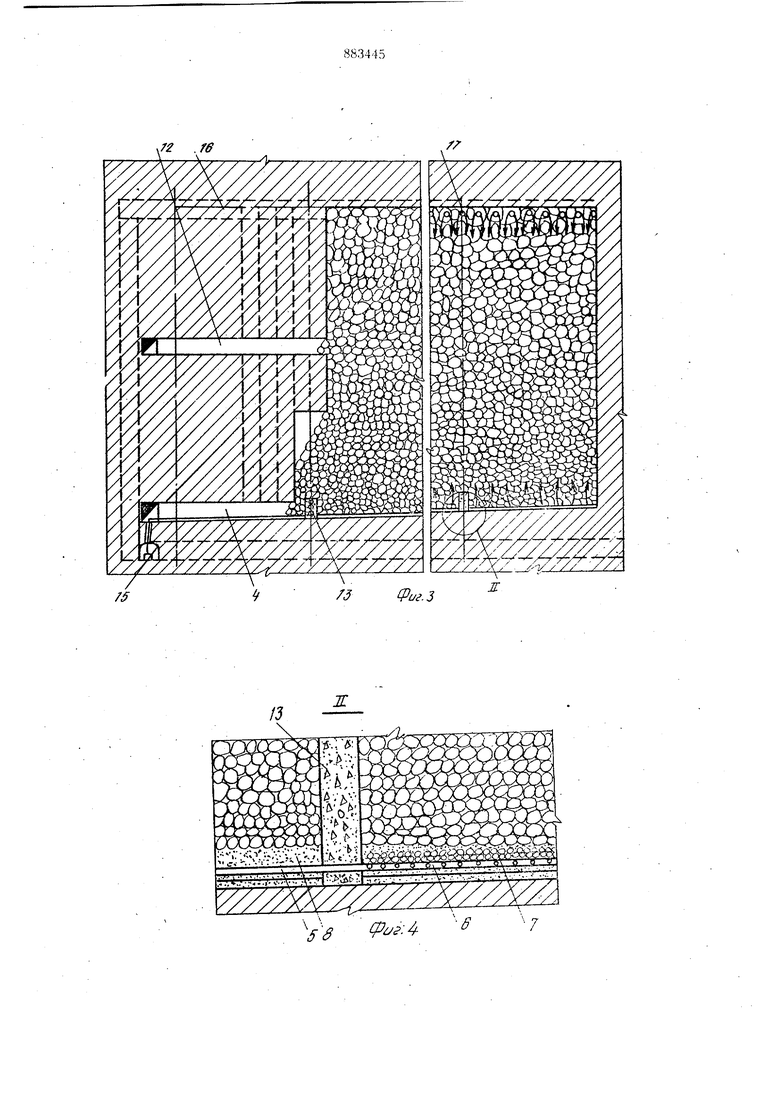

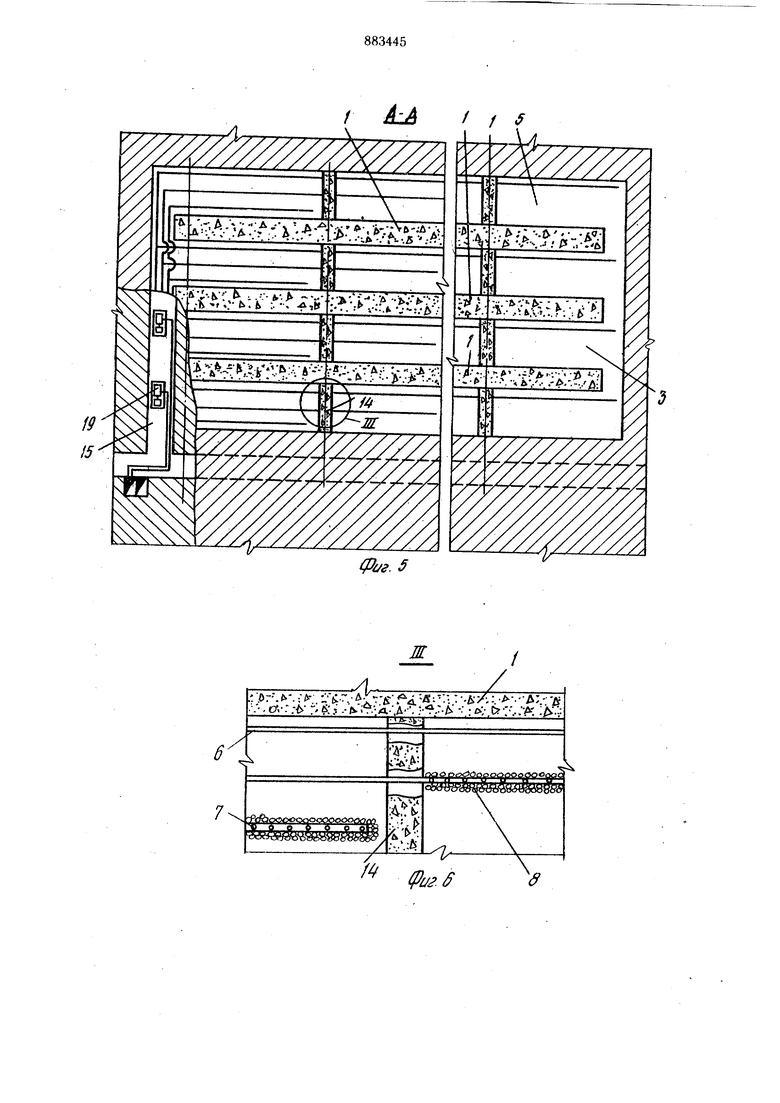

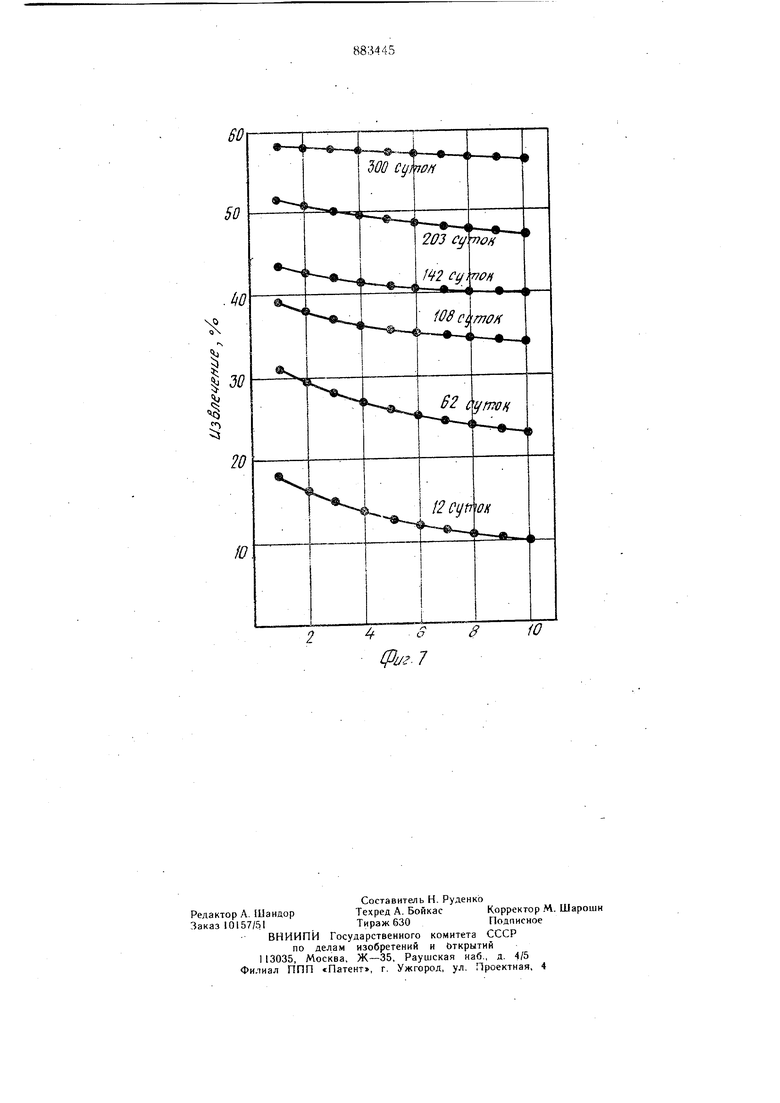

Недостатками такого способа являются низкая эффективность выщелачивания полезного ископаемого, значительное времяотработки блока и расхода выщелчиваю-щего раствора, низкая концентрация продуктивного раствора. Цель изобретения - повышение эффективности выщелачивания, сокращение времени отработки блока, снижение расхода выщелачивающего раствора и повышение концентрации продуктивного раствора за счет получения одинаковой скорости извлечения полезных ископаемых по высоте блока. Это достигается тем, что массив полезного ископаемого по высоте блока дробят на куски крупностью, уменьшающейся пропорционально снижению градиента концентраций извлекаемого полезного ископаемого между подовым раствором и общим объемом растворителя, при этом предварительно гидроизолируют днище блока с укладкой на него перфорированных труб и возводят бетонные перемычки на границе смежных блоков для поблочного сбора и повторного использования продуктивного раствора. Кроме того, аэрацию раздробленного массива полезного ископаемого осуществляют через перфорированные трубы для сбора продуктивного раствора. При этом с целью эффективной аэрации раздробленного массива полезного ископаемого производят герметизацию подготовительно-нарезных выработок, прилегающих к зоне аэрации. На фиг. 1 изображен массив полезного ископаемого (рудного тела) вкрест простирания, разрез; на фиг. 2 - узел I на фиг. I; на фиг. 3 - разрез рудного тела вдоль простирания; на фиг. 4 - узел II на фиг. 3; на фиг. 5 - разрез А-А -на фиг. 1; на фиг. 6 - узел И на фиг. 5; на фиг. 7 - графики зависимости степени извлечения молибдена по высоте рудного слоя от продолжительности выще,1ачивания. Способ осуществляется следующим образом. Подготовленный для отработки участок полезного ископаемого делят на эксплуатационные блоки, в которых с обратным уклоном проходят выработки горизонта подсечки 1 (фиг. 1) на всю длину участка. Почву выработок выравнивают слоем песка 2 (фиг. 2) толщиной 0,1-0,2 м, на песок укладывают гидроизоляцию 3. Затем эти выработки заполняют под кровлю твердеющей закладкой. По достижению закладкой необходимой прочности, г роходят выработки 4 горизонта сбора растворов. Почву этих выработок также выравнивают слоем песка и на нее укладывают гидроизоляцию 3, которую соединяЪт с гидроизоляцией выработок 4. По гидроизоляции выработок 4 в каждый блок гтрокладывают дренажные трубы 5 (фиг. 4), которые имеют перфорацию 6 в пределах блока. Перфорированную часть трубы обсыпают гравием 7 требуемой крупности и состава, и на почву выработок 4 для предохранения гидроизоляции и дренажных труб от повреждения во время веления взрывных работ, укладывают предохранительную подушку 8 из песка и мелкораздроблеииой руды толщиной 0,5 м. Для возможности передвижения по этим выработкам бурового и погрузочно-доставочного оборудования на предохранительную подущку укладывают сплошной настил 9 (фиг. 2) из шпал, который демонтируют по мере отбойки блока. Бурение взрывны.х скважин 10 и 11 производят соответственно из выработок 12 бурового горизонта и из выработок 4 горизонта сбора растворов. Сетка расположения взрывных скважин и размещечше взрывчатого вещества в них задают из расчета получения кусков руды с крупностью, уменьщающейся пропорционально снижению градиента .концентраций извлекаемого полезного ископаемого между поровым раствором и общим объемом растворителя. Отбойку восходящих скважин нижней части блока с углом бурения 85-90° производят с опережением на 1-2 веера основной, части (фиг. 3). Частичный выгЕуск руды в объеме, необходимом для создания компенсационного пространства производят из выработок 4 до взрыва верхней части блока. При подходе взрывных раб(5т к границе смежных блоков, поперек выработок 4 (фиг. 3) между искусственными целиками, возводят бетонную перемычку 13 для предотвращения перетекания продуктивных растворов между смежными блоками и герметизации подготовительно-нарезных выработок для повышения эффективности аэра ции. Для гидродинамической связи в основании искусственных целиков, полученн ;1х путем заполнек1ия выработок горизонта подсечки I, укладывают трубы 14. Таким образом, продуктивные растворы собирают в , нижней части каждого блока и по дренажным трубам 5 самотеком направляют в насосную камеру 15. Орошение блока, выщелачивающим раствором, подаваемым из насосной камеры 15, производят из оросительной выработки 16 по скважинам 17, пробуренйым через целик 18 в кровлю блока по замагазинированной руде с одновременной обсадкой перфорированными трубами. В зависимости от стадии процесса выщелачивания и содержания полезных компонентов в продуктивных растворах осущест аяяют последовательную схему орошения. Продуктивные растворы, поступающие в -, насосную камеру 15 из одного блока, по- . дают насосами 19 по трубопроводу 20 на орошение в следующий блок. Аэрация замагазинированной руды может осуществляться в любом режиме в зависимости от технологических требований процесса выще.лачивания, поочередно используя перфорированные трубы 5 для сбора продуктивного раствора, что кроме того, предотвращает их заиливание. Для создания противотока растворов рабочего реагента и аэрации участок выщелачивания после отбойки руды (или при временном прекращении отбойки) герметизируется на выработках днища и бурового горизонта, используя, например, пневмобаллонную крепь, а выработку 16 горизонта орошения, для выхода отработаного воздуха, сбивают в каждом блоке с е.го кровной рассечкой 21. Герметизация, кроме того, позволяет экономично использовать для аэрации, например, кислород, озон. С целью исследования степени извлечения полезного компонента по высоте рудного слоя проводилось опытное выщелачивание руды весом 500 кг, загруженной в перколятор высотой Юм. Исследованиями по формированию продуктивных растворов (фиг. 7) установлено, что при одинаковой крупности руды по высоте (-150+0 мм) даже при 10-ти метровом слое скорость процесса извлечения резко снижается на нижних участках. Эта закономерность характерна для любого процесса выщелачивания кусковых руд, независимо от вида сырья, технологических параметров и параметров самого блока (отвала, кучи). Отличие лишь в абсолютных величинах достигаемых параметров (скорости выщелачивания, степени извлечения по высоте рудного слоя). Снижение скорости извлечения происходит вследствие уменьшения градиента концентраций по молибдену межлу поровь1м раствором и общим объемом растворителя. С увеличением продолжительности процесса это снижение уменьшается, однако и после окончания процесса выщелачивания (300 суток) полнота извлечения молибдена из нижней зоны руды ниже, чем из верхней на 2,7%. Эти данные (фиг. 7) получены при параметрах процесса выщелачивания, которые нашли наибольшее применение на практике: высота рудного слоя 10 м; концентрация соды в выщелачивающем растворе 15 г/л; интенсивность непрерывного орошения 10 л/м. Общее извлечение молибде-. на из всей массы руды составило. 58,8/о. Аналогичным опытом на той же руде, но с различной крупностью по высоте слоя (-200 +О мм в верхней части с постепенным уменьшением крупности руды по ходу раствора до -100 + 0 мм в нижней части получено практически равное извлечение 59% по всей высоте рудного слоя уже за 260 суток. При этом увеличение продолжительности процесса до 300 суток позволило повысить полноту извлечения до 61,5%. Изобретение позволяет повысить эффективность процесса выщелачивания, сократить время обработки блока, снизить расход выщелачивающего реагента и повысить концентрацию продуктивного раствора. Формула изобретения 1.Способ подземного выщелачивания полезных ископаемых, включающий проходку в блоке подготовительно-нарезных выработок, бурение взрывных скважин, неравномерное по высоте блока дробление массива полезного ископаемого, магазинирование руды, подачу выщелачивающего рас твора и сбор продуктивного раствора, отличающийся тем, что, с целью повыщения эффективности выщелачивания, сокращения времени отработки блока, снижения расхода выщелачивающего раствора и повыщения концентрации продуктивного раствора за счет получения одинаковой скорости извлечения полезных ископаемых по высоте блока, массив полезного ископаемого по высоте блока дробят на куски крупностью, умены1 ающейся пропорционально снижению градиента концентраций извлекаемого полезного ископаемого между поровым раствором и общим объемом растворителя, при этом предварительно гидроизолируют днище блока с укладкой на него перфорированных труб и возводят бетонные перемычки на границе блоков для поблочного сбора и повторного использования продуктивного раствора. 2.Способ по п. 1, отличающийся тем, что аэрацию раздробленного массива полезного ископаемого осуществляют через перфорированные трубы для сбора продуктивного раствора. 3.Способ по пп. 1 и 2, отличающийся тем, что, с целью повышения эффективности аэрации раздробленного массива полезного ископаемого, производят герметизацию подготовительно-нарезных выработок, прилегающих к зоне аэрации. Источники информации, принятые во внимание при экспертизе I. Лунёв Л. И., Рудаков И. Е. Подземные системы аыщелачипания металлов. М., Цветметинформация, 1974, с. 35-37. 2. Там же, с. 10-13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подземного выщелачивания полезных ископаемых | 1982 |

|

SU1129988A1 |

| Способ кучного выщелачивания полезных ископаемых | 1981 |

|

SU1108195A1 |

| Способ подземного выщелачивания полезных компонентов | 1981 |

|

SU999684A1 |

| Способ подземного выщелачивания полезных ископаемых из рудных блоков | 1981 |

|

SU1071003A1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ КРЕПКИХ И УПОРНЫХ РУД | 2005 |

|

RU2295032C1 |

| Способ подземного выщелачивания полезных ископаемых из массива с чередующимся расположением участков различной прочности | 1989 |

|

SU1726738A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ВЫСОКОГОРНЫХ ОТВАЛОВ | 2013 |

|

RU2539511C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ СКАЛЬНЫХ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1993 |

|

RU2067169C1 |

| СПОСОБ ПОДЗЕМНОГО БЛОЧНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2012 |

|

RU2506423C1 |

| Способ добычи полезных ископаемых подземным выщелачиванием | 1980 |

|

SU883359A1 |

/ . f6 Фиг.З 1 ALA f )

yL/

- fi- fr-. . i;.-A- -«. -«-: ---A-y. ./.-.--л-.

L .0r. . г« -jti-r;- A-т- - a,-/s: ::.&x.:.д.д;.-..cf.-::t r;g;-; ..-.Д.--. .д: :...;v i/.;

7 f/г. 5

z:

c f $ ...- -jtc-l fi44.r..-f,A

СригЛ

Авторы

Даты

1981-11-23—Публикация

1979-12-20—Подача