(54) СВЕРХВЫСОКОВАКУУМНЫЙ ПЛОСКИЙ ЗАТВОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверхвысоковакуумный затвор | 1980 |

|

SU872897A1 |

| Запорное устройство | 1979 |

|

SU838254A1 |

| Сверхвысоковакуумный затвор | 1981 |

|

SU983370A1 |

| Сверхвысоковакуумный клапан | 1979 |

|

SU872881A1 |

| Сверхвысоковакуумный цельнометаллический прогреваемый затвор | 1977 |

|

SU652403A1 |

| Быстроразъемное сверхвысоковакуумное соединение | 1980 |

|

SU892105A1 |

| Быстроразъемное фланцевое соединение труб | 1977 |

|

SU734474A1 |

| Быстроразъемное сверхвысоковакуумное фланцевое соединение | 1980 |

|

SU934149A1 |

| Быстроразъемное сверхвысоковакуум-HOE уСТРОйСТВО | 1979 |

|

SU806974A1 |

| Вакуумный клапан | 1980 |

|

SU932069A1 |

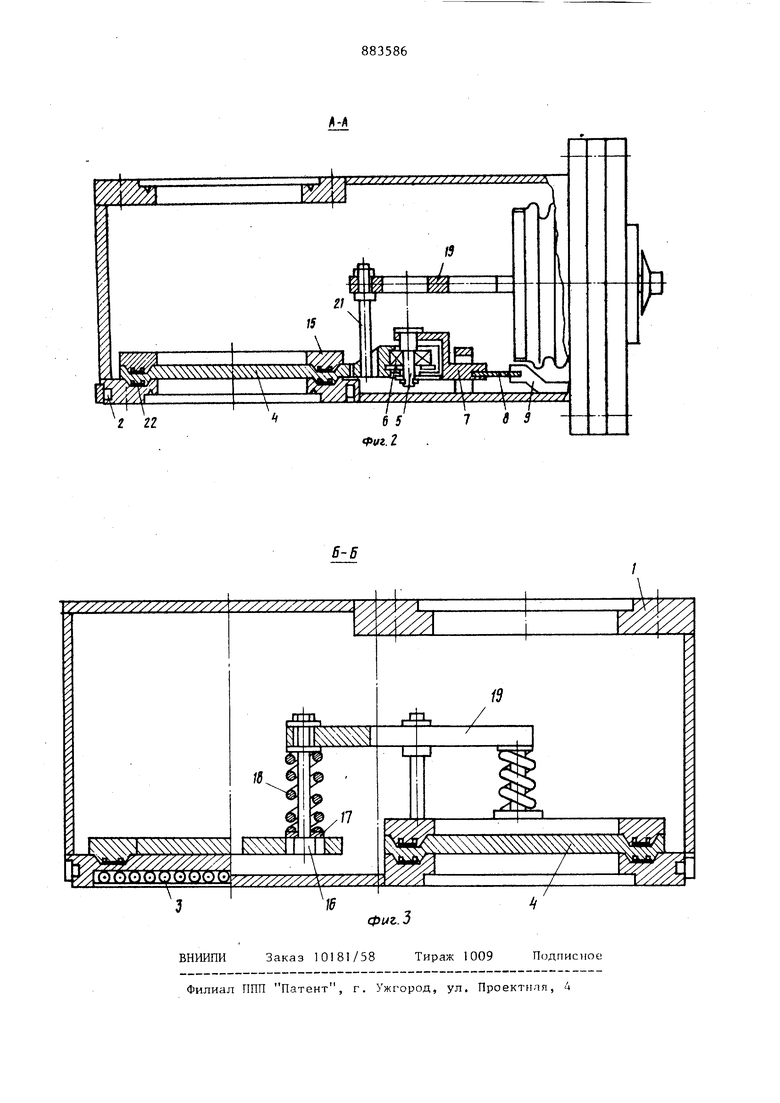

Изобретение относится к арматуростроению и может найти применение в вакуумной технике, например, в системах сверхвысоковакуумной откачки, где требуется прогрев затвора в закрытом состоянии, в системах шлюзования ив печах отжига. Известен вакуумный плоский затвор на резине, содержащий корпус, заслонку с уплотнителем и механизм перемещения ГПНеобходимость создания больщих уси лий при уплотнении резины приводит к утяжелению и усложнению механизма затвора. Наиболее близким по технической сущности к изобретению является сверхвысоковакуумный цельнометаллический прогреваемый затвор, содержащий корпус, систему нагрева и охлажд ния, ванну с металлом-уплотнителем, взаимодействующим с запорным органом снабженным у-обрачным жёлобом, в кот ром размещено подвижное фасонное кольцо, и связанным с приводом f2. Недостатком известной конструкции является размещение в вакууме большого числа узлов трения, что в условиях высокотемпературного прогрева приводит к образованию ювенильно чистых поверхностей с последующим схватыванием трущихся поверхностей и, тем самым, снижает надежность работы механизма перемещения. Принцип работы узла уплотнения, заложенный в данной конструкции, позволяет использовать данный затвор только в горизонтальном положении, что в ряде случаев снижает удобство обслуживания. Цель изобретения - повьшение надежности и удобства обслуживания. Для достижения указанной цели сверхвысоковакуумньш плоский затвор, содержащий корпус, систему нагрева и охлаждения и металл-уплотнитель, взаимодействующий с запорным органом, связанным с приводом, снабжен защитными фланцами, выполненными в виде размещенных в корпусе фигурных колец снабженных кронштейнами с радиальными пазами и связанных с корпусом посредством упругих элементов, а запорный орган выполнен в виде диска с кронштейном, в котором выполнен паз, установленного в корпусе на поворотной оси, размещенной в обойме, связанной с корпусом посредством упругого элемента, причем связь запорного органа с приводом выполнена в виде фигурного кронштейна, один конец которого связан с приводом, а другой - снабжен пальцем, пропущенным через паз кронштейна запорного органа, и направляющими валами с упорными шайбами , подпружиненными к кронштейнам зашитных фланцев и пропущенными через их радиальные пазы, а на обращенных друг к другу поверхностях корпуса и диска, а такжедиска и зашитных фланцев выполнены, соответственно, кольцевые каналы и о ветные им кольцевые выступы трапецеидальной формы с боковыми кольцевыми проточками. На фиг. 1 показан сверхвысоковакуумный плоский затвор в закрытом положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Затвор содержит корпус 1, снабжен ный пристыковочными фланцами, расположенными на одной оси, и боковым фланцем, а также системой охлаждения 2. В основании корпуса размещен элек тронагреватель 3. На внутренней поверхности корпуса 1 вьшолнены два кольцевых канала со скошенными краями, взаимодействующих периодически с запорным органом 4, выполненным в виде кронштейна с диском, с одной стороны которого имеется кольцевой канал трапецеидальной формы, а с дру гой - трапецеидальный кольцевой выступ, в котором выполнена кольцевая проточка с двумя кольцевыми пазами п бокам. Кронштейн запорного органа 4 снабжен пазом и соединен с осью 5, установленной на подшипниках 6, закрепленных в обойме 7, хвостовик которой посредством упругого элемента 8, вьтолненного в виде плоской пружинной пластины, соединен с кронште ном 9, закрепленным на фпанце 10. Фланец 10 герметично пристыкован посредством прокладки 11 к корпусу 1. Кронштейн 9 соединен с упругими эле64ментами 12 и 13, которые в свою очередь соединены с защитными фланцами 14 и 15, выполненнь1ми в виде фигурных колец, снабженных кольцевыми трапецеидальными выступами, в которых вьтолнены кольцевые проточки с двумя кольцевыми пазами по бокам, и снабженных кронштейнами с-.радиальными пазами, взаимодействующими с направляющими валами 16, на которых свободно установлены упорные шайбы 17, свободно сидящие на валах и поджатые пружинами 18 относительно фигурного кронштейна 19, на котором закреплены концы направляющих валов 16. Кронштейны защитных фланцев 14 и 15 и хвостовик обоймы 7 взаимодействуют с ограничительным кронштейном 20, закрепленным на корпусе 1. В средней части кронштейна 19 жестко закреплен палец 21, другой конец которого взаимодействует с пазом заслонки 4. При этом внутренняя поверхность кольцевых каналов на корпусе и заслонке, а также поверхности кольцевых проточек на кольцевых выступах заслонки 4 и защитных фланцев 14 и 15 ,имеют геометрически замкнутые кольцевые пояски 22, выполненные из металлауплотнителя, например олова, индия, и геометрично соединенные с основным материалом. Кронштейн 19 жестко соединен с валом 23, герметизированным посредством сильфонного узла 24, соединенного с, фланцем 10. Вал 23 установлен в сферическом подшипнике 25, закрепленном в стакане 26, установленном на фпанце 10. При этом на валу 23 установлена упорная втулка 27, вза-° имодействующая с пружиной 28, поджатой относительно сферического подшипника. На корпус вала 23 установлена ручка 29 и ролик 30, взаимодействующий с профилированным кулачком 3I, закрепленным на фланце 10. Сверхвысоковакуумный плоский затвор работает следую1дим образом. Процесс закрытия сверхвысоковакуумного плоского затвора происходит в следующем порядке. Включается электронагреватель 3 и производится расплавление мetaллa-yплoтнитeля 22, размещенного в зонах кольцевых проточек между корпусом 1, запорным органом 4, защитным фланцем 14 и между корпусом 1 и защитным фланцем 15. Затем при перемещении ручки 29 ролик 30 движется по профилю кулачка 31,

обеспечивая подъем кронштейна 19, закрепленного на валу 23, по нормали к плоскости чертежа на фиг. 1. При этом (фиг. 3) направляющие валы 6 поднимаются в пазах защитным фланцем 14 и 15, освобождая защитные фланцы от силового воздействия на них пружи 18 через упорные шайбы 17, кото1И ге при подъеме направляю1цих валов 16 . упираются в имеющийся на них:буртик и благодаря этому выходят из контакт с кронштейнами защитных фланцев 14 и 15. Это приводит к тому, что под воздействием упругих элементов 8, 12 и 13 осуществляется подъем защитных фланцев и запорного органа 4 до упора кронштейнов заоштных фланцев и хвостовика обоймы 7 о ограничительный кронштейн 20. При этом запорный орган 4 располагается с зазорами по отношению к корпусу 1 и защитному фланцу 14, затем при дальнейшем перемещении ручки 29 происходит движение конца кронштейна 19 в плоскости, параллельной плоскости чертежа (фиг. 1) по радиусу относительно оси качания сферического подшипника 25, что приводит к перемещению пальца 21, кронштейна 19, ас ним и к : разворрту запорного органа 4 относительно оси 5. При этом запорный орган 4 занимает положение в зазоре между корпусом 1 и защитным фланцем 15. Дальнейшее движение ручки 29 приводит к перемещению конца кронштейна 19 вдоль нормали к плоскости чертежа (фиг. 1) , что обеспечивает прижатие упорных шайб 17 (фиг. 3) к кронштейнам защитных фланцев 14 и 15 последние под этим воздействием прижимаются к кольцевым каналам корпуса 1 и запорного органа 4, а тот, в свою очередь, к кольцевому каналу корпуса Кольцевые пояски металла-уплотнителя на герметизируемых поверхностях представляют собой тонкий слой прлуды удерживаемый на этой поверхности за счет сил-поверхносного натяжения. Толщина слоя колеблется от 0,05 до 0,1 мм. Полуда в жидкой фазе с такой толщиной слоя надежно удерживается на основном материале за счет сил поверхностного натяжения. Зазор между наружной поверхностью кольцевого выступа и внутренней облуженной поверхностью кольцевой проточки составляет порядка 0,05 мм, что при контакте герметизируемых поверхностей, образуемых кольцевыми поясками 22 приводит

К надежному перекрытию зазоров за счет металла-уплотнителя, а его излишки размещаются в кольцевых пазах по бокам проточек. Надежность получения герметичного соединения зависит также от толщины образования окисной пленки на поверхностях кольцевых поясков 22. Исследования показали, что окисные пленки толщиной более 10 Л

0 препятствуют взаимному смачиванию поверхностей кольцевых поясков, что приводит к нарушению герметичности соединения. Время образования окисной пленки такой толщины для металла5уплотнителя, например индия, измеряется десятками минут. А так как про- цесс перемещения запорного органа, когда его облуженные поверхности подвергаются воздействию остаточной газовой среды вакуумного объема,составля0ет несколько секунд, то окисная пленка не успевает нарасти. Поэтому в зоне соединения защитных фланцев с корпусом и запорным органом происходит -контакт чистых, неокисленных кольце5вых поясков 22 из расплавленного металла-уплотнителя, что обеспечивает их взаимное смачивание и получение надежного герметичного соединения. Затем выключается электронагреватель

0 3 и включается система охлаждения 2. После затвердевания металла-уплотнителя система охлаждения 2 выключается, и процесс закрытия затвора счиi тается завершенным.

; Процесс открытия затвора происходит в обратном порядке.

Предлагаемая конструкция позволяет, благодаря использованию сил поверхностного натяжения металла-уплот0нителя, обеспечить работу затвора при произвольной ориентации в пространстве. При этом, как показали длительнь1е исследования, данная конструкция позволяет существенно увеличить

5 ресурс работы ввиду отсутствия окисления герметизируемых поверхностей.

Использование механизма перемещения в вакууме с узлами на гибких упругих элементах позволяет отказаться

0 от узлов трения скольжения и качения, что в условиях сверхвысоковакуумного прогрева делает конструкцию абсолютно надежной, так как при перемещении элементов конструкции практи5чески отсутствует их износ. Использование упругих элементов вместо узлов трения и качения существенно снижает затраты на изготовление затвора, по сравнению с использованием дорогостоящих нержавеющих подшипниковых узлов. Формула изобретения Сверхвысоковакуумный плоский затвор, содержащий корпус, систему нагрева и охлаждения и металл-уплотнитель, взаимодействующий с запорным органом, связанным с приводом, от личающийся тем, что, с целью повышения надежности и удобства обслуживания, затвор снабжен защитными фланцами, выполненными в вид размещенных в корпусе фигурных колец снабженных кронштейнами с радиальным пазами и связанных с корпусом посред ством упругих элементов, а запорный орган выполнен в виде диска с кронштейном, в котором выполнен паз, ус тановленного в корпусе на поворотной оси, размещенной в обойме, связанной с корпусом- посредством упругого зле68мента, причем, связь запорного органа с приводом выполнена в виде фигурного кронштейна, один конец которого связан с приводом, а другой - снабжен пальцем, пропущенным через паз кронштейна запорного органа, и направляющими валами с упорными шайбами, подпружиненными к кронштейнам защитных фланцев и пропущенными через их радиальные пазы, а на обращенных друг к другу поверхностях корпуса и диска, а также - диска и защитных фланцев выполнены, соответственно, кольцевые каналы и ответные им кольцевые выступы трапецеидальной формы с боковыми кольцевыми проточками. Источники информации, принятые во внимание при экспертизе 1.Пипко А.И., Плисковкий В.Я. и Пенчко Е.А. Конструирование и расчет вакуумных систем. М., 1970, с. 112, 113. 2.Авторское свидетельство СССР № 652403, кл. F 16 К 51/02, 1977 (прототип).

Авторы

Даты

1981-11-23—Публикация

1980-03-13—Подача