(54) СВЕРХВЫСОКОВАКУУМНЫЙ ЗАТВОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверхвысоковакуумный плоский затвор | 1980 |

|

SU883586A1 |

| Сверхвысоковакуумный клапан | 1979 |

|

SU872881A1 |

| Сверхвысоковакуумный затвор | 1981 |

|

SU983370A1 |

| Запорное устройство | 1979 |

|

SU838254A1 |

| Быстроразъемное сверхвысоковакуумное фланцевое соединение | 1980 |

|

SU934149A1 |

| Сверхвысоковакуумный клапан | 1981 |

|

SU974011A1 |

| Быстроразъемное сверхвысоковакуумное фланцевое соединение | 1976 |

|

SU737692A1 |

| Сверхвысоковакуумный цельнометаллический прогреваемый затвор | 1977 |

|

SU652403A1 |

| Быстроразъемное сверхвысоковакуум-HOE уСТРОйСТВО | 1979 |

|

SU806974A1 |

| Быстроразъемное сверхвысоковакуумное соединение | 1980 |

|

SU892105A1 |

t

Изобретение относится к арматурестроению и может быть использовано, например, в сверхвысоковакуумных установках для обеспечения средств откачки, в системах шлюзования в печах отжига.

Известна конструкция сверхвысоковакуумного цельнометаллического прогреваемого затвора, содержащая крр.пус, ванну с металлом-уплотнителем, взаимодействующим с герметизирующим экраном, снабженным в нижней части V-образным желобом, в котором размещено подвижное фасонное кольцо, связанное с механизмом перемещения til

Недостатком этого затвора является размещение в вакууме большого числа узлов трения качения и скольжения, что в условиях высокотемпературного прогрева,, необходимого для получения сверхвысокого вакуума, приводит к образованию ювенильно чистых поверзснОстей с последующим схватыванием трущихся поверхностей и тем самым снижает надежность работы механизма перемещения. Наличие подпружиненного фасонного кольца, совершающего возвратно-поступательное движение в вакууйе и в расплавленном металле усложняет конструкцию и снижает ее надежность

ввиду роста коэффициента трения В вакууме и схватывания трущихся поверхностей деталей. Это приводит к перекосам фасонного кольца относительно герметизирующего экрана и к окислению металла-уплотнителя.

Наиболее близким к предлагаемому является затвор, содержащий корпус, в котором размещен герметизирующий

10 экран со штоком, связанным с валом механизма перемещения, снабженного сильфонным уплотнительным узлом, ванну с металлом-уплотнителем и электронагреватель ТЗ}

15

Недостатком этого затвора является то, что ресурс его работы ограничивается временем образования окисной пленки на поверхности металла-уплотнителя в. ванне и на поверх20ности герметизирующего экран при взаимодействии его не только с атмосферой, но и с остаточной газовой средой вакуумного объема. Поверхность герметизирующего экрана, покрытая

25 пленкой окиси, не смачивается металлом-уплотнителем ванны, что нарушает герметичность соединения. Проводимость затвора низка из-за того, что герметизирукяций экран расположен в момент открытия в проходе затвора. .

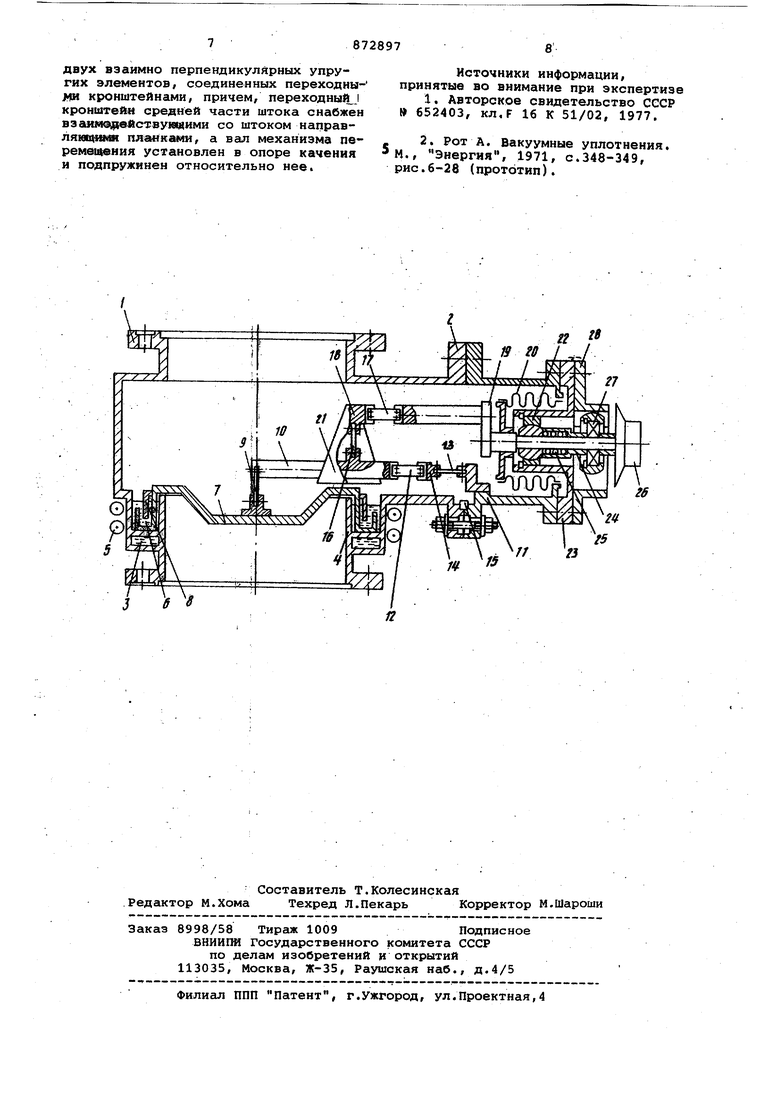

30 Кроме этого, механизм перемещения в вакууме выполнен на узлах трения скольжения, что в условиях сверхвысокого безмасляного вакуума и высокотемпературного прогрева приводит к образованию чистых ювенильных поверхностей, к резкому росту коэффициента трения до единицы и выше, а затем к схватыванию и диффузионной сварке элементов механизма перемещения, что в конечном счете, снижает надежность устройства. Цель изобретения - повышение надежности. Эта цель достигается тем, что гер метизирующий экран соединен с одним концом штока посредством упругого элемента, а другой конец штока и сред няя его часть связаны, соответственн корпусом и валом механизма перемещения посредством соединительных узлов, каждый из которых выполнен в ви де двух взаимно перпендикулярных упругих элементов, соединенных переход ными кронштейнами, причем, переходно кронштейн средней части штока снабже взаимодействующими со штоком направляющими планками, а вал механизма перемещения установлен в опоре качения и подпружинен относительно нее, На чертеже представлена конструкция сверхвысоковакуумного затвора. Затвор содержит корпус 1, состоящий из верхнего и нижнего фланцев, бокового пристыковочного фланца 2, системы охлаждения 3 и кольцевой ван ны 4. Снаружи кольцевой ванны размещен электронагреватель 5, а внутри металл-уплотнитель 6, взаимодействую щий с герметизирующим экраном 7, выполне1нным в. нижней части в виде коль цевого канала, в который с зазором установлен нижний конец защитного ци линдрического экрана 8, верхний конец которого приварен к герметизирую щему экрану 7. При этом внешний зазор между наружной поверхностью защи ного экрана и внутренней цилиндрической пбверхностью кольцевого канала по крайней мере в два раза меньше внутреннего зазора между внутренней поверхностью эгидитного экрана .и цилиндрической поверхностью кольцевого канала, а высота столба металла-упло нителя в кольцевой ванне более, чем в два раза превосходит высоту кольце вого канала, величина которой меньше чем внутренний зазор. При этом внутренняя поверхность ванны 4, внутренняя поверхность кольцевого канала герметизирующего экрана 7 и нижний конец защитнсдго цилиндрического экра на 8 покрыты материалом, например се ребром, хорошо смачиваемым металлоуплотнителем, например оловом, индием или их эвтектикой. Герметизирующий экран 7 посредством упругого эле мента 9 соединен со штоком 10, конец которого соединен с фланцем механизма перемещения 11 через карданный узел, выполненный в виде двух взаимно перпендикулярных упругих элементов 12,13, соединенных между собой посредством переходного кронштейна 14 Фланец 11 присоединен к боковому пристыковочному фланцу 2 корпуса 1 через уплотнительную прокладку 15. Вблизи карданного узла шток 10, посредством взаимно перпендикулярных упругих элементов 16, 17, соединенных между собой через угловой переходной кронштейн 18, связан с валом 19, герметизированным посредством сильфонного узла 20. На боковых сторонах переходного кронштейна 18 укреплены направляющие планки 21, нижняя часть которых размещена по обе стороны штока 10. Указанные планки устраняют нежелательный крутящий момент в упругом элементе 16 в процессе перемещения вала 19. Вал 19 установлен в сферическом подшипнике 22, закрепленном в кронштейне 23, установленном на фланце механизма перемещения 11. При этом на валу 19 установлена упорная втулка 24 , взаимодействующая с пружиной 25,поджатой относительно сферического подшипника 22.На конце вала 19 установлена ручка 26 и подшипник 27, взаимодействующий с профилированным кулачком 28, закрепленном на крвнштейне Свыерхвысоковакуумный затвор работает следующим образом. В открытом положении герметизирующий экран 7 выведен из кольцевой ванны 4 и отведен в сторону от проходного отверстия пристыковочных фланцев корпуса 1. При этом во внутренней полости кольцевого канала герметизирующего экрана 7 находится металл-уплотнитель в твердой фазе, уровень которого определяется высотой канала ь одинаков по обе стороны защитного цилиндрического экрана 8. Поверхность металла-уплотнителя 6,расположенного с наружной стороны цилиндрического экрана, подвергаясь воздействию остаточной газовой среды и атмосферы, покрыта прочной и плотной окисной пленкой с температурой диссоциации порядка 2000°С. Перед перемещением герметизирующего экрана включается электронагреватель 5 и расплавляется металл-уплотнитель 6, размещенный в кольцевой ванне 4. Затем посредством ручки 26 производится перемещение подшипника 27 по профилю кулачка 28, что приводит к уг ловому перемещению размещенного в вакууме конца вала 19 относительно сферического подшипника 22. Перемещение вала происходит в горизонтальной плоскости, перпендикулярной плоскости чертежа. При этом в результате воз никновения изгибающего момента в упругом элементе 17 на переходной кронштейн 18 действует сила, переда ваемая посредством направляющих пла нок на шток 10, что приводит к возникновению изгибающего момента в уп ругих элементах 12,13. Ввиду большо жесткости упругих элементов 12,13 во взаимно перпендикулярных плоскостях упругий элемент 13 остается в прежне положении, а упругий элемент 12 осу щест:;ляя угловое перемещение штока в горизонтальной плоскости, перпенди кулярной плоскости чертежа, относительно переходного кронштейна 14, Ввиду наличия разных центров углового перемещения штока 10 и вала 19, последнему требуется дополнительное осевое перемещение, что обеспечивается за счет скользящей посадки вала 19 в сферическом подшипнике 22, а пружина 25 облегчает это перемещение компенсируя нагрузку от атмосферного давления, действующего на сильфонный узел 20. При этом конец штока 10 с герметизирующим э.краном 7 занимает положение в проходе между пристыковочными фланцами корпуса 1. При дальнейшем перемещении подшипника 27 .,по профилю кулачка 28 происходит Угловое перемещение вниз в плоскости чертежа конца вала 19, размещенного в вакууме. При этом жесткость упругих элементов 12,17, размещенных в плоскости чертежа, максимальна, а жесткость упругих элементов 9,13,16 размещенных в плоскости, перпендикулярной плоскости чертежа минимальна, что и приводит к изгибанию последних и к угловому перемещению вниз конца штока 10 относительно места укрепления упругого элемента 13 к фланцу механизма перемещения 11. При этом герметизирующий экран 7 перемещается в расплавленный металл-уплотнитель б кольцевой ванны 4. В первый момент металл-уплотнитель ванны не смачивает металл-уплотнитель в кольцевом канале герметизирующего экрана ввиду наличия на его поверхности окисной пленки, что мешает герметизации, а уровень нерасплавленного металла-уплотнителя с внутренней стороны защитного цилиндрического экрана находится ниже уровня металла-уплотнителя в ванне 4. Однако пос ле расплавления металла-уплотнителя в кольцевом канале герметизирующего экрана 7 в силу закона. Паскаля для сообщающихся сосудов уровень металла-уплотнителя по обе стороны защитного цилиндрического экрана вырав нивается. Этот процесс сопровождается течением жидкого метбшла-уплотнителя в зазоре между наружной повер ностью защитного экрана и внутренней стенкой кольцевого канала герметизирующего экрана 7, а это приводит к разрыву предварительно образовавшейся окисной пленки и к контакту чистого неокисленного металла-уплотнителя с чистой неокисленной поверхностью защитного экрана, что обеспечивает полную смачиваембсть и герметичность соединения. Затем выключается электронагреватель 5,включается система охлаждения 3 и после затвердевания .leтaллa-yплoтнитeля 6 система охлаждения выключается.Процесс открытия затвора происходит в обратном порядке. Предлагаемый затвор позволяет сократить время герметизации-разгерметизации за счет возможн©сти вскрытия на атмосферу при температуре, близкой к температуре плавления металлауплотнителя. Это вэ.зможао вследствие того, что герметиШ-ость соединения не зависит от ч-исла циклов гермётизации-разгерметизации, так как окисление поверхности металла-уплотнителя в ванне и в кольцевом канале не влияет на процесс герметизации.При этом осуществление кинематической развязки герметизирующего экрана от штока, а его, в свою очередь, от вала и фланца механизма перемещения посредством упругих элементов, позволяет избежать влияния термических поводок и изменения линейных размеров в механизме перемещения на процесс получения бездефектного спая между кольцевой ванной и герметизирующим экраном при кристаллизации металла-уплотнителя, что -дает возможность разрабатывать конструкции плоских затворов с диаметром до метра и более. Использование в данном затворе механизма перемещения в вакууме с карданными узлами на гибких упругих элементах по- о зволяет полностью отказаться от узлов трения скольжения и 1 ачения,что в условиях вакуумного прогрева делает конструкцию абсолютно надежной, так как практически отсутствует износ элементов конструкции.. Использование упругих элементов вместо узлов трения снижает затраты на изготовление затвора при повышении надежности его работы. Формула изобретения Сверхвысоковакуумный затвор, содержащий корпус, в котором размещен герметизирующий экран со штоком связанным с валом механизма перемещения, снабженного сильфонным уплотнительным узлом, ван«у с металломуплотнителем и электродвигатель, о тличающийся тем, чт®, с целью повышения наде-жи©сти герметизирующий экран соединен с одним концом тока посредством упругого элет 1ента, а другой конец штока и средняя его асть связаны, соответственно с корпусом и валом механ изма перемещения посредством соединительных узлов, каждый из которых выполнен в виде

двух взаимно перпендикулярных упругих элементов, соединенных переходнымя кронштейнами, причем, переходный,. кронштейн средней части штока снабжен взаимо рвЯствуюйими со штоком направля1вщ«мя планками, а вал механизма пвреме14виия установлен в опоре качения и подпружинен относительно Hesi

Источники информации, принятые во внимание при экспертизе

. 2. Рот А. Вакуумные уплотнения. М., Энергия, 1971, с.348-349, рис.6-28 (прототип).

Авторы

Даты

1981-10-15—Публикация

1980-01-04—Подача