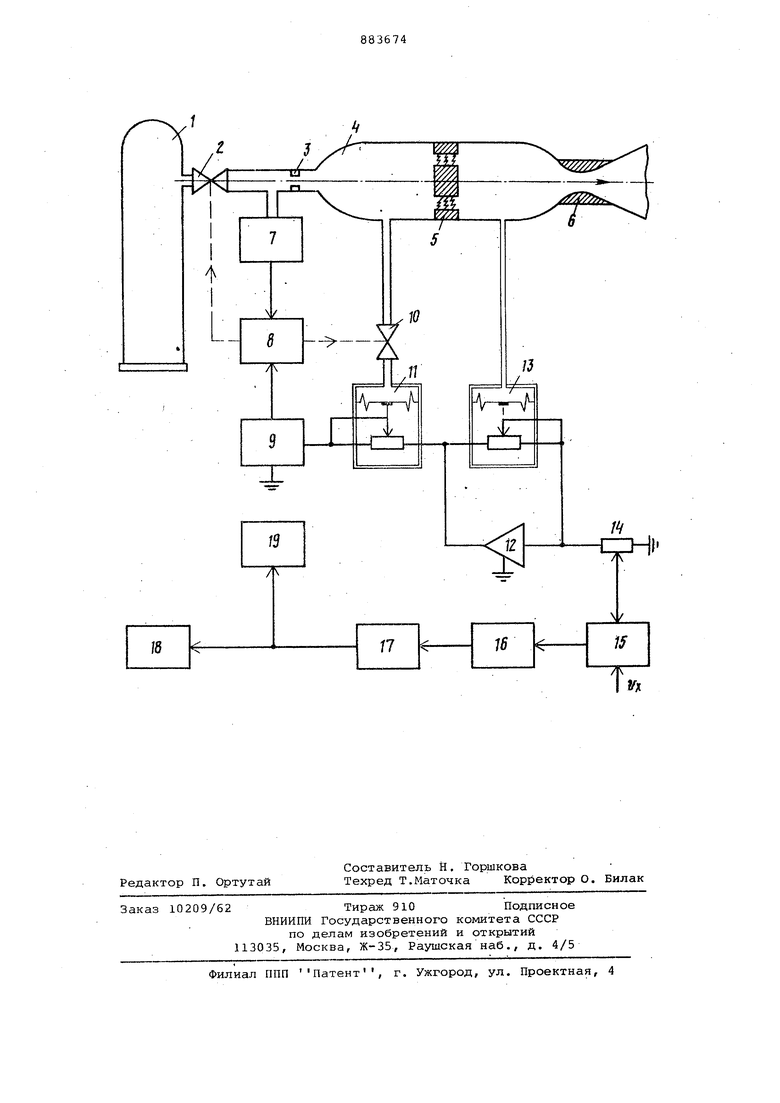

Изобретение относится к контрольно-измерительной технике и автоматическому управлению и обеспечивает автоматический контроль температуры газа свыше 2000с в объектах вида проточной емкости, скорость потока в которых может достигать сверхзвуковых значений. Описываемое устройство косвенного измерения температуры основано на расходном методе и может быть исполь зовано в экспериментальных установках лабораторного и промышленного типа с высокотемпературными электродуговыми нагревателями газа, работа,, ющими в диапазоне от 2000°С до 8000 Известно устройство для измерения температуры рабочего потока, содержа щее термопару,включенную через фильт в схему измерительного прибора,и тре обмоточный трансформатор,одна из обм ток которого через конденсатор подключена к термопаре 1. Недостатками этого устройства являются ограниченный диапазон рабочих температур, обусловленный непригодностью термопар для измерения температур выше 200ос, невысокая точность измерения из-за возмущения.рабочего потока в проточной камере кожухом термопары и конструкциями крепления датчика, а также значительная инерционность измерительной системы, в связи с чем ее невозможно использовать для быстропротекающих процессов. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для измерения температуры в проточной камере, содержащее установленный в ней генератор низкотемпературной плазмы, критические сопла на выходе и входе камеры, регулирующий вентиль и датчик давления газа на входе камеры, выход которого соединен с одним, из входов управления, к одному из выходов которого подключен регулирующий вентиль,датчики давления холодного и горячего газа в камере 2 . Недостатками известного устройства являются ограниченный диапазон применения и низкая эффективность экспе1 иментальных исследований. Цель изобретения - повышение эффективности экспериментальных исследований при высокой температуре торможения газа. Поставленная цель достигается тем что в известное устройство, содержащее установленный в ней генератор низкотемпературной плазмы, критические сопла на входе и выходе камеры, регулирующий вентиль и датчик давления газа на входе камеры, выход которого соединен с одним из входов блока управления, к одному из выхо дов которого подключен регулирующий вентиль, датчики давления холодного и горячего газа в камере, соответст венно до и после генератора низкотемпературной плазмы, в него введены запорный вентиль, задатчик отношения показателей адиабаты реального и идеального газов, решающий уси литель, блок согласования, преобразователь аналог-код, цифровой индикатор и двухкоординатный функционал ный преобразователь с блоком програ мы, вход которого соединен с датчиком отношения показателей адиабаты реального и идеального газов, включенным на выходе усилителя, в прямо цепи которого включен датчик давления холодного газа, а в цепи обратной связи - датчик давления горячего газа, один .из выходов которого, соединен с зада-тчиком отношения, пр этом выход двухкоординатного функци онального преобразователя через бло согласования и преобразова тель анал код подключен к индикатору, а датчи холодного газа сообщен с проточной камерой через запорный вентиль, цеп управления которого соединена с одним из выходов блока управления. Устройство производит непрерывное вычисление температуры торможения газа в соответствии со следующим алгоритмом: РГ 1, (к,)(р ) Х , где V-,V - температура холодного и горячего газов; Р ,Р - давление холодного и го 1 рячего газов; К ,К - показатели адиабаты иде ального и реального газов. . При этом величины давления холод ного и горячего газов непрерывно из меряются в процессе эксперимента, а температура холодного газа и показатели адиабаты задаются перед экс-периментом. На чертеже показана принципиальная схема устройства для измерения температуры торможения газа в проточной емкости. Устройство содержит питающую бал лонную 1 сжатого газа, соединенную через регулирующий вентиль 2 и вход ное критическое сопло 3 (показано условно) с проточной камерой 4, вну ри которой установлен генератор 5 низкотемпературной плазмы, а на выходе - выходное критическое сопло 6. Перед критическим соплом установлен датчик 7 давления газа, выход которого подключен к блоку 8 управления экспериментальной установки, питание которой осуществляется от источника 9 стабилизированного питания. При этом один выход блока управления связан через привод (не показан) с регулирующим вентилем 2, а другой выход - с запорным вентилем 10, который импульсным каналом по входу соединен с проточной камерой 4 до генератора 5 плазмы, а по выходу с датчиком 11 давления холодного газа, при этом потенциометр датчика включен в прямую цепь решающего усилителя 12, а в цепь обратной связи того же усилителя включен датчик 13 давления горячего газа, который своим импульсным каналом подключен к проточной камере за генератором 5 плазмы. Один из полюсов датчика 13 совместно со средней точкой (подвижным контактом) соединен с датчиком 14 отношения показателей адиабаты реального и идеального газов, включенным на выходе решающего усилителя по схеме выходного сигнала. Выход усилителя 12 соединен одним из входов двухкоординатного функционального преобразователя с блоком 15 программы, воспроизводящим графическую зависимость температуры горячего газа V от Pj,Pp,K, Kg, V . На другой вхЬд функционального преобразователя подключен датчик температуры холодного газа (показан условно). Выход функционального преобразователя через блок 16 согласования и преобразователь 17 аналог-код с цифровым индикатором 18 соединён с системой 19 регулирования температуры. .Устройство работает следующим образом. Воздух на баллонной 1 через регулирующий вентиль 2 и критическое сопло 3 подается в проточную камеру 4 экспериментальной установки и далее через выходное сопло 6 в рабочую часть (не показана), сообщающуюся с атмосферой. С помощью датчика 7 давления, включенного перед критическим соплом 3, и регулирующего вентиля 2 система управления питаемая от стабилизированного источника 9 питания, поддерживает заданное давление газа перед критическим соплом 3, а следовательно, и расход газа по всему тракту экспериментальной установки. Во время вывода установки на заданный по давлению режим включается генератор 5 низкотемпературной плазмы, который доводит температуру холодного газа в проточной камере до 2000С-8000 С.

Непосредственно перед включением, генератора 5 существовавшее в датчике 11 давление холодного газа отсекается по сигналу блока 8 управления запорным вентилем 10, а датчик 13 измеряет текущее значение давления горя чего газа, прошедшего через электрическую дугу генератора.

Собранные на базе решающего усилителя 12 датчики 11 и 13 формируют сигнал отношения Рр/Р, который перемножается с величиной К2/К., пред:Варительно установленной на задатчике 14, и подается на один из входов двухкоординатного функционального преобразователя 15, на другой вход которого подается сигнал с датчика температуры холодного газа V,

По указанной графически заданной зависимости

J(.)

функциональный преобразователь вычисляет в аналоговой форме текущее значение температуры горячего газа между генератором 5 плазмы и.выходным соплом проточной камеры 4. Эта величина через блок 16 согласования и преобразователь 17 аналог-код поступает для визуальной регистрации на цифровой индикатор 18 и одновременно в систему 19 регулирования температуры.

Использование новых элементов: двухкоординатного функционального преобразователя с блоком nporpaMivoj, задатчика отношения показателей адиабаты реального и идеального газов, решающего усилителя, в прямой цепи которого включен датчик давления холодного газа, а в цепи обратной связи - датчик давления 17орячего газа, запорного вентиля в цепи импульсного канала давления холодного газа, а также взаимных связей между перечисленными элементами и блоком управления позволяет создать устройство для измерения высокой температуры торможения в диапазоне от 2000°С до 8000°С с точностью порядка 2% при гиперзвуковых скоростях истечения газа

Это, в свою очередь, позволяет для среднемасштабных установок сократить расход газа на 6-8% и электроэнергии на 14-18%.

Формула изобретения

Устройство для измерения температуры торможения газа в проточной камере, содержащее установленный в ней генератор низкотемпературной плазмы, критические сопла на входе и выходе камеры, регулирующий вентиль и датчик давления газа на входе камеры, выход которого соединен с одним из входов блока управления, к одному из выходов которого подключен регулирующий вентиль, датчики давления холодного и. горячего газа в камере, соответственно до и после генератора низкотемпературной плазмы, отличающееся тем, что, с целью повышения эффективности экспериментальных исследований при высокой температуре торможения газа, в устройство введены запорный вентиль, задатчик отношения показателей адиабаты реального и идеального газов, решающий усилитель, блок согласования, преобразователь аналог-код, цифровой индикатор и двухкоординатный функциональный преобразователь с блоком программы, вход которого соединен с задатчиком отношения показателей адиабаты реального и идеалного газов, включенным на выходе решающего усилитгеля, в .прямой цепи которого включен датчик давления холодного газа, а в цепи обратной связи датчик давления горячего газа, один из выходов которого соединен с задатчиком отношения, при этом выход двухкоординатного функционального преобразователя через блок согласования и преобразователь аналог-код подключен к цифровому индикатору, а датчик холодного газа сообщен с проточной камерой через запорный вентиль, цепь управления которого соединена с одним из выходов блока управления.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 300782, кл. G 01 К 7/10, 1971.

2. Поун А. И ГОйн К. Аэродинамические трубы больших скоростей. Мир, 1968, с. 240 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для регулирования температуры газа в проточной камере | 1979 |

|

SU873218A1 |

| Система управления газодинамическойуСТАНОВКОй | 1979 |

|

SU805272A1 |

| Устройство для регулирования соотношения расходов двух смешиваемых потоков | 1982 |

|

SU1062658A1 |

| Водогрейный котел | 2019 |

|

RU2723656C1 |

| Устройство для регулирования давления в газодинамической установке | 1975 |

|

SU529448A1 |

| Система регулирования давления газа | 1986 |

|

SU1425620A1 |

| Способ определения показателя адиабаты газа | 1983 |

|

SU1108304A1 |

| Устройство для регулирования температуры в камере газового потока | 1977 |

|

SU658535A1 |

| ТЕПЛОЭЛЕКТРОГЕНЕРАТОР | 1996 |

|

RU2099642C1 |

| Способ создания рабочего потока в аэродинамической трубе | 1987 |

|

SU1496450A1 |

Авторы

Даты

1981-11-23—Публикация

1979-12-07—Подача