(54) УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ОТКАЧИВАНИЯ СЖИЖЕННОГО ТАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выпуска сжиженного газа из емкости | 1979 |

|

SU1008566A1 |

| Установка для хранения и откачивания сжиженного газа | 1981 |

|

SU1015205A1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2352877C2 |

| Способ работы компрессионной холодильной машины и холодильная машина | 1990 |

|

SU1747818A1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| КАСКАДНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 1989 |

|

SU1826669A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ АБСОРБЦИОННО-КОМПРЕССИОННОГО ХОЛОДИЛЬНОГО АГРЕГАТА | 1999 |

|

RU2152566C1 |

| Устройство для концентрирования растворов вымораживанием | 1984 |

|

SU1223945A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ, ПРИ СЖИЖЕНИИ ПРИРОДНОГО ГАЗА | 1994 |

|

RU2121637C1 |

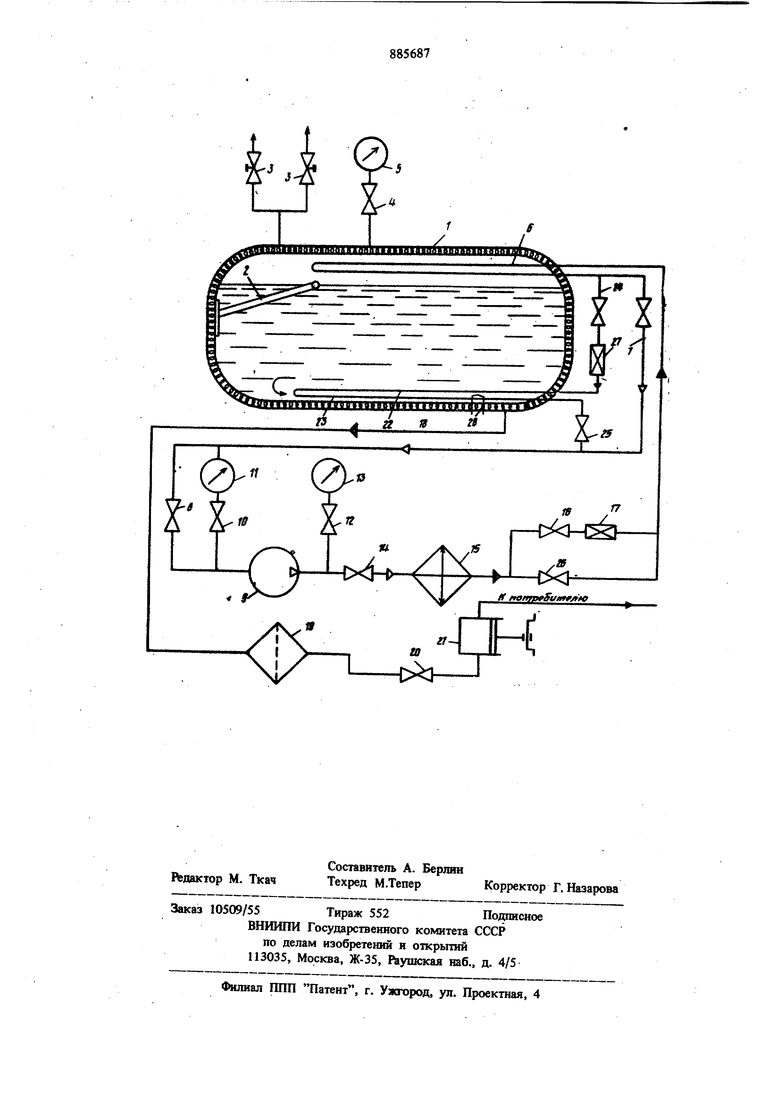

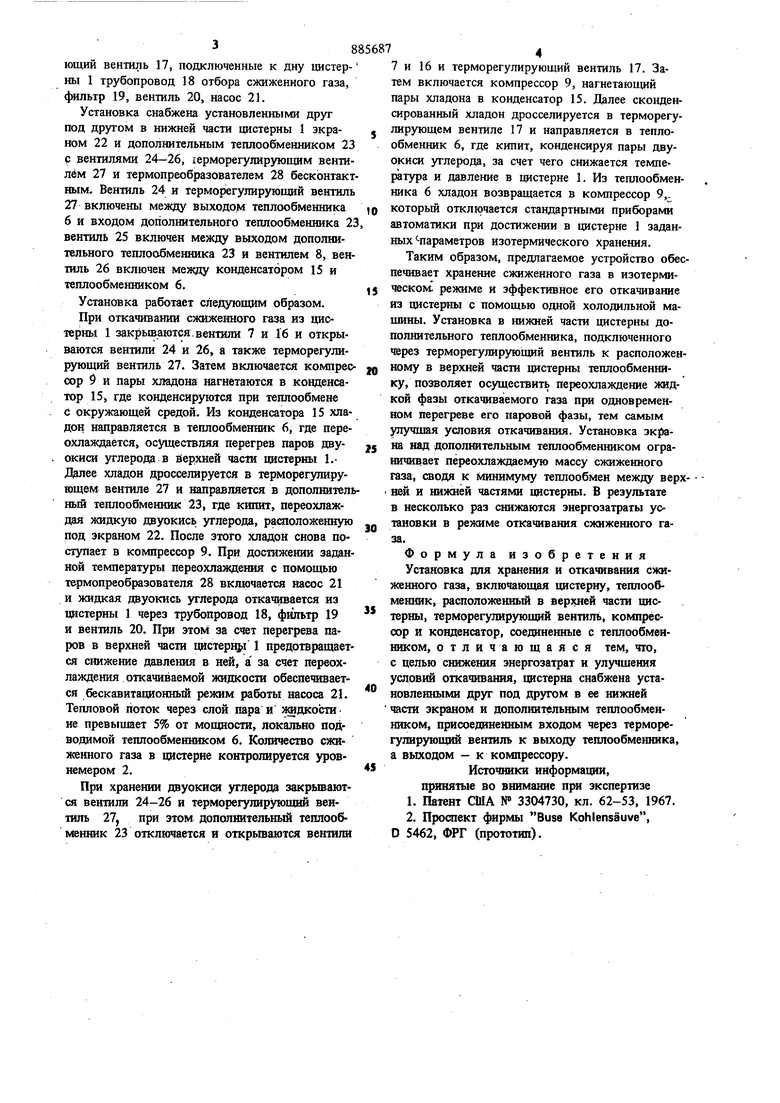

Изобретение относится к холодильной технике, а именно к установкам для хранения и откачивания сжиженных газов из резервуаров, цистерн. Известна установка для откачивания сжиженного газа, содержащая цистерну, испаритель, компрессор и вентиля 1. Недостатком известной установки является отсутствие теплообменника и конденсатора, что не дает возможности поддерживать необходимы режимы хранения и откачивания сжиженного газа. Известна также установка для хранения и от качивания сжиженного газа, содержащая цистерну, теплообменник, расположенный в верхней части цистерны, терморегулирующий вентиль, компрессор и конденсатор, соединенные с теплообменником 2. Недостатком известной установки является отсутствие средств для переохлаждения откачИ ваемого сжиженного газа при одновременном . подогреве его паров, что не позволяет зффективно эксплуатировать установку в процессе опорожнения цистерны. Цель изобретения - снижение энергозатрат и улучшение условий откачивания. Поставленная цель достигается тем, что установка для хранения и откачивания сжиженного газа, включающая цистерну, теплообменник, расположенный в верхней части цнстерны, терморегулирующий вентиль, компрессор и конденсатор, соединенные с теплообменником, цистерна снабжена установленными друг под рругом в ее нижней части экраном и дополнительньпм теплообменником, щжсоединенным входом через терморегулирующий вентиль к выходу теплообменника, а выходом - к компрессору. На чертеже приведена схема установки для тфанения и откачивания сжиженного газа. Установка содержит цистерну 1 с уровнемером 2, предохранительным клапанами 3, вентилем 4 и манометром 5, расположенный в ее верхней части теплообменник 6, последовательно соединенные с ним вентиль 7 и 8, компрессор 9 с подключенными к его Bxojjy вентилем 10, манометром 11 и к его выходу - вентилем 12 и манометром 13, вентиль 14, конденсатор 15 хладона, вентиль 16, терморегулирующий вентиль 17, подключенные к дну цистерны 1 трубопровод 18 отбора сжиженного газа, фильтр 19, вентиль 20, насос 21.

Установка снабжена установленными друг под другом в нижней части цистерны 1 экраном 22 и дополнительным теплообменником 23 р вентилями 24-26, 1ерморегулнрующим вентилем 27 и термопреобразователем 28 бесконтактным. Вентиль 24 и терморегулируюищй вентиль 27 включены между выходом теплообменника 6 и входом дополнительного теплообменника 23 вентиль 25 включён между выходом дополнительного теплообменника 23 и вентилем 8, вентиль 26 включен между конденсатором 15 и теплообменником 6.

Установка работает следующим образом.

При откачивании сжиженного газа из цистерны 1 закрьшаются.вентили 7 и 16 и открываются вентили 24 и 26, а также терморегулирующий вентиль 27. Затем включается компрессор 9 и пары хладона нагнетаются в конденсатор 15, где конденсируются при теплообмене с окружающей средой. Из конденсатора 15 хладон направляется в теплообменник 6, где переохлаждается, осуществляя перегрев паров двуокиси углерода в верхней части цистерны 1.Далее хладон дросселируется в те шорегулирующем вентиле 27 и направляется в дополнительный теплообменник 23, где кипит, переохлаждая жидкую двуокись углерода, раетоложенную под экраном 22. После этого хладон снова поступает в компрессор 9. При достижении заданной температуры переохлаждения с помощью термопреобразователя 28 включается насос 21 и жидкая двуокись углерода откачивается из цистерны 1 через трубопровод 18, фштьтр 19 и вентиль 20. При этом за счет перегрева паров в верхней части цистерщ.1 1 предотвращается снижение давления в ней, а за счет переохлаждения откачиваемой жидкости обеспечивается бескавитационный режим работы насоса 21. Тепловой поток через слой пара и яшдкости не превышает 5% от мощности, локально под водимой теплообменником 6. Количество сжиженного газа в цистерне контролируется уровнемером 2.

При хранении двуокиси углерода закрываются вентили 24-26 и терморегулирующий венпри этом допол1Штельный теплообтиль 27, отключается и открываются вентили

менник

7 и 16 и терморегулирующий вентиль 17. Затем включается компрессор 9, нагнетающий пары хладона в конденсатор 15. Далее сконденсированный хладон дросселируется в терморегулнрующем вентиле 17 и направляется в теплообменник 6, где кипит, конденсируя пары двуокиси углерода, за счет чего снижается температура и давление в цистерне 1. Из теплообменника 6 хладон возвращается в компрессор 9,.

который отключается стандартными приборами автоматики при достижении в цистерне 1 заданных параметров изотермического хранения.

Таким образом, предлагаемое устройство обеспечивает хранение сжиженного газа в изотерми5 ческом. режиме и эффективное его откачивание из цистерны с помощью одной холодильной мащины. Установка в нижней части цистерны дополнительного теплообменника, подключенного через терморегулирующий вентиль к расположенному в верхней части цистерны теплообменнику, позволяет осуществить переохлаждение жидкой фазы откачиваемого газа при одновременном перегреве его паровой фазы, тем самым улучшая условия откачивания. Установка экрана над дополнительным теплообменником ограничивает переохлаждаемую массу сжиженного газа, сводя к минимуму теплообмен между верх- ней и Ш1жней частями цистерны. В результате в несколько раз снижаются энергозатраты установки в режиме отка швания сжиженного газа.

Формула изобретения Установка для хранения и откачивания сжиженного газа, включающая цистерну, теплообменник, расположенный в верхней части цистерны, терморегулируюищй вентиль, компрессор и конденсатор, соеданенные с теплообменником, отличающаяся тем, что, с целью снижения энергозатрат и улучщения условий откачивания, цистерна снабжена установленными друг под другом в ее нижней части экраном и дополнительным теплообменником, присоединенным входом через терморегулирующий вентиль к выходу теплообменника, а выходом - к компрессору.

5Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1980-05-23—Подача