Предлагаемое изобретение относится к охлаждению текучих сред и применяется, в частности, при сжижении природного газа. Данное изобретение в первую очередь касается способа охлаждения текучей среды, используемого, в частности, для сжижения природного газа, способа, принадлежащего к интегральному многоступенчатому или каскадному типу, в соответствии с которым производится сжатие, по меньшей мере, в две ступени хладагента в виде смеси, составленной из компонентов с различной летучестью или температурой кипения, и после, по меньшей мере, каждой промежуточной ступени сжатия упомянутого хладагента осуществляется частичная конденсация упомянутой смеси, причем, по меньшей мере, некоторые сконденсированные фракции, а также газообразная фракция высокого давления, охлаждаются, подвергаются расширению и принимают участие в теплообмене, отбирая тепло от подлежащей охлаждению текучей среды, а затем снова подвергаются сжатию.

Давления, о которых речь будет идти ниже, представляют собой абсолютные давления.

Уже давно было предложено осуществлять сжижение природного газа с использованием так называемого "встроенного многоступенчатого или каскадного" цикла охлаждения, в котором применяется в качестве хладагента смесь текучих сред.

В данном случае хладагент представляет собой смесь некоторого числа различных газов, которыми, в частности, могут быть азот, некоторые углеводороды, такие, например, как метан, этилен, этан, пропан, бутан, пентан и т.д.

Этот хладагент в виде смеси текучих сред подвергается сжатию, сжижается, а затем подвергается переохлаждению при высоком давлении цикла, которое обычно составляет от 20 до 50 бар. Упомянутое выше сжижение смеси может быть осуществлено в один или в несколько этапов с отделением сконцентрированной жидкой фазы на каждом этапе этого процесса.

Полученные таким образом жидкие фазы после их переохлаждения подвергаются расширению при низком давлении цикла, составляющем обычно от 1,5 до 6 бар, и испаряются в противотоке подлежащего сжижению природного газа и газа цикла охлаждения.

После нагревания до температуры, близкой к температуре окружающей среды, хладагент в виде смеси текучих сред снова подвергается сжатию вплоть до достижения уже упомянутого ранее высокого давления цикла.

Для обеспечения возможности функционирования холодильной установки подобного рода необходимо располагать такой текучей средой в качестве хладагента, которая способна конденсироваться при температуре окружающей среды под высоким давлением данного цикла охлаждения. Это обстоятельство порождает специфические трудности, связанные с тем, что состав упомянутой смеси и применяемые значения давлений оптимизированы обычно для холодной части установки по сжижению природного газа и плохо соответствуют также высокоэффективному охлаждению в ее горячей части, то есть в части, работающей при температуре, заключенной в диапазоне от температуры окружающей среды (обычно эта температура составляет от +30oC до +40oC, что характерно для большинства районов добычи природного газа) до некоторой промежуточной температуры, составляющей обычно от - 20oC до - 40oC.

Таким образом, многочисленные существующие установки по сжижению природного газа используют для горячей части отдельный цикл охлаждения на пропане или на смеси пропана с этаном. Таким образом обеспечивается относительно небольшой расход энергии в удельном исчислении, но ценой существенного увеличения стоимости и сложности такой технологической установки.

Цель предлагаемого изобретения состоит в том, чтобы исключить отдельный цикл охлаждения и использовать, таким образом, единый компрессорный агрегат, то есть сформировать так называемый охлаждающий цикл с встроенным интегральным многоступенчатым каскадом так, чтобы обеспечить одновременно снижение удельной энергии данного процесса и относительное уменьшение необходимых для создания соответствующей установки капиталовложений.

Для достижения поставленной цели объектом предлагаемого изобретения является способ охлаждения описанного выше типа, отличающийся тем, что подвергается дистилляции газ, выходящий из предпоследней стадии или ступени сжатия в дистилляционной установке, верхняя или головная часть которой охлаждается с использованием жидкости, имеющей температуру, определенно более низкую, чем температура окружающей среды, с тем, чтобы образовать, с одной стороны, конденсат этой предпоследней ступени сжатия, а с другой стороны, парообразную фазу, которая затем направляется в последнюю ступень сжатия данной установки.

Заботясь о максимальной ясности последующего изложения, следует здесь определить, что понятие "температура окружающей среды" в нижеследующем тексте обозначает эталонную термодинамическую температуру, соответствующую температуре, имеющейся в месте расположения данной установки и используемой в технологическом цикле охлаждающей жидкости (в частности, воды), увеличенной на отклонение температуры, которое по конструктивным особенностям фиксируется на выходе холодильных машин установки (компрессоров, теплообменников и т.д.). На практике упомянутое выше отклонение составляет обычно от 23 до 10oC, а в предпочтительном варианте оно заключено в диапазоне от 5 до 8oC.

Отметим также, что температура охлаждения верхней части дистилляционной установки (строго соответствующая температуре используемой для этого охлаждения жидкости) будет заключена в диапазоне от 0 до 20oC и обычно будет составлять от 5 до 15oC для значения "температуры окружающей среды" (или температуры на входе пути теплообмена) в диапазоне от 15 до 45oC, обычно составляющей от 30 до 40oC.

Предлагаемый способ к тому же может обладать одной или несколькими следующими характеристиками:

- осуществляются охлаждение и частичная конденсация парообразной фазы верхней части дистилляционной установки путем теплообмена с, по меньшей мере, упомянутыми расширенными фракциями и производится охлаждение верхней части дистилляционной установки с полученной таким образом жидкой фазой;

- осуществляются охлаждение и частичная конденсация в окрестности температуры окружающей среды газа, выходящего из последней ступени сжатия, полученная жидкая фаза подвергается расширению и охлаждается головная часть дистилляционой установки посредством этой расширенной жидкой фазы;

- производится дефлегмация газа, выходящего из последней ступени сжатия в процессе его охлаждения;

- осуществляется непрямой (косвенный) теплообмен между жидкостью, появляющейся в результате охлаждения газа, выходящего из последней ступени сжатия, и парообразной фазой верхней части дистилляционной установки перед тем, как направить эту парообразную фазу в последнюю ступень сжатия и обеспечить расширение упомянутой жидкости;

- производится откачка, по меньшей мере, части конденсата первой ступени сжатия до давления выхода второй ступени сжатия и этот конденсат смешивается с газом, выходящим из этой второй ступени сжатия;

- в тех случаях, когда данный способ предназначен для использования при сжижении природного газа, содержащего азот, осуществляется переохлаждение подлежащего сжижению природного газа, полученного в результате охлаждения и последующего удаления азота, путем осуществления теплообмена с расширенным сжиженным природным газом, не подвергавшимся удалению азота;

- в тех случаях, когда предлагаемый способ предназначен для использования в процессе сжижения природного газа, содержащего азот, осуществляется первичная дезазотация природного газа под давлением его обработки во вспомогательной колонне, обеспечивается расширение до некоторого промежуточного давления части сжиженного природного газа, подвергавшегося этой первичной дезазотации или удалению азота, осуществляется испарение расширяющейся таким образом жидкости, обеспечивающее охлаждение верхней части упомянутой вспомогательной колонны, что производит горючий газ под промежуточным давлением. Этот горючий газ направляется в газовую турбину, приводящую в движение компрессор. Оставшаяся часть сжиженного природного газа, подвергавшегося операции дезазотации первичного этапа, а также парообразная фаза из головной части вспомогательной колонны, подвергаются обработке в колонне окончательной дезазотации под низким давлением, в результате которой в сборник поступает свободный от азота сжиженный природный газ, предназначенный для складирования и хранения.

Объектом предлагаемого изобретения является также холодильная установка для охлаждения текучей среды, в частности, для сжижения природного газа, позволяющая практически реализовать предложенный способ.

Эта холодильная установка содержит холодильный контур интегрального типа с встроенным многоступенчатым каскадом, в котором циркулирует хладагент в виде смеси. Эта холодильная установка содержит компрессор, имеющий, по меньшей мере, две ступени сжатия. Причем по меньшей мере промежуточные ступени снабжены каждая холодильником, и теплообменный контур. Эта холодильная установка отличается тем, что она содержит дистилляционный аппарат, питаемый от предпоследней ступени упомянутого выше компрессора, и верхняя часть этого дистилляционного аппарата соединена с всасывающей частью последней ступени компрессора, а также средства для охлаждения этой верхней части дистилляционного аппарата при помощи жидкости, имеющей температуру существенно ниже температуры окружающей среды.

В конкретном варианте практической реализации предлагаемой холодильной установки теплообменный контур образован двумя теплообменниками с расположенными последовательно пластинами, в частности одинаковой длины, связанными друг с другом концевыми сводами или колпачками и в случае необходимости сваренными вместе встык.

Ниже будет дано описание примеров практической реализации предлагаемого изобретения со ссылками на приведенные в приложении чертежи, на которых:

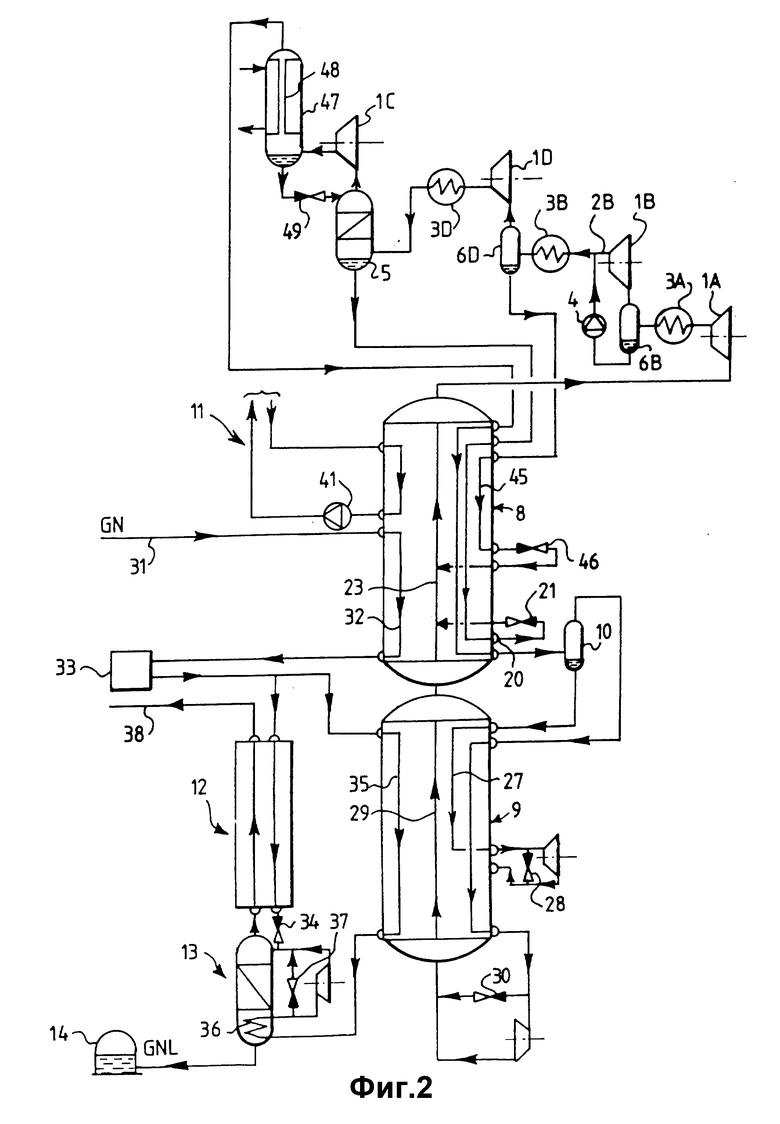

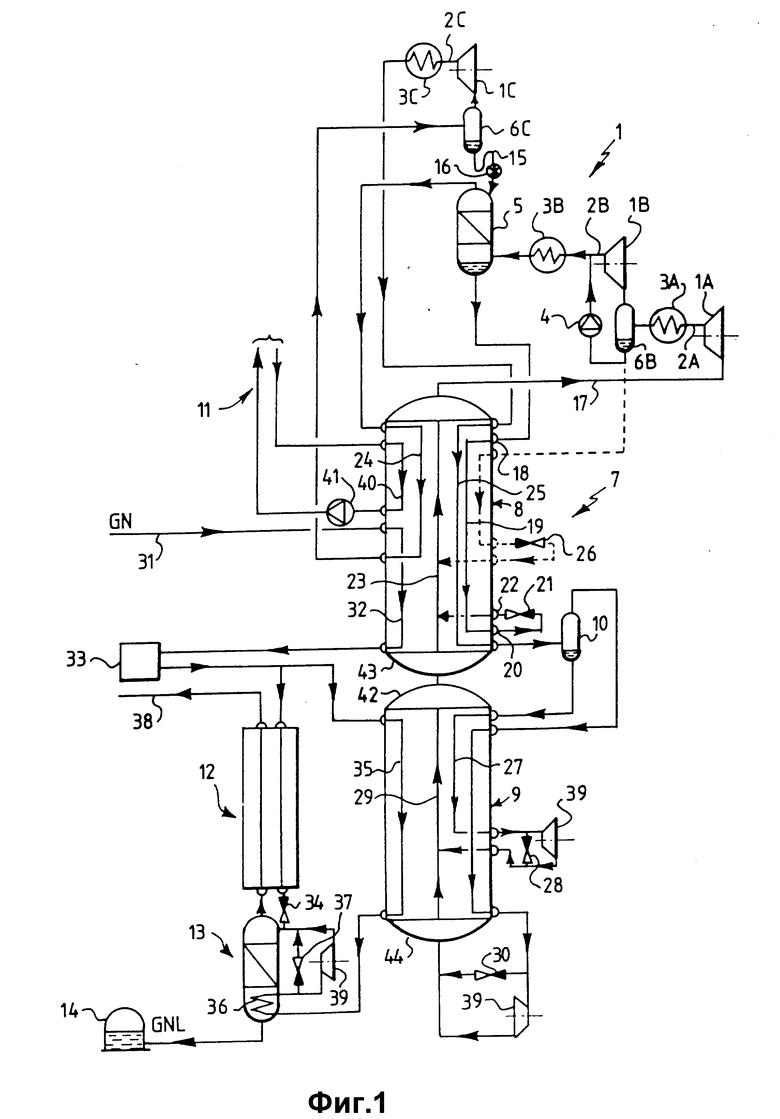

Фиг. 1 изображает схематически установку сжижения природного газа в соответствии с предлагаемым изобретением; фиг. 2 - схематически другой возможный вариант практической реализации установки в соответствии с предлагаемым изобретением; фиг. 3 - в увеличенном масштабе более детальное один из элементов установки, показанной на фиг. 2; фиг. 4 - схематически часть предлагаемой установки в варианте, показанном на фиг. 1; фиг. 5 - схематически один из возможных вариантов практической реализации холодной части установки, показанной на фиг. 1 или 2; фиг. 6 - частичный схематический вид другого возможного варианта практической реализации установки в соответствии с предлагаемым изобретением.

Установка по сжижению природного газа в соответствии с предлагаемым изобретением, представленная схематически на фиг. 1, содержит компрессор 1 единого цикла с тремя ступенями 1A, 1B, и 1C, причем каждая ступень компрессора нагнетает рабочее тело под давлением через соответствующий канал 2A, 2B, и 2C в соответствующий холодильник 3A, 3B, и 3C, охлаждаемый морской водой, которая обычно имеет температуру в диапазоне от 25 до 35oC; насос 4; дистилляционную колонну 5, имеющую несколько теоретических уровней; разделяющие камеры 6B и 6C, верхняя часть каждой из которых сообщается соответственно с всасывающей частью ступеней 1B и 1C компрессора; теплообменный контур 7, содержащий два последовательно расположенных теплообменника, а именно "горячий" теплообменник 8 и "холодный" теплообменник 9; промежуточную разделительную камеру 10; вспомогательный контур 11 охлаждающей жидкости; вспомогательный теплообменник 12; колонну 13 дезазотации или удаления азота; емкость для накопления и хранения сжиженного природного газа (GNL), обозначенную позицией 14.

Выход холодильника 3A соединен с разделительной емкостью или камерой 6B, донная часть которой соединена с всасывающей стороной насоса 4, нагнетающего под давлением текучую среду в канал 2B. Выход холодильника 3B сообщается с отстойником в нижней части колонны 5 и донная часть разделительной камеры 6C соединена самотеком через сифон 15 и регулировочный клапан 16 с головной частью колонны 5.

Упомянутые выше теплообменники 8 и 9 представляют собой параллелепипедные теплообменники с возможно спаянными между собой алюминиевыми пластинами или панелями и с циркуляцией в противотоке обменивающихся тепловой энергией текучих сред. Эти теплообменники имеют одинаковую длину и каждый из них содержит каналы и проходы, необходимые для обеспечения характеристик функционирования, которые будут описаны ниже.

Хладагент в виде смеси, образованной углеводородами с C1 до C5 (то есть углеводородами, в молекулах которых содержится от 1 до 5 атомов углерода) и азотом, выходит из вершины (так называемый горячий конец) теплообменника 8 в газообразном состоянии и поступает по трубопроводу 17 к всасывающей стороне первой ступени 1A компрессора.

Здесь хладагент сжижается до первого промежуточного давления P1, составляющего обычно от 8 до 12 бар, а затем охлаждается до температуры порядка +30 - +40oC в холодильнике 3A, после чего разделяется на две фазы в разделительной камере 6B. Далее парообразная фаза сжимается до второго промежуточного давления P2, составляющего обычно от 14 до 20 бар, в следующей ступени 1B компрессора, тогда как жидкая фаза из упомянутой выше разделительной камеры доводится при помощи насоса 4 до того же самого давления P2 и вспрыскивается в трубопровод 2B. Полученная таким образом смесь двух фаз охлаждается и частично конденсируется в холодильнике 3B, а затем подвергается дистилляции в колонне 5.

Жидкая фаза из отстойника дистилляционной колонны 5 образует первую охлаждающую жидкость, адаптированную определенным образом для обеспечения основной части охлаждения горячего теплообменника 8. Для этого упомянутая жидкая фаза вводится сбоку через входной блок 18 в верхнюю часть этого теплообменника, переохлаждается в каналах 19, проходящих в направлении холодного конца этого теплообменника, до температуры в диапазоне от - 20 до - 40oC, выходит сбоку из теплообменника через выходной блок 20, подвергается расширению до низкого давления цикла, которое составляет обычно величину от 2,5 до 3,5 бар, при помощи редукционного клапана 21, и снова вводится в двухфазной форме в холодный конец того же самого теплообменника через боковой блок 22 и соответствующее распределительное устройство для того, чтобы быть испаренной в каналах 23 низкого давления этого теплообменника.

Парообразная фаза из головной части дистилляционной колонны 5 охлаждается и частично конденсируется в каналах 24 теплообменника 8, достигая некоторой промежуточной температуры, определенно более низкой, чем температура окружающей среды, например, до температуры в диапазоне от +5 до +10oC, а затем подается в разделительную камеру 6C. Жидкая фаза из этой разделительной камеры через сифон 15 и регулировочный клапан 16 самотеком возвращается в головную часть дистилляционной колонны 5, тогда как парообразная фаза подвергается сжатию до высокого давления цикла, которое составляет обычно 40 бар, в ступени 1C компрессора, после чего охлаждается до температуры порядка +30 - +40oC в холодильнике 3C. Затем эта парообразная фаза охлаждается в каналах 25 высокого давления на расстоянии от горячего до холодного конца упомянутого теплообменника 8 и разделяется на две фазы в промежуточной разделительной камере 10.

Для обеспечения дополнительного охлаждения теплообменника 8 можно, как это показано пунктирными линиями на фиг. 1, переохладить до некоторой промежуточной температуры часть жидкости, собирающейся в разделительной камере 6B, затем вывести ее сбоку из теплообменника, обеспечить ее расширение до низкого давления цикла при помощи редукционного клапана 26 и снова ввести эту жидкость в теплообменник сбоку для того, чтобы испарить ее в промежуточной части каналов 23 низкого давления.

Охлаждение упомянутого выше теплообменника 9 обеспечивается посредством текучей среды высокого давления и происходит следующим образом.

Жидкость, собирающаяся в промежуточной разделительной камере 10, переохлаждается в горячей части теплообменника 9 в его каналах 27. Затем эта жидкость выводится из этого теплообменника, подвергается расширению до низкого давления цикла при помощи редукционного или дроссельного клапана 28, снова вводится в теплообменник и подвергается испарению с горячей части каналов низкого давления 29 этого теплообменника. Парообразная фаза из промежуточной разделительной камеры 10 охлаждается, конденсируется и переохлаждается на протяжении от горячего конца к холодному концу теплообменника 9. Полученная таким образом жидкость подвергается расширению или понижению давления вплоть до низкого давления цикла в редукционном или дроссельном клапане 30, после чего снова вводится в холодный конец теплообменника для того, чтобы быть испаренной в холодной части каналов 29 низкого давления, а затем соединиться со средой пониженного давления в редукционном клапане 28.

Подлежащий сжатию природный газ, подаваемый после просушивания при температуре +20oC по трубопроводу 31, вводится сбоку в теплообменник 8 и охлаждается на пути до холодного конца этого теплообменника в каналах 32.

С приобретенной таким образом температурой обрабатываемый природный газ направляется в аппарат 33 удаления из него углеводородов, содержащих в своих молекулах от 2 до 5 атомов углерода. На выходе из этого аппарата получают смесь, состоящую главным образом из метана и азота с небольшой примесью этана и пропана. Полученная таким образом смесь разделяется на два потока: первый поток подвергается охлаждению, сжижению и переохлаждению на пути от горячего конца к холодному концу вспомогательного теплообменника 12, после чего давление этого потока понижается до 1,2 бар при помощи редукционного или дроссельного клапана 34, а второй поток подвергается охлаждению, сжижению и переохлаждению на пути от горячего конца к холодному концу теплообменника 9 в каналах 35, затем снова переохлаждается на величину от 8 до 10oC в змеевике 36, образующем ребойлер отстойника колонны 13, и подвергается понижению давления до величины 1,2 бар в редукционном или дроссельном клапане 37.

Оба потока с пониженным таким образом давлением объединяются вместе, а затем вводятся обратным течением в головную часть колонны 13, где обеспечиваются дезазотация природного газа или удаление из него азота. Жидкость в отстойнике этой колонны представляет собой лишенный азота или свободный от азота сжиженный природный газ GNL, произведенный данной установкой. Полученный таким образом сжиженный природный газ направляется в накопительную емкость 14, тогда как парообразная фаза из головной части колонны 13 нагревается до температуры в диапазоне от - 20 до - 40oC на пути от холодного конца к горячему концу теплообменника 12 и направляется по трубопроводу 38 в сеть "горючего газа" либо для снижения, либо для использования в газовой турбине данной установки, служащей для приведения в действие компрессора 1.

Здесь следует отметить, что дополнительное разъединение обрабатываемого природного газа может быть осуществлено в теплообменнике 9 при температуре, позволяющей рекуперировать дополнительные количества углеводородов ряда C2 и C3 (то есть углеводородов с двумя или тремя атомами углерода в молекуле) в упомянутом выше аппарате 33.

Как показано, в частности, на фиг. 1, с учетом очень больших расходов газа и холодильного агента в таких установках, обычно используемых на практике, может оказаться желательным расширять или понижать давление части холодных жидкостей в жидкостных турбинах или "экспандерах" 39 для дополнительного производства холода, а также части необходимой электроэнергии. Кроме того, наиболее горячая часть теплообменника 8 может быть использована для охлаждения от температуры +40oC до температуры примерно +20oC соответствующей жидкости, в частности пентана, циркулирующей в каналах 40 теплообменника при помощи насоса 41 и служащей для охлаждения других частей данной установки, например, потока природного газа, еще не подвергавшегося никакой обработке и предназначенного для просушки перед его подачей в данную установку сжижения этого природного газа. Эта циркуляция жидкости образует упомянутый выше охлаждающий контур 11.

Описанная выше структура установки в соответствии с предлагаемым изобретением позволяет одновременно ускорить конденсацию смеси, выходящей из второй ступени сжатия 1B, благодаря впрыскиванию жидкости в трубопровод 2B посредством насоса 4, упростить конструкцию теплообменника 8 в том случае, если вся совокупность жидкости откачивается из разделительной камеры 6B, и получить смесь высокого давления, в достаточно большей степени освобожденную от тяжелых продуктов, или, как в рассматриваемом примере практической реализации установки в соответствии с предлагаемым изобретением, практически полностью освобожденную от углеводородов ряда C5 и в значительной степени освобожденную от углеводородов ряда C4. Это позволяет данной смеси быть практически испаренной на горячем конце каналов 29 холодного теплообменника 9.

Это обстоятельство обеспечивает существенное преимущество предлагаемого способа, которое состоит в том, что эти каналы могут открываться в верхний купол 42 теплообменника 9, сообщающийся непосредственно с нижним куполом 43 теплообменника 8, без необходимости использования каких бы то ни было дополнительных перераспределительных двухфазных устройств для обеспечения разъединения между двумя этими теплообменниками. В этом случае появляется возможность еще более упростить конструкцию предлагаемой установки, сваривая между собой встык, конец с концом, два этих упомянутых выше теплообменника 8 и 9.

Можно также отметить, что всасывание соответствующей текучей среды третьей ступенью 1C компрессора при относительно низкой температуре является весьма благоприятным фактором для собственных характеристик компрессора.

Рассоединение при температуре от - 20 до - 40oC между двумя теплообменниками соответствует в то же время площадям теплообмена одного и того же порядка выше и ниже этого рассоединения таким образом, что можно использовать два теплообменника 8 и 9 максимальной длины в условиях получения оптимальных термических характеристик и единственную промежуточную разделительную камеру 10 при упомянутом выше рассоединении для текучей среды высокого давления.

Из изложенного выше понятно, что контроль температуры и давления (в диапазоне от +5 до +10oC и а диапазоне от 14 до 20 бар) жидкости, охлаждающей головную часть дистилляционной колонны 5, позволяет получить однофазный газ одновременно на выходе холодильника 3C и на выходе (в куполе 42) из холодного теплообменника 9 (при температуре от - 20oC до - 40oC и при давлении от 2,5 до 3,5 бар).

Здесь следует отметить, что на практике обычно устанавливают n теплообменников 9 параллельно.

Установка в соответствии с предлагаемым изобретением, представленная на фиг. 2, отличается от установки, представленной на фиг. 1, только добавлением между ступенями сжатия 1B и 1C еще одной промежуточной ступени сжатия 1D, а также способом охлаждения жидкости, возвращающейся обратным течением в колонну 5.

Таким образом, в установке, представленной на фиг. 2, выход холодильника 3B открывается в разделительную камеру 6D, парообразная фаза из которой запитывает дополнительную ступень сжатия 1D компрессора. Сжатый этой ступенью компрессора газ охлаждается в холодильнике 3D, а затем вводится в основание дистилляционной колонны 5. Жидкая фаза из разделительной камеры 6D образует дополнительную охлаждающую жидкость, переохлаждающуюся в дополнительных каналах 45, предусмотренных в горячей части теплообменника 8, после чего выводится их этого теплообменника, проходит через редукционный или дроссельный клапан 46, где ее давление понижается до низкого давления цикла, и снова вводится в упомянутый выше теплообменник для испарения в промежуточной части каналов 23 низкого давления этого теплообменника.

В то же время парообразная фаза из головной части колонны 5 непосредственно направляется к всасывающей стороне последней ступени сжатия 1C компрессора и текучая среда высокого давления направляется в основание дефлегматора 47, охлаждаемого струями морской воды, стекающими вниз вдоль вертикальных труб 48.

Основная часть тяжелых продуктов собирается в основании дефлегматора. Эта смесь пропускается через редукционный или дроссельный клапан 49, где ее давление снижается, и вводится обратным течением в головную часть колонны 5. Парообразная фаза из головной части упомянутого выше дефлегматора образует, как и в предыдущем примере, холодильный агент высокого давления, который охлаждается на всем протяжении теплообменника 8 вплоть до его холодного конца, а затем после разделения на фазы в промежуточной разделительной камере 10 -вплоть до холодного конца на всей протяженности теплообменника 9.

На фиг. 3 схематически представлен один из возможных вариантов практической реализации теплообменника, который может быть использован в качестве промежуточного холодильника 3B. Этот теплообменник содержит корпус 50, внутри которого некоторое количество открытых с двух сторон вертикальных трубок 51 проходит между верхней панелью 52 и нижней панелью 53. В пространстве между этими панелями и снаружи по отношению к упомянутым выше трубкам устанавливается некоторое число горизонтальных перегородок 54. Охлаждающая вода поступает по нижнему трубопроводу 55 на верхнюю панель 52, циркулирует в направлении вверх в трубках 51 и удаляется из теплообменника через верхний трубопровод 56.

Подлежащая охлаждению двухфазная смесь, подаваемая через патрубок 2B, поступает сбоку в корпус теплообменника ниже уровня верхней панели 52 и постепенно спускается вдоль упомянутых выше горизонтальных перегородок, а затем выходит из теплообменника через выходной патрубок 57, располагающийся немного выше нижней панели 53 теплообменника.

Такая конструкция теплообменника позволяет удовлетворительно гомогенизировать охлаждаемую двухфазную смесь в процессе ее прохождения через теплообменник и обеспечить существенное преимущество ускорения конденсации на второй ступени сжатия компрессора 1, которое обеспечивается контуром, содержащим насос 4.

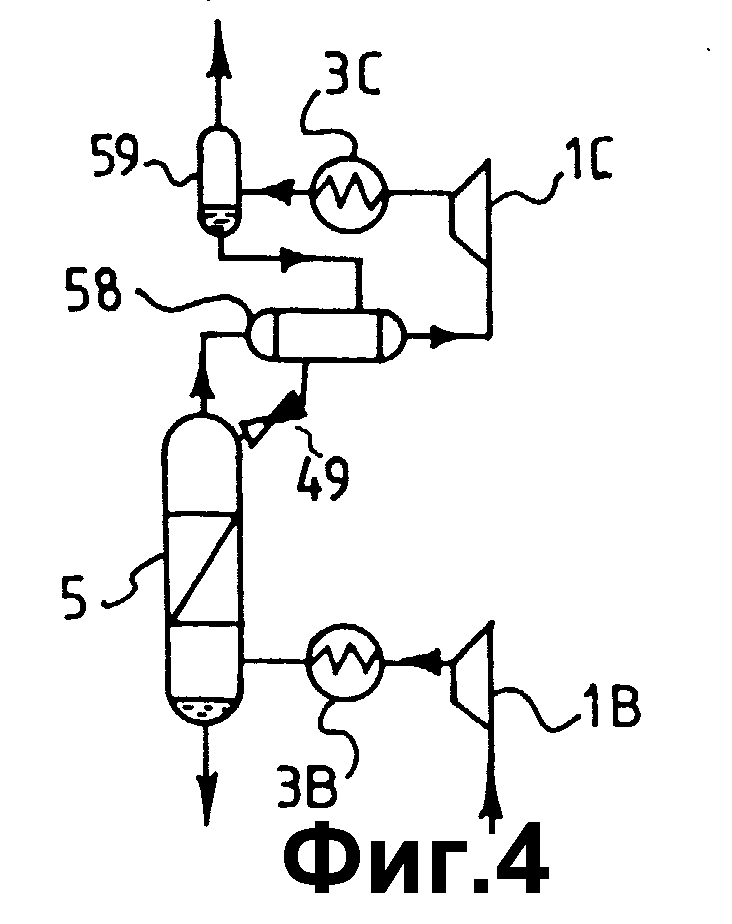

На фиг. 4 схематически представлен другой вариант общего устройства дистилляционной колонны 5. В этом варианте парообразная фаза головной части колонны 5 нагревается на несколько градусов Цельсия во вспомогательном теплообменнике 58, а затем направляется к всасывающей стороне последней ступени 1C сжатия компрессора. Текучая среда высокого давления после охлаждения и частичной конденсации в холодильнике 3C при температуре в диапазоне от +30 до +40oC разделяется на две фазы в разделительной камере 59. Парообразная фаза из этой разделительной камеры образует холодильный агент высокого давления, тогда как жидкая фаза из этой разделительной камеры после переохлаждения на несколько градусов Цельсия в теплообменнике 58 пропускается через редукционный или дроссельный клапан 49, где давление этой жидкой фазы снижается, как и в установке, показанной на фиг. 2, а затем эта жидкая фаза вводится в качестве обратного течения в головную часть колонны 5.

Понятно, что это вариант практической реализации предлагаемого изобретения может быть применен в установке либо с тремя, либо с четырьмя ступенями сжатия. Кроме того, переохлаждение в блоке 58 не является обязательным.

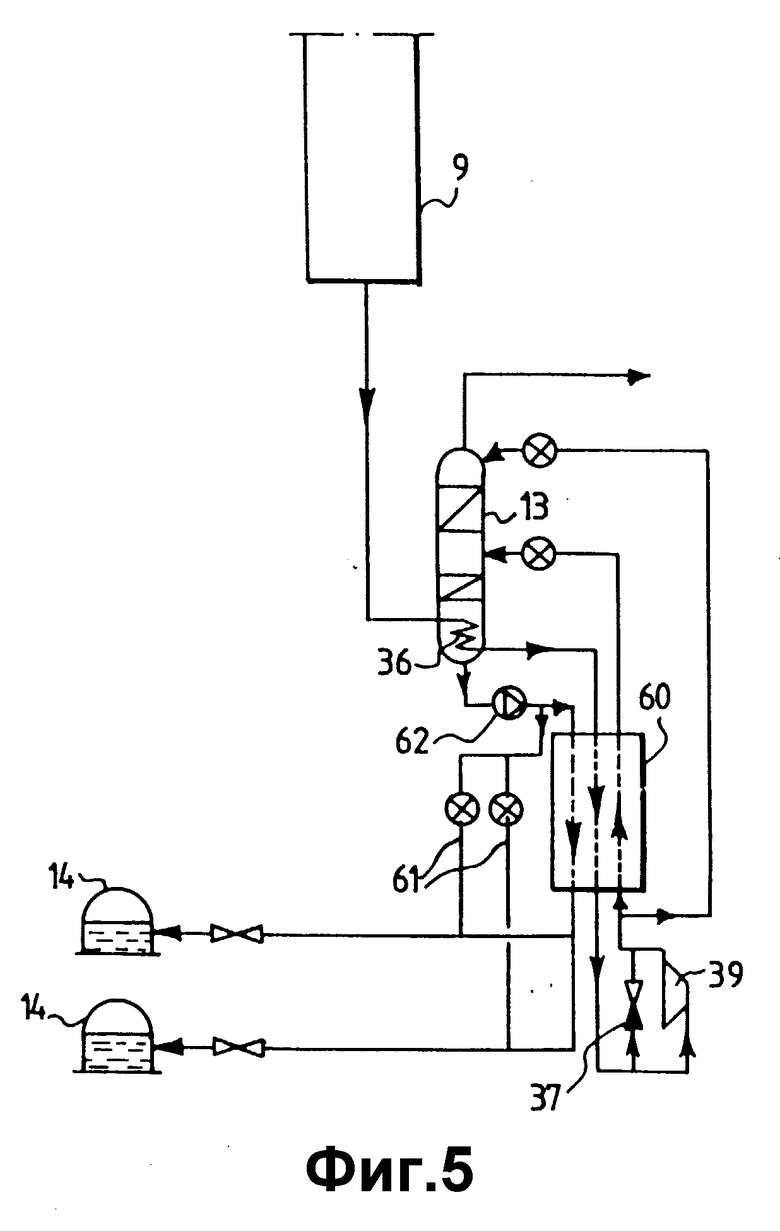

При любом из рассматриваемых здесь способов практической реализации предлагаемого изобретения колонна дезазотации 13 должна функционировать при давлении 1,15 или 1,2 бар и вследствие этого дезазотированный сжиженный природный газ, выходящий из отстойника этой колонны, должен быть расширен до атмосферного давления на входе в накопительную емкость 14, что приводит к образованию газа, который может вспыхнуть. Этот газ, а также газ, образующийся в результате подводов тепла к накопительной емкости 14 сжиженного природного газа, должен, таким образом, быть отведен и сжат при помощи вспомогательного компрессора для того, чтобы быть поданным в сеть "горючего газа". На фиг. 5 показано устройство, которое позволяет отказаться от использования этого вспомогательного компрессора в том случае, когда сжиженный природный газ, выходящий из теплообменника 9, имеет в своем составе несколько процентов азота.

Для этого сжиженный природный газ, выходящий из теплообменника 9, подвергается переохлаждению в змеевике 36 колонны 13 и снова переохлаждается во вспомогательном теплообменнике 60. Затем давление жидкости снижается до величины 1,2 бар в редукционном или дроссельном клапане 37 и турбине 39, после чего эта жидкость разделяется на два потока: поток, который подвергается испарению в теплообменнике 60, а затем вводится на некотором промежуточном уровне в колонну 13, и поток, который направляется в качестве обратного течения в головную часть этой колонны 13.

Жидкость из отстойника колонны 13, которая представляет собой сжиженный природный газ без азота, в этом случае для каждого складирования разделяется на два потока, один из которых переохлаждается в теплообменнике 60, тогда как другой проходит в ответвление 61 для того, чтобы отрегулировать общую степень переохлаждения, причем циркуляция жидкости обеспечивается при помощи насоса 62.

Таким образом, именно переохлажденная примерно на 2oC жидкость направляется в накопительные емкости 14, что практически исключает всякую возможность вспышки на входе в эти накопительные емкости и предотвращает всякое испарение, связанное с проникновением тепла с течением времени. Как нетрудно понять, в данном случае именно различие химического состава сжиженного природного газа перед и после проведения операции дезазотации позволяет обеспечить такое переохлаждение в теплообменнике 60.

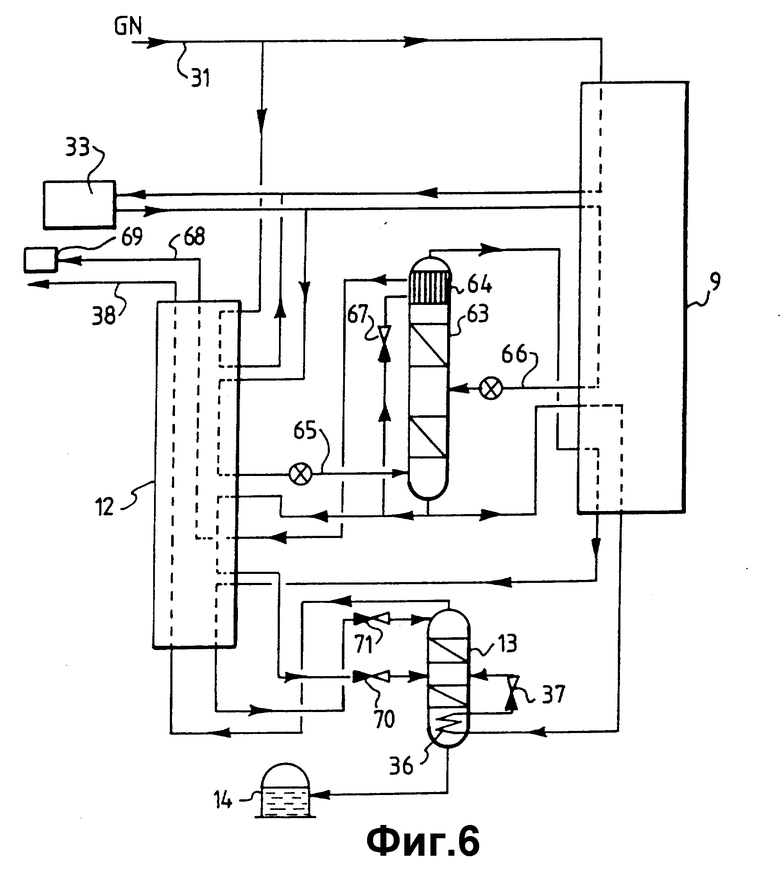

Кроме того, парообразная фаза из головной части колонны 5 обычно достаточно богата метаном для того, чтобы быть рекуперированной в качестве "горючего газа" в указанном выше смысле. Таким образом, необходимо предусмотреть в этих целях наличие другого вспомогательного компрессора. Если же, кроме того, основной компрессор цикла 1 приводится в действие от газовой турбины, необходимо обеспечить питание этой газовой турбины соответствующим количеством горючего газа под давлением от 20 до 25 бар, что приводит к необходимости установки вспомогательного компрессора достаточно большой мощности. Конструкция установки в соответствии с предлагаемым изобретением, схематически представленная на фиг. 6, показывает вариант ее практической реализации, при котором можно исключить необходимость использования такого вспомогательного компрессора в общей схеме установки сжижения природного газа.

В установке, схема которой представлена на фиг. 6, используется дополнительная колонна 63 первичной дезазотации под давлением природного газа. Эта дополнительная колонна снабжена в своей головной части конденсатором 64.

Часть природного газа, выходящего из аппарата 33, которая обрабатывается в теплообменнике 12, охлаждается там только до температуры T1, имеющей промежуточное значение, а затем вводится в отстойник колонны 63 через трубопровод 65, тогда как остальная часть этого природного газа охлаждается в теплообменнике 9 только до некоторой промежуточной температуры T2, которая имеет меньшую величину по сравнению с промежуточной температурой T1, после чего вводится на некотором промежуточном уровне в ту же самую колонну через трубопровод 66.

Охлаждение конденсатора 64 обеспечивается при помощи понижения давления до величины в 25 бар части жидкости из отстойника упомянутой выше колонны в редукционном или дроссельном клапане 67. Газ, получающийся в результате этого испарения, имеет тот же самый химический состав, что и жидкая фаза в отстойнике данной колонны, то есть обладает достаточно малым содержанием азота, и образует таким образом горючий газ под давлением 25 бар, непосредственно пригодный для использования через трубопровод 68 в приводной газовой турбине 69 данной установки сжижения природного газа.

Остальная часть жидкой фазы из отстойника колонны 63 после частичного переохлаждения в холодной части теплообменника 9 и в змеевике 36 колонны 13, а также частичного переохлаждения в холодной части теплообменника 12 подвергается понижению давления или расширению в редукционном или дроссельном клапане 37 и соответственно в редукционном или дроссельном клапане 70, после чего вводится на некотором промежуточном уровне в колонну 13. Парообразная фаза из головной части колонны 63, содержащая от 30 до 35% азота, подвергается охлаждению и конденсации в холодной части теплообменника 9, переохлаждается в холодной части теплообменника 12 и после понижения давления в редукционном или дроссельном клапане 71 вводится в качестве обратного потока в верхнюю часть колонный 13.

Обогащение азотом промывочной колонны 13, полученной таким образом, имеет следствием то обстоятельство, что пары азота в этой колонне достаточно бедны метаном, то есть содержат, например, от 10 до 15% метана, для того, чтобы быть выпущенными в атмосферу через патрубок 38 после соответствующего нагревания в теплообменнике 12.

Таким образом, в целом обеспечивается получение двух охлажденных газов, один из которых относительно богат метаном и под давлением в 25 бар подается для питания приводной газовой турбины, а другой, имеющий относительно низкое давление и содержащий относительно небольшое количество метана, не рекуперируется.

Как показано на фиг. 6, фракция природного газа, подлежащего обработке и подаваемого через трубопровод 31, может быть охлаждена в горячей части теплообменника 12 перед тем, как быть направленной в аппарат 33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ СЖИЖЕННОГО ГАЗА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2270408C2 |

| СПОСОБ СЖИЖЕНИЯ СЫРЬЕВОГО ПОТОКА ПРИРОДНОГО ГАЗА И УДАЛЕНИЯ ИЗ НЕГО АЗОТА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2702829C2 |

| ОТВОД АЗОТА ИЗ КОНДЕНСИРОВАННОГО ПРИРОДНОГО ГАЗА | 2004 |

|

RU2337130C2 |

| ПРОИЗВОДСТВО СПГ С УДАЛЕНИЕМ АЗОТА | 2021 |

|

RU2764820C1 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ГАЗОВОГО ПОТОКА | 1998 |

|

RU2212601C2 |

| Способ глубокого деазотирования сжиженного природного газа | 2024 |

|

RU2833765C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2395764C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПОЛУЧЕНИЯ ОБЕДНЕННОГО АЗОТОМ ПРОДУКТА СПГ | 2015 |

|

RU2702074C2 |

| СИСТЕМА ДЛЯ ОТДЕЛЕНИЯ НЕКОНДЕНСИРУЕМОГО КОМПОНЕНТА НА УСТАНОВКЕ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2009 |

|

RU2509968C2 |

| УЛУЧШЕННОЕ УДАЛЕНИЕ АЗОТА В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2009 |

|

RU2502026C2 |

Способ и установка относятся к интегральным циклам с встроенным многоступенчатым каскадом. Хладагент в виде смеси, выходящей из предпоследней ступени компрессора цикла, направляют в аппарат дистилляции, парообазную фазу из верхней части которого охлаждают до температуры более низкой, чем температура окружающей среды, а затем разделяют на две фазы. При этом полученную таким образом парообразную фазу подают на всасывающую сторону последней ступени компрессора, а жидкую фазу используют в качестве охлаждающей жидкости для горячей части теплообменного контура установки для охлаждения текучей среды, снабженной дистилляционным аппаратом, средствами для охлаждения верхней части последнего, вспомогательным теплообменником и колонной дезазотации. Изобретение обеспечивает одновременно снижение удельной энергии данного процесса и относительное уменьшение необходимых для создания соответствующей установки капиталовложений. 2 с. и 15 з.п.ф-лы, 6 ил.

| Устройство для механизированного съема анодов с разливочных машин | 1958 |

|

SU117793A1 |

| US 3747359 A, 1973.EP 0500355 A, 1992 | |||

| Способ охлаждения природного газа | 1983 |

|

SU1158829A1 |

| SU 1160211 A, 1985. | |||

Авторы

Даты

1998-11-10—Публикация

1994-04-05—Подача