1

Изобретение относится к точному приборостроению для изготовления токосъемных элементов и может применяться в Мс1шиностроении, например, для изготовления коммутирующих узлов.

Известны способы выставкимезцду скользящими контактами (кольцом и щеткой) величины контактного давления в токопередающих устройствах подгибкой, пластин щеткодержателей, на которых распаяны упругие проволочные контакты (щетки) с непосредственным измерением величины контактного дав ления граммометром 1.

Наличие механических операций . при сборке (гибка щеткодержателя) може.привести к повреждению проволочных контактов (щеток), при этом требует высокой квалификации оператора и не исключает повторного измерения величины контактного давления грам мометром, увеличивая трудоемкость сборки.

Наиболее близким техническим решением к предлагаемому является споi соб сборки токосъемного устройства, включающий закрепление блока щеток на щеткодержателе, установку щеткодержателя по направляющей в кронштейне, закрепление кронштейна в корпусе.

установку оси с контактными копьцлми в корпус на опорах, установку блока щеток на контактные кольца с контактс ным давлением 2}.

Недостатком известного способа заключается в невысокой точности регулиройки конструктивно заданной величины контактного давления и значи4л тельной трудоемкости, обусловленной наличием ряда переустановок в процессе сборки, а также в необходимости индивидуальной подгонки и измерения величины контактного давления кгикдой щетки контактной пары. Кроме то15го, указанный способ требует высокой квалификации исполнителя во избежание, например, поломки щеток, выполненных из волосовидной упругой проволокл.

26

Цель изобретен 1Я - повьвиение надежности контактирования, уменьшение трудоемкости сборки и увеличение долговечности работы устройства,

.Указанная цель достигается тем,

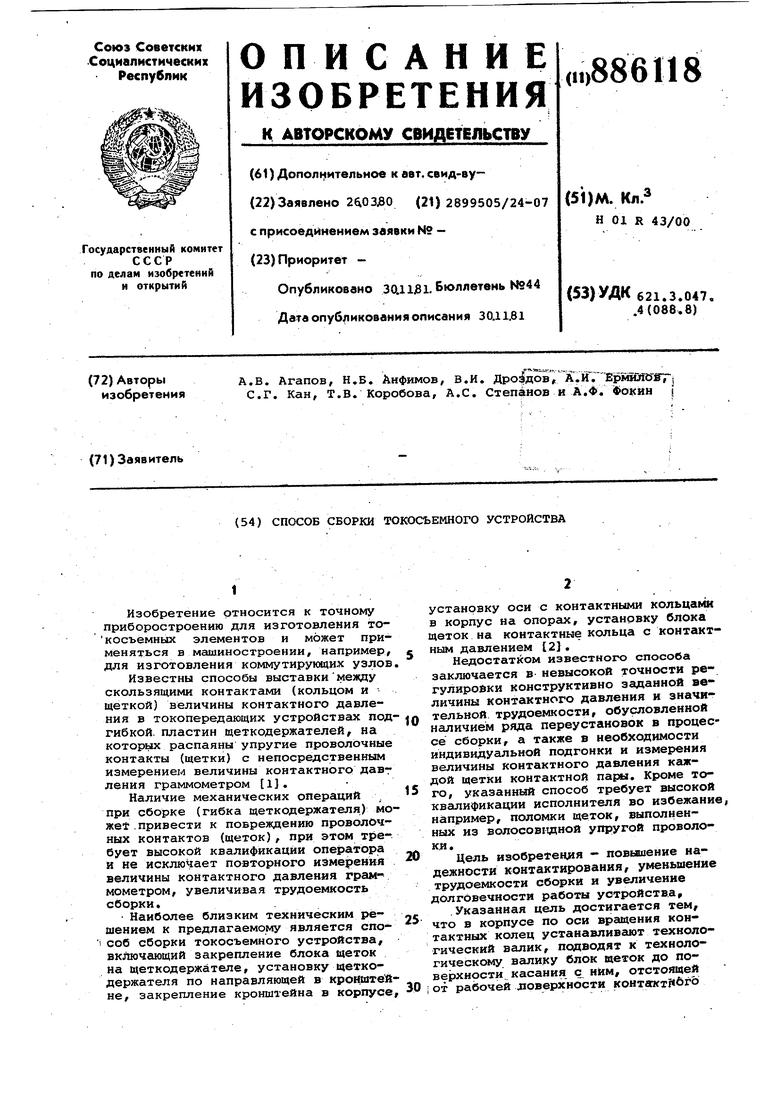

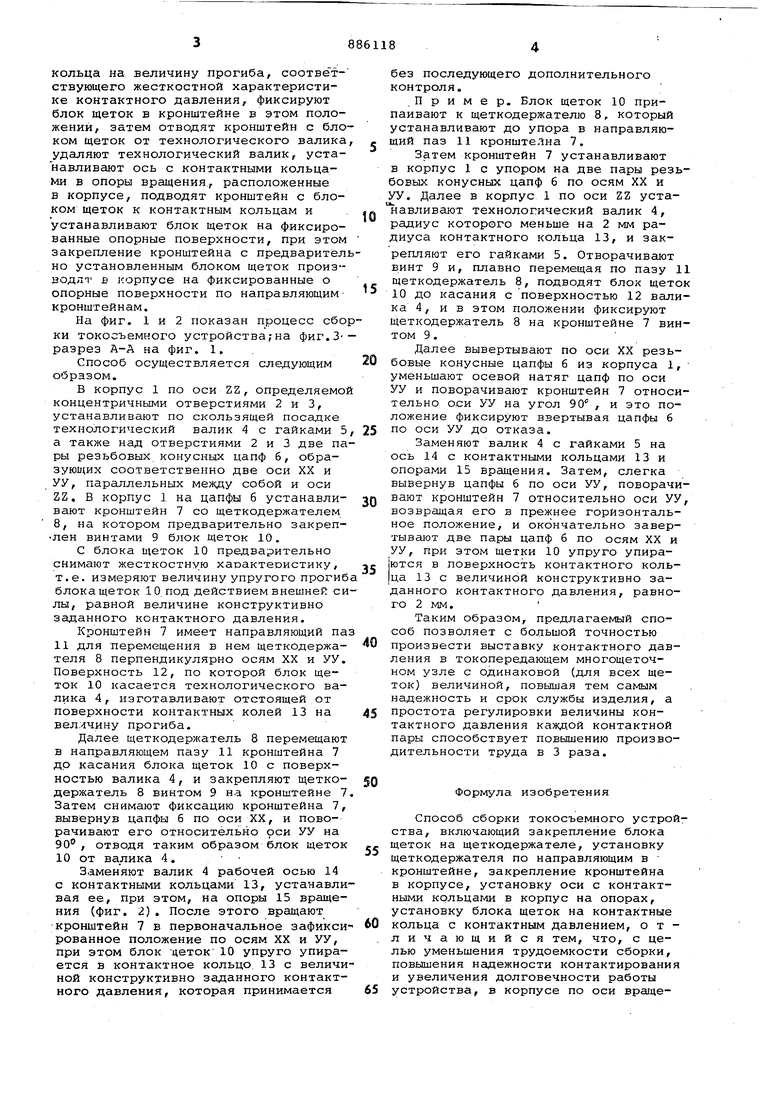

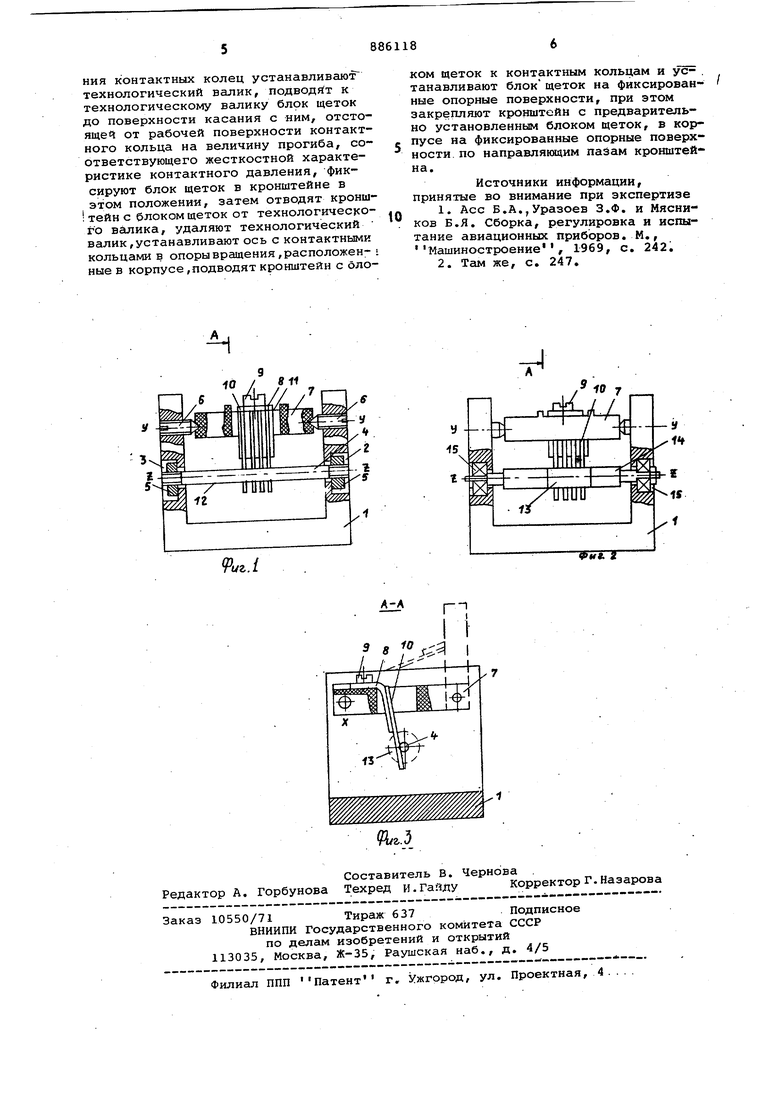

25 что в корпусе по оси вращения контактных колец устанавливают технологический валик, подводят к технологическому валику блок щеток до поверхности касания с ним, отстоящей 30 i от рабочей доверхности контажтНбго кольца на величину прогиба, соответствующего жесткостной характеристике контактного давления, фиксируют блок щеток в кронштейне в этом положений, затем отводят кронштейн с бло ком щеток от технологического валика удаляют технологический валик, уста навливают ось с контактными кольцами в опоры вращения, расположенные в корпусе, подводят кронштейн с блоком щеток к контактным кольцам и устанавливают блок щеток на фиксированные опорные поверхности, при этом закрепление кронштейна с предварител но установленным блоком щеток произ13ОДЛТ в корпусе на фиксированные о опорные поверхности по направляющимкронштейнам. На фиг. 1 и 2 показан процесс сбо ки токосъемного устройства,-на фиг.З разрез А-А на фиг, 1, . Способ осуществляется следующим образом. В корпус 1 по оси ZZ, определяемо концентричными отверстиями 2 и 3, устанавливают по скользящей посадке технологический валик 4 с гайками 5 а также над отверстиями 2 и 3 две па ры резьбовых конусных цапф б, образующих соответственно две оси XX и УУ, параллельных между собой и оси ZZ. В корпус 1 на цапфы б устанавливают кронштейн 7 со щеткодержателем 8, на котором предварительно закреплен винтами 9 блок щеток 10. С блока щеток 10 предварительно снимают жесткостную характеристику, т.е. измеряют величину упругого прогиб блока щеток 10 под действием внешней с лы, равной величине конструктивно заданного контактного давления. Кронштейн 7 имеет направляющий па 11 для перемещения в нем щеткодержателя 8 перпендикулярно осям XX и УУ Поверхность 12, по которой блок щеток 10 касается технологического валика 4, изготавливают отстоящей от поверхности контактных колей 13 на величину прогиба. Далее щеткодержатель 8 перемещают в направляющем пазу 11 кронштейна 7 до касания блока щеток 10 с поверхностью валика 4, и закрепляют щеткодержатель 8 винтом 9 на кронштейне 7 Затем снимают фиксацию кронштейна 7 вывернув цапфы 6 по оси XX, и поворачивают его относительно оси УУ на 90, отводя таким образом блок щеток 10 от валика 4. Заменяют валик 4 рабочей осью 14 с контактными кольцами 13, устанавли вая ее, при этом, на опоры 15 вращения (фиг. 2). После этого вращают кронштейн 7 в первоначальное зафикси рованное положение по осям XX и УУ, при этом блок -деток 10 упруго упирается в контактное кольцо 13 с величи ной конструктивно заданного контакт ного давления, которая принимается без последующего дополнительного контроля. Пример. Блок щеток 10 припаивают к щеткодержателю 8, который устанавливают до упора в направляющий паз 11 кронштейна 7. Затем кронштейн 7 устанавливают в корпус 1 с упором на две пары резьбовых конусных цапф 6 по осям XX и У. Далее в корпус 1 по оси ZZ устаавливают технологический валик 4, радиус которого меньше на 2 мм радиуса контактного кольца 13, и закрепляют его гайками 5. Отворачивают винт 9 и, плавно перемещая по пазу 11 щеткодержатель 8, подводят блок щеток 10 до касания с поверхностью 12 валика 4, и в этом положении фиксируют щеткодержатель 8 на кронштейне 7 винтом 9. Далее вывертывают по оси XX резьбовые конусные цапфы б из корпуса 1, уменьшают осевой натяг цапф по оси УУ и поворачивают кронштейн 7 относительно оси УУ на угол 90 , и это положение фиксируют ввертывая цапфы 6 по оси УУ до отказа. Заменяют валик 4 с гайками 5 на ось 14 с контактными кольцами 13 и опорами 15 вращения. Затем, слегка вывернув цапфы б по оси УУ, поворачивают кронштейн 7 относительно оси УУ, возвращая его в прежнее горизонтальное положение, и окончательно завертывают две пары цапф б по осям XX и УУ, при этом щетки 10 упруго упираются в поверхность контактного кольца 13 с величиной конструктивно заданного контактного давления, равного 2 мм. Таким образом, предлагаемый способ позволяет с большой точностью произвести выставку контактного давления в токопередающем многощеточном узле с одинаковой (для всех щеток) величиной, повьошая тем самым надежность и срок службы изделия, а простота регулировки величины контактного давления каждой контактной пары способствует повышению производительности труда в 3 раза. ФopIv yлa изобретения Способ сборки токосъемного устройства, включающий закрепление блока щеток на щеткодержателе, установку щеткодержателя по направляющим в кронштейне, закрепление кронштейна в корпусе, установку оси с контактными кольцами в корпус на опорах, установку блока щеток на контактные кольца с контактным давлением, отличающийся тем, что, с целью уменьшения трудоемкости сборки, повышения надежности контактирования и увеличения долговечности работы устройства, в корпусе по оси вршцения контактных колец устанавливают технологический валик, подводит к технологическому валику блрк щеток до поверхности касания с ним, отстоящей от рабочей поверхности контактного кольца на величину прогиба, соответствующего жесткостной характеристике контактного давления, фиксируют блок щеток в кронштейне в этом положении, затем отводят кронш1 теин с блоком щеток от технологического валика, удаляют технологический валик, устанавливают ось с контактными кольцами в опорывращения,расположенные в корпусе,подводят кронштейн с блоком щеток к контактным кольцам и ус танавливают блок щеток на фиксированные опорные поверхности, при этом закрепляют кронштейн с предварительно установленным блоком щеток, в кор)с пусе на фиксированные опорные поверхности по направляющим пазам кронштейна.

Источники информации, принятые во внимание при экспертизе 1. Асе Б.А.,Уразоев З.Ф. и Мясников Б.Я. Сборка, регулировка и испытание авиационных приборов. М., Машиностроение , 1969, с. 242, 2. Там же, с. 247,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство скоростного закрытого токоподвода | 1980 |

|

SU928479A1 |

| Токосъемное устройство | 1979 |

|

SU790052A1 |

| Узел скользящего токосъема | 2020 |

|

RU2752651C1 |

| ТОКООТВОДНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА | 2024 |

|

RU2837709C1 |

| Токосъемное устройство | 1984 |

|

SU1275603A1 |

| Контактный токосъемник | 1984 |

|

SU1206867A2 |

| Токосъемное устройство | 1982 |

|

SU1056328A1 |

| УЗЕЛ СКОЛЬЗЯЩЕГО ТОКОСЪЕМА ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2162261C1 |

| ТОКОСЪЕМНОЕ УСТРОЙСТВО | 1968 |

|

SU208812A1 |

| Токосъемное устройство | 1983 |

|

SU1116483A1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-26—Подача