шение ведут при 260-310®С, непрерывно измеряют вязкость смеси и процесс рекращают при падении вязкости на 10-20% от ее максимальной величинь.

Предлагаемый способ характеризуетя тем, что полиолефиновые материалы битум в горячей смесительной устаовке перемешиваются в гомогенное вязующее или гомогенизируются пока е наступает отчетливое снижение язкости этого связующего. При этом озникает внутренняя гомогенизация итума и полиолефинового материала в днородную массу. Прл достаточно долгой продолжительности процесса вязкость возникающей таким образом связующей массы может быть снижена настолько значительно, что изготовленный с такой связующей массой материал уличных покрытий может применяться обычным, предусмотренным для обработки битумных материалов уличных покрытий, способом. Полиэтиленовые добавки к битуму улучшают его температурный режим . При этом процессе исчезают существующие тенденции к расслоению полиолефина и битума даже в тех зонах, в которых До сих пор исключалось существование разрьюа смешиваемости, и могут изготавливаться стабильные смес полиолефина и битума в обычных пропорциях.

Согласно способу полиолефиновый материал добавляется к битуму в количестве, составляющем 10-100% от его ма:ссы. Гомогенизация смеси протекает при 260-310 С (по меньшей мере на выше точки плавления полиолефинового материала) до тех пор, пока не произойдет химическое соединение молекул полиолефинового материала с битумом, главным образом с нафтеновыми частями битума. При этом процессе, благодаря расщеплению молекул полиолефинового материала, происходящего в процессе теплового воздействия при гомогенизации, происходит образование свободных валентностей, которые сразу же реагируют с битумом, главным образом с нафтеновыми частями его. Посредством теплового воздействия в битуме также происходит подобное расщепление молекул, что благоприятствует процессу уттомянутой реакции. Соотношение по- лиолефинового материала и битума особенно важно для начала химической реакции между ними.

Согласно предлагаемому способу могут быть применены различные полиолефиновые материалы, в том числе полиэтилены, как типа низкого, так и типа высокого давления, полипропилен . Могут быть также применены отходы, даже если они загрязнены пластмассами другой химической природы, так как предлагаемый способ беспрепятственно протекает и при наличии чужеродных материалов, например частиц дуропластов или тугоплавких термопластов, которые долго сохраняются инертными, а также других не олефиновых термопластов, которые ведут себя как наполнители и не вступают в подобную химическую реакцию.

В предлагаемом способе расщепление молекул полиолефинового материала, наступающее в ходе процесса, является причиной относительно незначительной вязкости изготовленного этим способом битумного связующего и вытекающей из этого незначительной жесткости связанных этим связующим строительных материалов.

Количество полиолефинового материала выбирается большим, чем может связьшаться нафтеновыми частями битума, так что в гомогенизированном связующем остается полиол фин в нерасщепленной форме. Возникающие из осколков молекул полиолефина и битума полиолефино-нафтеновые соединения в зоне температур гомогенизаци имеют свойства эмульгировать другие расщепляющиеся полиолефиновые материалы, особенно полиэтилен, и распределять их в битуме в наиболее тонкой форме, при этом только эмульгированный полиолефиновый материал вследствие своего особенно тонкого распределения при последующем длительном охлаждении может затвердевать боль- шей частью.в кристаллической форме .и придавать термоустойчивость связующему и покрытию на его основе.

Связующее, изготовленное по предлагаемому способу, хорошо сцепляется

с щелочно или кислородно реагирующими камнями. Это объясняется образованием мостичных связей солей между молекулами, при которых на програнич. ных поверхностях каменного материала битума кроме обычной адгезии действуют еще так называемые пограничные молекулярные связи, а в данном случае мостики солей, образующие

дополнительную химическую связь между камнем и связующим.

Химическая реакция, возникающая р ходе течения гомогенизации битумно-полиолефиновой смеси в горячей смесительной установке между полиолефиновым материалом и битумом, протекает тем быстрее, чем вьше температура перемешивания. При этом желательно, чтобы гомогенизация проходила при 260-31О С. При этой температуре и соотношении между полиэтиленом и битумом 30:70 реакция начинается примерно через 20 мин, при соотношении смеси 50:50 реакция наступает примерно через 40 мин. Для протекания реакции (особенно в отношении скорости реакции и преобладающей вязкости) очень благоприятно добавление в битум полиолефинового материала 30-100% от битумной массы.

При пониженной температуре процесса изготовления связующего для уличного покрытия производится гомогенизация связующего, продолжающаяся несколько часов.

В ходе проведения способа согласно изобретению вязкость подвергаемой гомогенизации или тепловой обработке полиолефинобитумной смеси проходит несколько фаз. Сначала наблюдается относительно низкая вязкость, соответствующая практически вязкости битума в начале рабочего процесса Это вызвано тем, что к этому времени полиолефиновый материал еще не расплавился, а плавает в битуме в форме мелких частиц. Постепенно эти полиолефиновые частицы расплавляются и одновременно повьшается вязкость массы.

После этой фазы вязкость заметно понижается, ч-то объясняется расщеплением молекул полиолефинового материала. Затем в течение долгого времени вязкость остается в основном постоянной или слегка повышается изза образования полиолефинобитумных соединений.

Предлагаемый способ позволяет получать связующие с широким интервалом соотношения битума и полиолефинового материала. Способ может также осуществляться следующим образом.

Изготавливается гомогенизированная связующая масса с высоким содержанием полиолефинового материала, а затем посредством дальнейшего добаваения биту1.1а создается желаемое для любого случая соотношение битума и полиолефина, гомогенизированная битумнополиолефиновая масса может укладьшаться без. дальнейшей переработки после подогрева, и процесс гомогенизации или термообработки следует производить лишь при одном соотношении смеси. Посредством добавки битума можно каждый раз устанавливать соотношение смеси битум-полиолефин, причем последующее добавление битума не влияет на стабильность против расслаивания. Особенно гомогенное

s связующее получается в том случае, когда дополнительный битум вводится в уже гомогенизированную массу битумполиолефин, и эта смесь смешивается затем с каменным или песчаным мате0 , риалом.

Такой способ может быть успешно осуществлен на битумных установках снабженных тринидадскими котлами. При применении подобных существующих установок общая термообработка полиЬлефинового материала и битума проводится в упомянутых тринидадских котлах, и полученная- в них масса направляется в смеситель, в котором

0 каменный или песчаный материал перемешивается с битумом,- причем масса преимущественно разбрызгивается.

Подобным образом предлагаемый способ без затруднений может осуществляться

на известных устройствах. Вследствие

5 понижения вязкости связующего, имеющего место в процессе согласно изобретению, изготовленный материал для уличного покрытия может употребляться также с обычными существующими

0 устройствами.

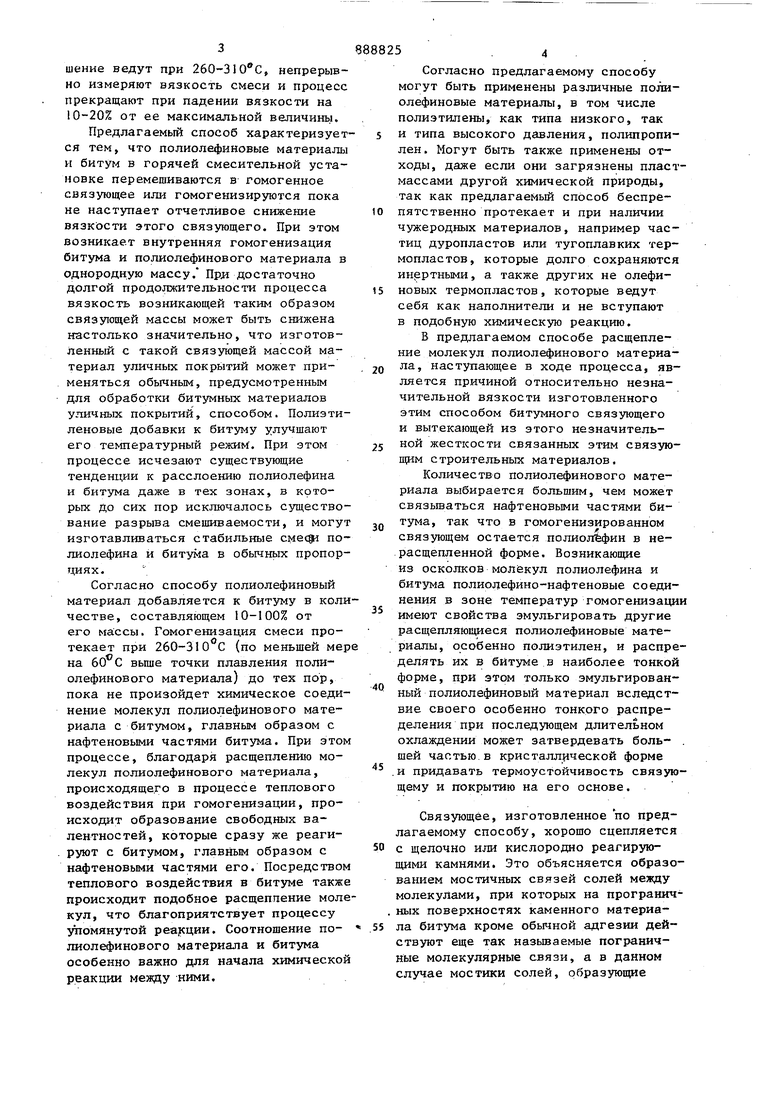

Пример 1. В смесительной установке смешивают отходы полиэтилена в.форме тонких, прозрачных, неправильной формы листков размерами 110 обычным битумом для улич{7

ных покрытий при 180-200 С, и эта смесь гомогенизируется. При этом изготавливают смеси с содержанием полиолефина 3, 10 и 20 вес.%, и для

O получения гомогенного продукта тре- буется для перемешивания: при 3 вес.%. полиолефина - 10 мин, при 10 вес.% - 15 мин и при 20 вес.% 30 мин. Полученные таким образом

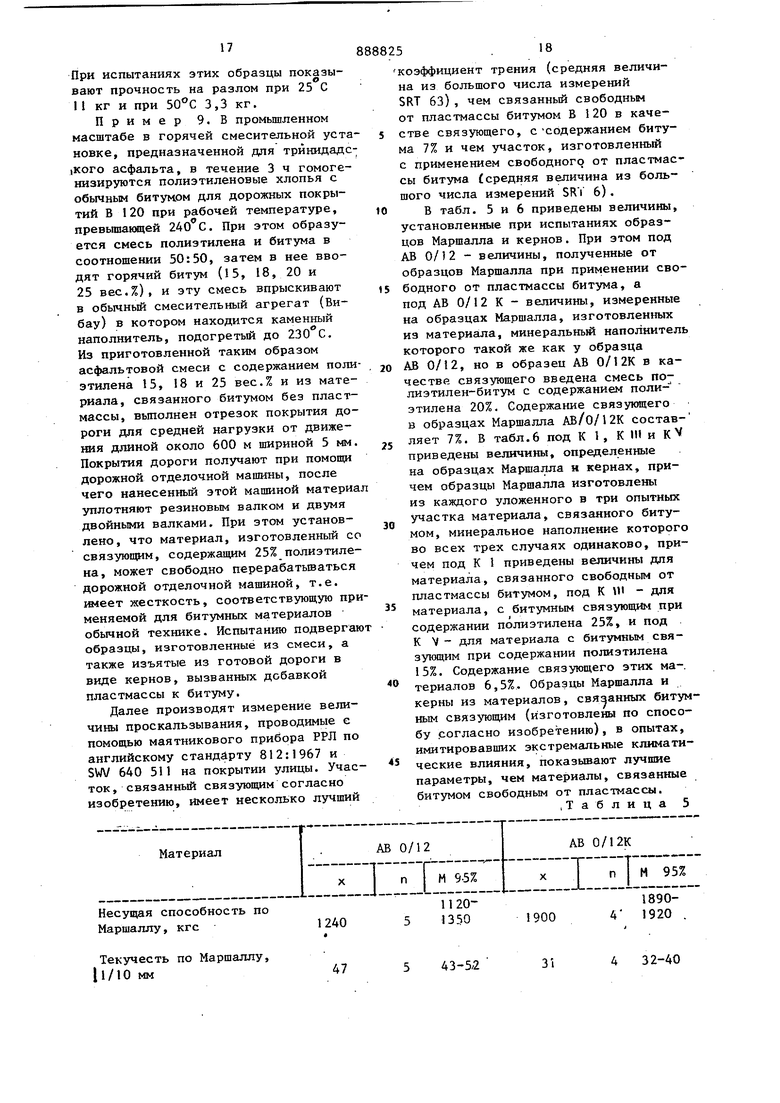

5 полиолефинобитумные смеси сповьппе-. нием содержания пластмассы Принимают все более студнеобразный характер. Для этих смесей измеряют точку размягчения, кольцо и шар, по ДИН 1995 и пенетрацию по ДИН 1995. Замеренные величины приведены в табл. вместе

с теми же данными для употребленного в смеси битума для уличных покрытий В 80.

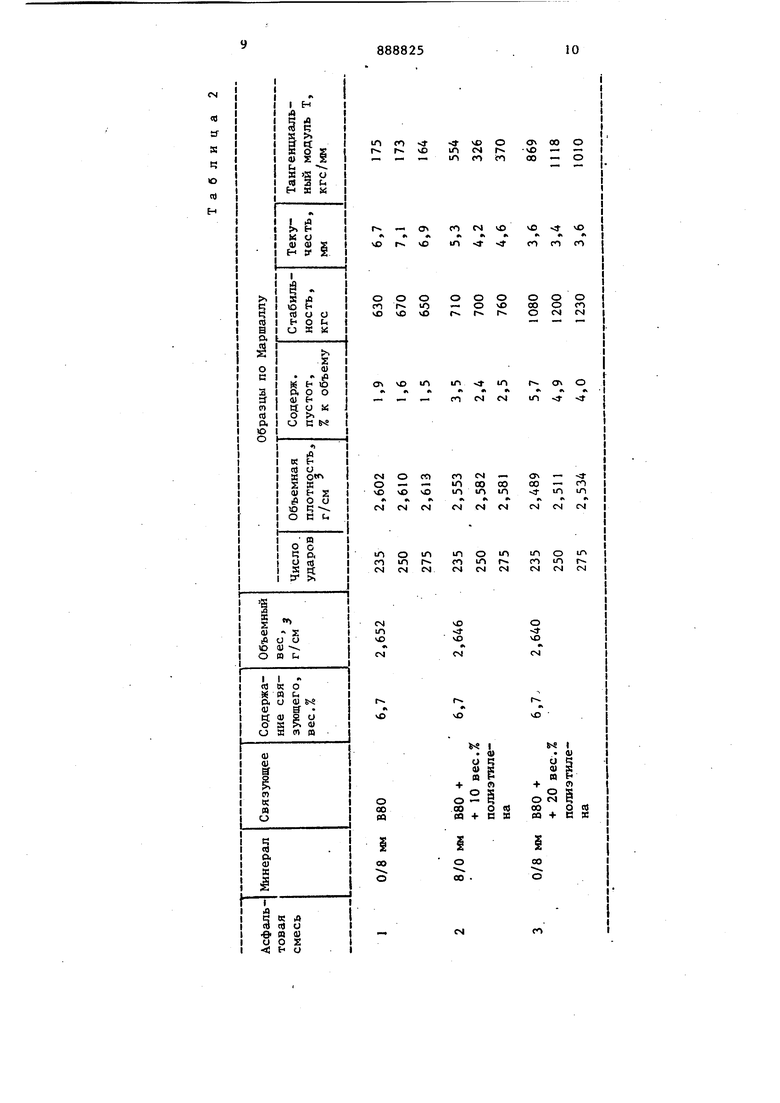

Таблица 1

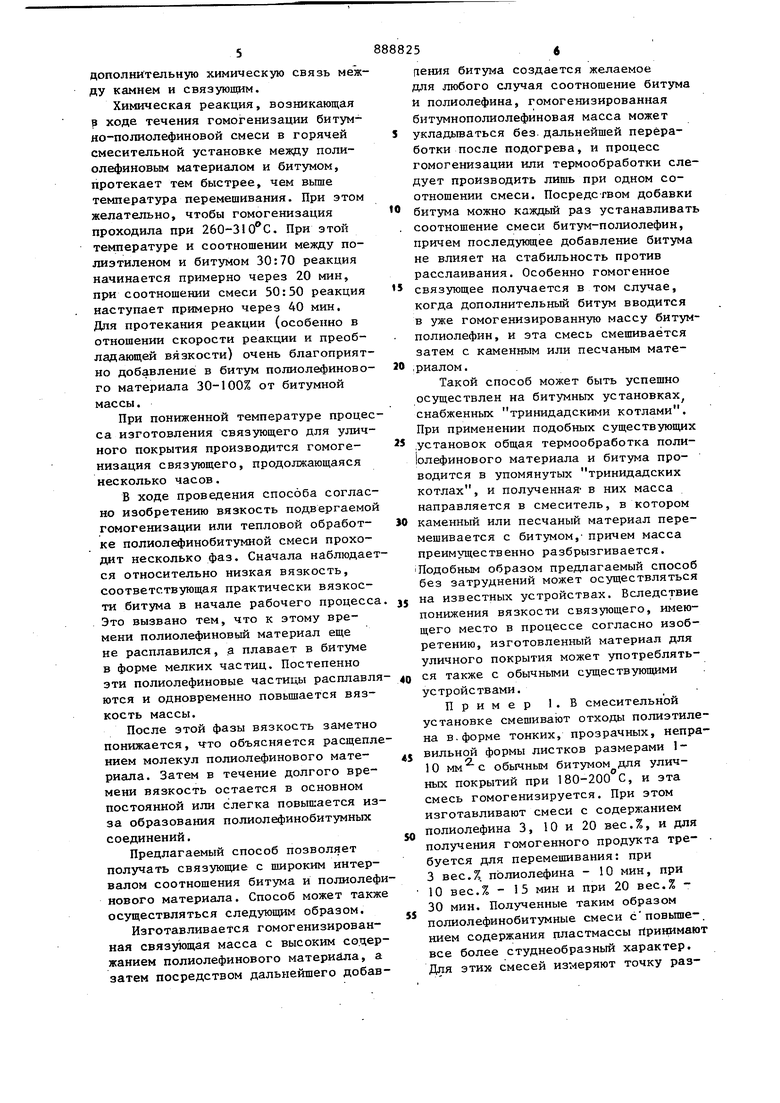

Пример 2. Из битуминозных связуютщх по примеру 1 и смеси наполнителей, применяемых для сооружения битумных покрытий дорог, содержащей следующие компоненты, вес.%: известняковую муку 10, обычный песок 13, базальтовый песок 5/8 25, базальтовый высококачественный щебень 2/5 26 и базальтовый высо1 качественный щебень 5/8 26, готовят асфальтовую смесь, причем содержание связующего составляет 6,7 вес.%. Асфальтовые смеси, изготовленные подобньм образом, содержащие связующие с 10 и 20% полиолефинов, имеют относительно высокую жесткость, не позволяющую обрабатьшать подобные смеси на обычно применяемом в битумных дорожных покрытиях оборудовании, особенно на машинах.

Из полученных таким образом асфальтовых смесей формуют ёбразцы для пробы Маршалла с помощью 2 Л 50, 2 х35 и ударов. Эти образцы испытывают обычным образом, а результаты испытаний даны в табл.2.

(N

0 tf

s ч

Ю

П)

H

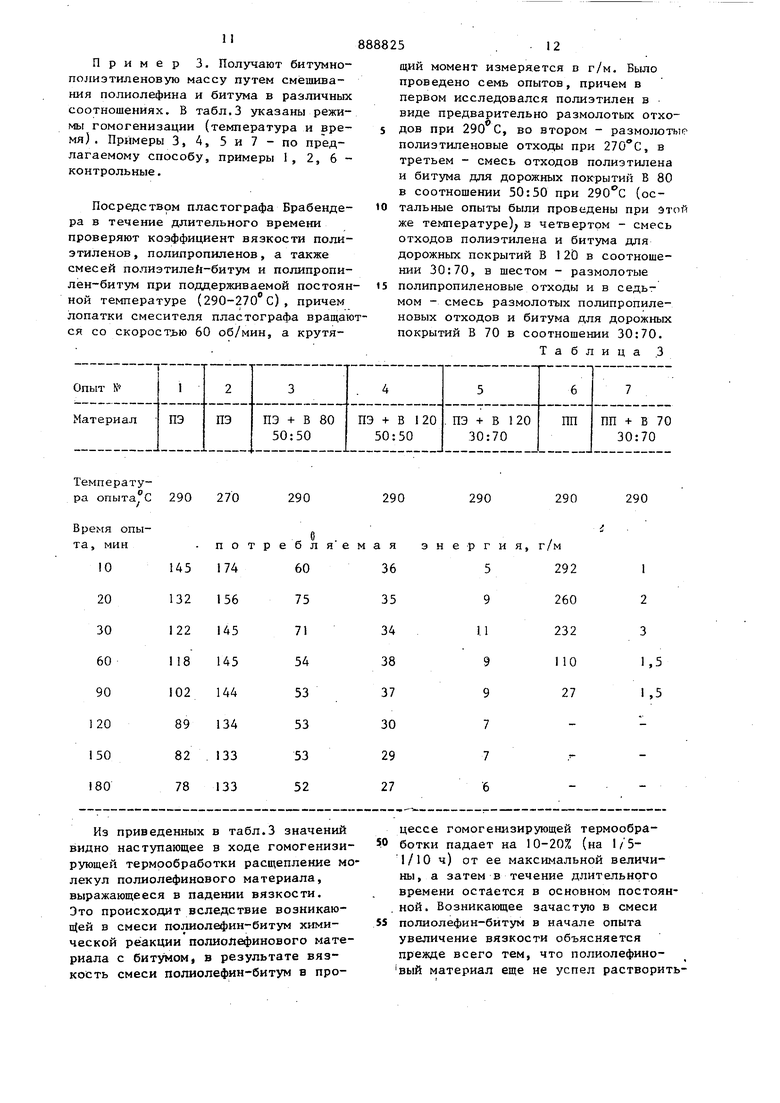

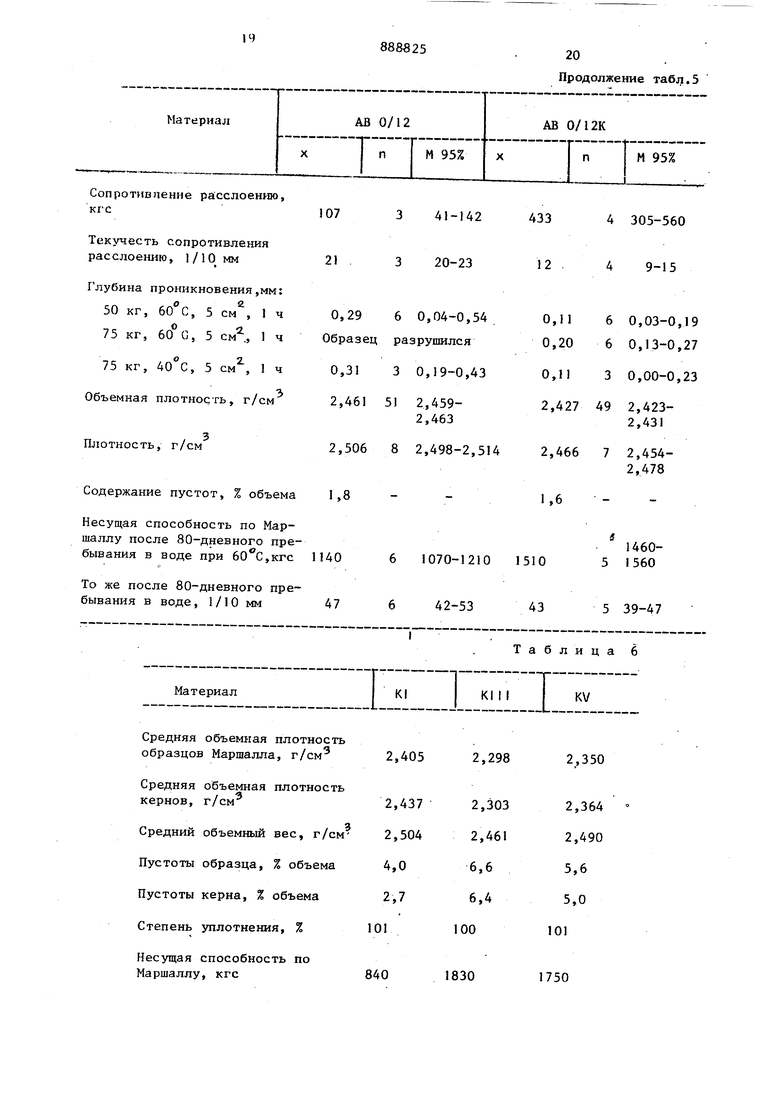

Пример 3. Получают битумнополиэтиленовую массу путем смешивания полиолефина и битума в различных соотношениях. В табл.3 указаны режимы гомогенизации (температура и время). Примеры 3, 4, 5 и 7 - по предлагаемому способу, примеры 1, 2, 6 контрольные.

Посредством пластографа Брабендера в течение длительного времени проверяют коэффициент вязкости полиэтиленов, полипропиленов, а также смесей полиэтилей-битум и полипропилен-битум при поддерживаемой постоянной температуре (290-270 С), причем лопатки смесителя пластографа вращаюся со скоростью 60 об/мин, а крутяТемпература опыта°С 290

290

270

Из приведенных в табл.3 значений видно наступающее в ходе гомогенизирующей термообработки расщепление молекул полиолефинового материала, выражающееся в падении вязкости. Это происходит вследствие возникаюи(ей в смеси полиолефин-битум химической реакции полиолефинового материала с битумом, в результате вязкость смеси полиолефин-битум в прощий момент измеряется D г/м. Было проведено семь опытов, причем в первом исследовался полиэтилен в виде предварительно размолотых отходов при 290 С, во втором - размолотые полиэтиленовые отходы при , в третьем - смесь отходов полиэтилена и битума для дорожных покрытий В 80 в соотношении 50:50 при 290с (остальные опыты были проведены при :5той же тeмпepaтype) в четвертом - смесь отходов полиэтилена и битума для дорожных покрытий В 120 в соотношении 30:70, в шестом - размолотые

полипропиленовые отходы и в седьт мом - смесь размолотых полипропиленовых отходов и битума для дорожных покрытий В 70 в соотношении 30:70.

Таблица 3

290

290

290

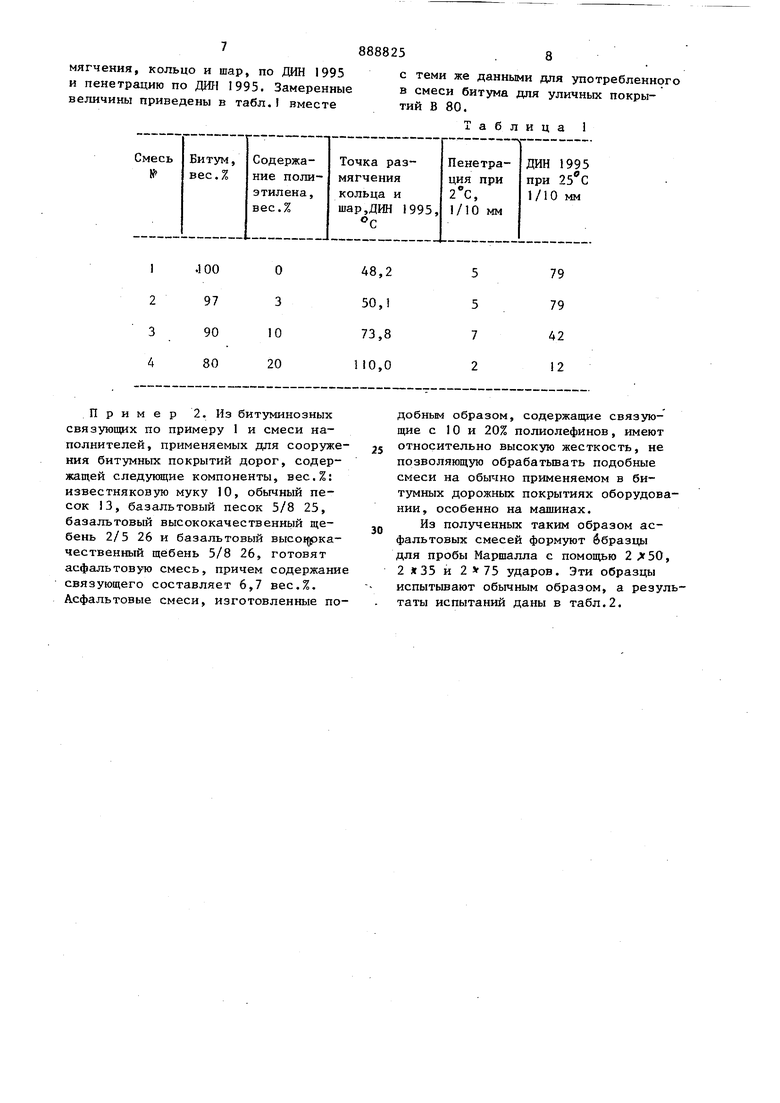

цессе гомогенизирующей термообработки падает на 10-20% (на 1/51/10 ч) от ее максимальной величины, а затем в течение длительного времени остается в основном постоянной. Возникающее зачастую в смеси полиолефин-битум в начале опыта увеличение вязкости объясняется прежде всего тем, что полиолефиновый материал еще не успел раствориться в битуме и измерительный прибор показывает в основном вязкость битума, .и только после некоторого времени, когда полиолефиновый материгш растворится в битуме, выявляется вяз кость этой смеси. Низкая вязкость полученных связующих после гомогенизирующей термообработки допускает переработку асфальтовых смесей, изготовленных с этими связующими при применении обыч ных минеральных наполнителей посред ством обычной для битумных строитель ных материалов техники. Пример 4. В обогреваемый реактор, оборудованный приводимой в действие электродвигателем быстроход ной мешалкой, загружают 10 кг битума В 100, нагретого до 100 С. При вращающейся мешалке и включенном обогреве в реактор порциями загружают 1 кг гранулированного полиэтилена высокого давления. После 25 мин смешивания при непрерывном возрастании потребления тока электродвигателем мешалки температура-массы около 260 С и имеет макроскопически однородный вид. Затем внешний нагрев отключают, и гомогенизирование продолжают при дальнейшем размешивании при 260 С. При этом потребление тока приводного электродвигателя мешал ки, зависящее от вязкости массы, непрерывно измеряют. Происходит сис тематическое его снижение. После длившейся в общей сложности 95 мин обработки расход тока электродвигателем мещалки снижается по сравнению с расходом тока, наблюдавшимся после 25 мин, примерно на 20% (1/5) Гомогенизирование прекращают через 100 мин общей обработки. Добавляют 6% гомогенной массы, полученной в качестве связующего к обычному каме ному материалу укатываемых асфальтовых покрытий дорог. Из полученног таким образом материала для дорожных покрытий обычным способом готов 250 ударами образцы для испытания по Маршаллу. Индекс Маршалла состав ляет П80 кг. Для сравнения используют материал для дорожного покрыти из того же камня. В качестве связую щего используют такое же количество (6%) битума В 100. как для вышеупомянутой смеси битум-полиолефин. . Изготовленные из этого дорожностроительного материала образцы име ют прочность по Маршаллу 700 кг. 5 Пример 5. Опыт проводят аналогично примеру 4. В реактор сначала загружают 100 кг битума В 100, нагретого до 200С. Затем порциями добавляют 1 кг изотактического грану лированного полипропилена. После включения нагрева при вращающей мешалке температуру массы повышают до 270 С. После 20 мин обработки получают гомогенную массу. Гомогенизирование продолжают при 270 С. Спустя 90 мин суммарного времени обработки происходит падение расхода мощности приводного электродвигателя мешалки на 15% по сравнению с потреблением тока через 20 мин после начала обработки. Гомогенизирование прекращают через ПО мин суммарного времени обработки. 6% полученной гомогенной массы вводят в качестве связующего в обычный каменный материал для асфальтовых укатываемых дорожных покрытий. Из полученного таким образом дорожного строительного материала образцы имеют показатель по Маршаллу 1450 кг. Пример 6. Опыт проводят аналогично примеру 4. В реактор загружают сначала 8,8 кг битума В 100, нагретого до . Затем порциями добавляют 1,2 кг Лолиолефина, представляющего собой преимущественно гранулированный полиэтилен высокого давления с добавкой полипропилена. При включенном обогреве и вращающейся мешалке спустя 20 мин обработки достигается температура массы 290 С. В этот момент масса имеет макроскопический гомогенный вид. Гомогенизирование продолжают при 290 С, Спустя 45 мин обработки падение расхода тока приводным электродвигателем мещалки происходит на 25%, по сравнению с расходом-тока спустя 20 мин обработки. После 50 минутной обработки гомогенизирование прекращают. Массу (6%) используют в качестве связующего для камня, применяемого для асфальтовых укатываемых дорожных покрытий. Из полученного таким образом материала для сооружения дорожных покрытий изготавливают 2-50 ударами образцы для.испытаний по Маршаллу. При образцы обладают прочностью на сцепление слоев при растяжении 12,6 кг. Для сравнения аналогичным образом из того же камня с использованием в качестве связующего 6% битума 100 В для дорожного покрытия изготавливают образцы для испытания по Маршаллу. Их прочность на разлом 6,2 кг. В ходе дальнейшего сравнения с изготовленным прежним методом связую щим на основе битум-олефина, такие же количества (8,8 кг) битума и (1,2 кг) полиэтилен-полипропиленового материала загружают в обогреваемый реактор и в течение 1 ч размешивают при 200 С. Полученную массу

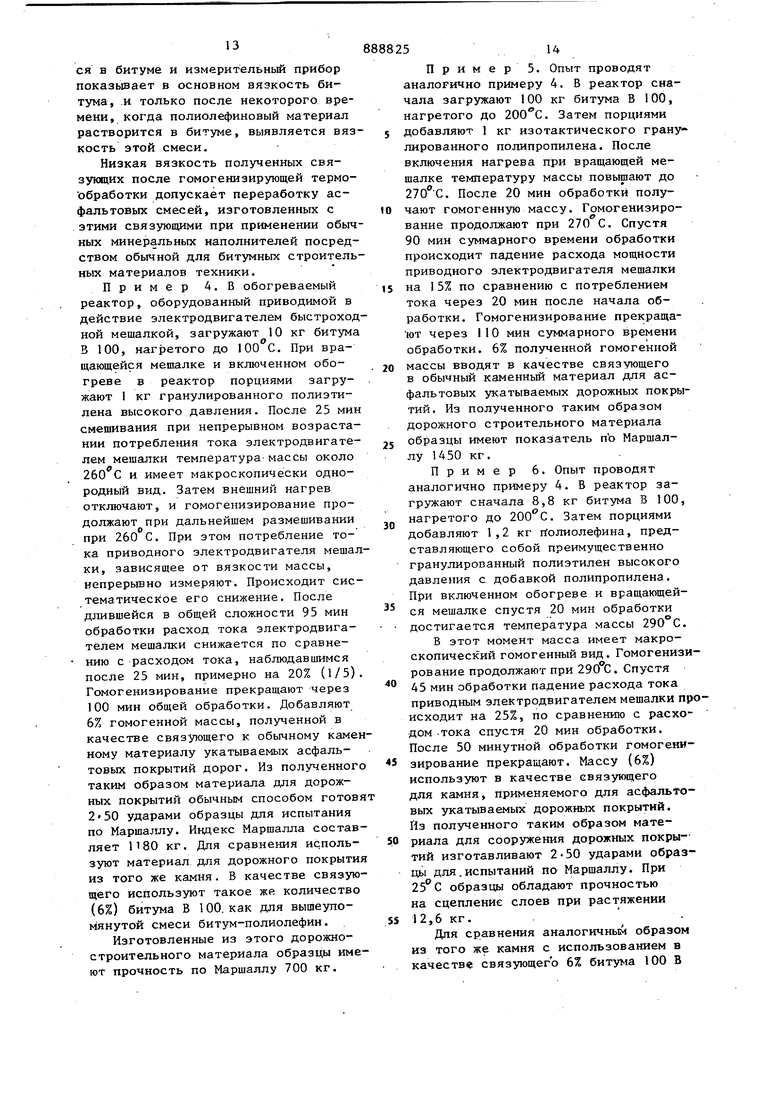

По данному изобретению

Битум В 100

По известному способу

Из таблицы видно, что при использовании материала по данному изобретению получается связующее, обладающее значительно .более высокой прочностью при высоких температурах чем материал, изготовленный из обычного битума. Никакого ухрупчения при низких температурах при этом не происходит. Изготовленное по прежней технологии битум-олефиновое связующее является материалом, прочность которого при повышенных температурах меньше чем у материала, изготовленного со связующим по данному изобретению. Вместе с тем связуюшцй материал, изготовленный по прежней технологии, отличается заметной хрупкостью при низких температурах.

Пример 7, Опыт проводят аналогично примеру 4. Реактор заполняют 8,8 кг битума В 200. Затем пор:циями добавляют 1 кг гранулированного полиэтилена низкого давления и 200 кг атактического полипропилена. При включенном обогреве и работающей мешалке через 10 мин при 290 С получается гомогенная макроскопическая масса. Процесс гомогенизирования продолжается при 290 С, спустя 30 30 мин происходит падение расхода тока приводным двигателем на 20%

43

12,6 3,8 42 6,2 2,1

47

8,5 2,5

ПО сравнению с расходом через 10 мин после начала обработки. Эту массу используют в качестве связующего (6%) для каменного материала укатываемого асфальтового дорожного покрытия. Из полученного материала для дорожного покрытия изготовлены 2 -50 ударами образцы для испытания по Маршаллу, которые при 25С имеют прочность на разлом 12,9 кг.

Пример 8. Процесс проводят аналогично примеру 5. Реактор заполняют 8,8 кг битума В 100, нагретого до 200 С, и 1,2 кг полиолефина, содержащего гранулированный полизггилен высокого давления и полипропилен и начинают нагрев. Через 25 мин температура достигает 270 С и масса выглядит макроскопически гомогенно. Гомогенизацию продолжают при270с. После 60 мин гомогенизации величина потребляемой мощности мотора мешалки

0 падает на 10% от величины, наблюдавшейся после 25 мин перемешивания. В этот момент гомогенизирование прерывают. Полученную массу в качестве .связующего добавляют к материалу из

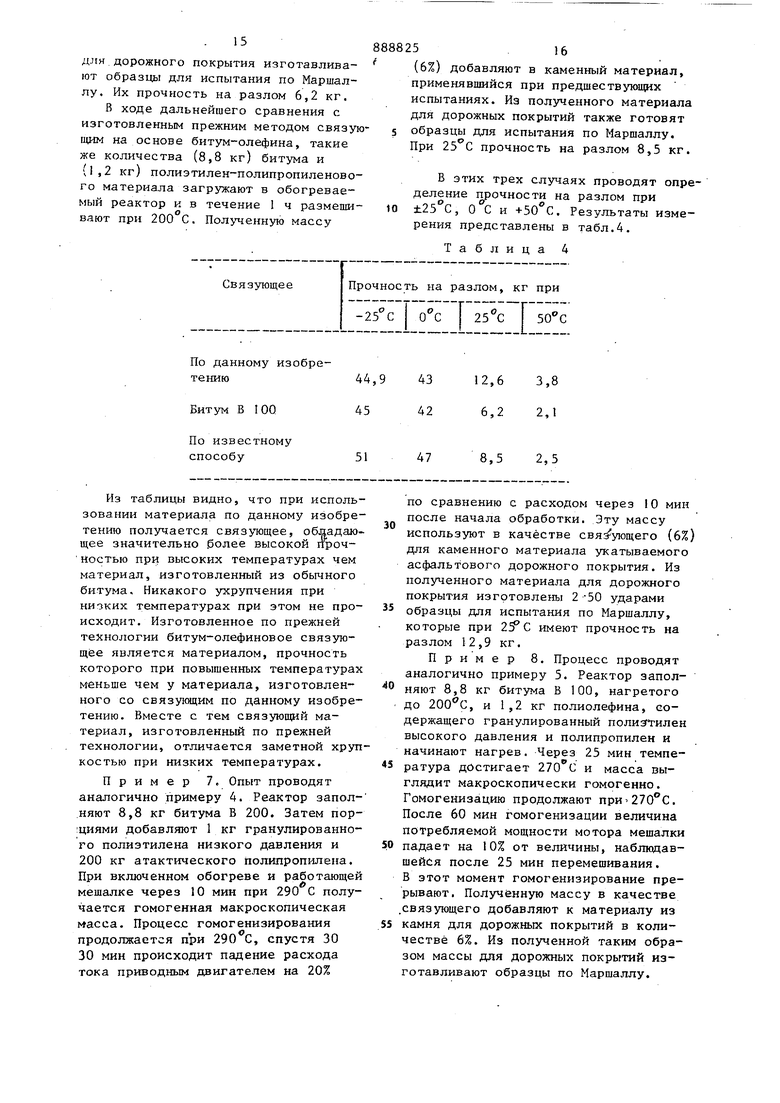

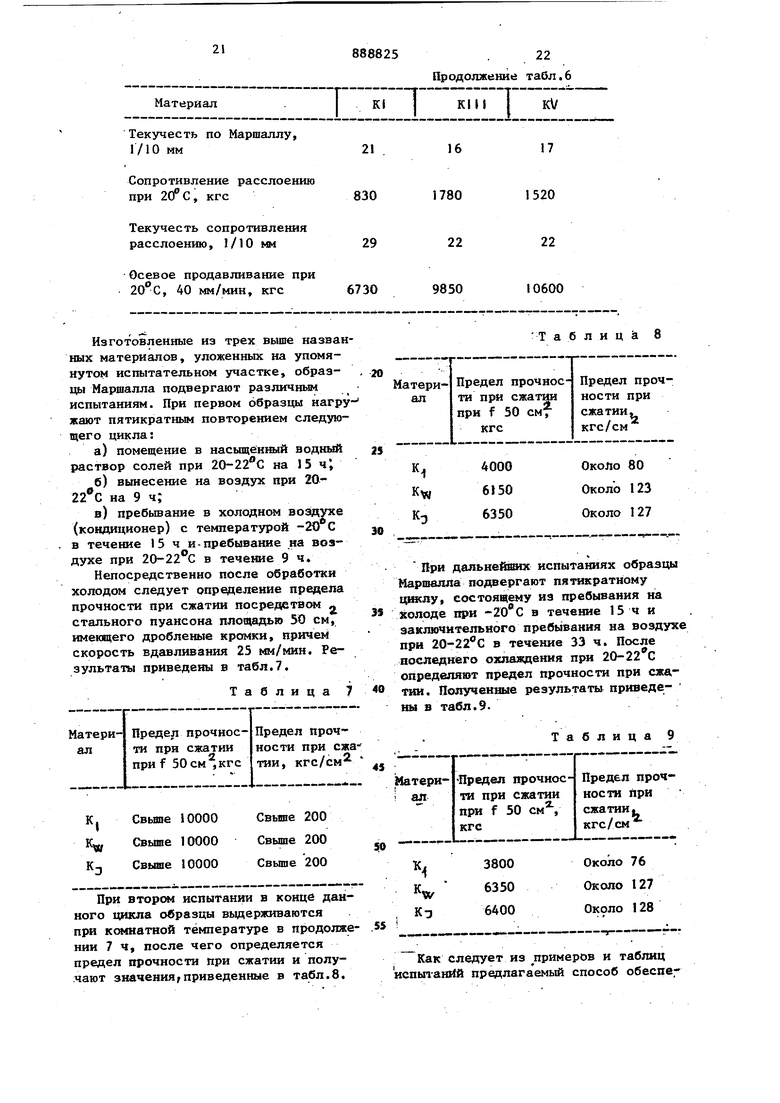

камня для дорожных покрытий в количестве 6%. Из полученной таким образом массы для дорожных покрытий изготавливают образцы по Маршаллу, 5 (6%) добавляют в каменный материал, применявшийся при предшествующих испытаниях. Из полученного материала для дорожных покрытий также готовят образцы для испытания по Маршаллу. При 25 С прочность на разлом 8,5 кг. В этих трех случаях проводят определение прочности на разлом при ±25С, О С и +50С. Результаты измерения представлены в табл.4. Таблица 4 При испытаниях этих образцы показывают прочность на разлом при 25 С II кг и при 3,3 кг. Пример 9. В промьшленном масштабе в горячей смесительной уст новке, предназначенной для трйнидад (Кого асфальта, в течение 3 ч гомоге низируются полиэтиленовые хлопья с обычным битумом для дорожных покрытий в 120 при рабочей температуре, превышаияцей 240 С. При этом образуется смесь полиэтилена и битума в соотношении 50:50, затем в нее вводят горячий битум (15, 18, 20 и 25 вес.%), и эту смесь впрыскивают в обычный смесительный агрегат (Вибау) в котором находится каменный наполнитель, подогретый до 230 С. Из приготовленной таким образом асфальтовой смеси с содержанием пол этилена 15, 18 и 25 вес.% и из мате риала, связанного битумом без пласт массы, выполнен отрезок покрытия до роги для средней нагрузки от движения длиной около 600 м шириной 5 мм Покрытия дороги получают при помощи дорожной отделочной машины, после чего нанесенный этой машиной матери уплотняют резиновым валком и двумя двойными валками. При этом установлено, что материал, изготовленный с связую11р1М, содержащим 25% полиэтиле на, может свободно перерабатьюаться дорожной отделочной машиной, т.е. жесткость, соответствующую пр меняемой для битумных материалов обычной технике. Испытанию подверга образцы, изготовленные из смеси, а также изъятые из готовой дороги в виде кернов, вызванных добавкой пластмассы к битуму. Далее производят измерение величины проскальзывания, проводимые с помощью маятникового прибора РРЛ по английскому стандарту 812:1967 и SVA/ 640 511 на покрытии улицы. Учас ток , связанный связующим согласно изобретению, имеет несколько лучший

Текучесть по Маршаллу, ll/lO мм

47

32-40

3

43-52 5 . 18 коэффициент трения (средняя величина из большого числа измерений SRT 63), чем связанный свободным от пластмассы битумом В 120 в качестве связующего, с-содержанием битума 7% и чем участок, изготовленный с применением свободного от пластмассы битума (средняя величина из большого числа измерений SRY 6). В табл. 5 и 6 приведены величины, установленные при испытаниях образцов Маршалла и кернов. При этом под АВ 0/12 - неличины, полученные от образцов Марщалла при применении свободного от пластмассы битума, а под АВ О/12 К - величины, измеренные на образцах Маршалла, изготовленных из материала, минеральный наполнитель которого такой же как у образца АВ 0/12, но в образец АВ 0/12К в качестве связующего введена смесь полиэтилен-битум с содержанием поли- этилена 20%. Содержание связующего в образцах Маршалла АВ/0/12К составляет 7%. В табл.6 под К 1, К И) и К V приведены величины, определенные на образцах Маршалла н кернах, причем образцы Маршалла изготовлены из каждого уложенного в три опытных ir4acTKa материала, связанного битумом, минеральное наполнение которого во всех трех случаях одинаково, причем под К 1 приведены величины для материала, связанного свободным от пластмассы битумом, под К W - для материала, с битумным связующим при содержании полиэтилена 25Z, и под К V- для материала с битумным связующим при содержании полиэтилена 15%. Содержание связующего этих ма-. териалов 6,5%. Образцы Маршалла и керны из материалов, связанных битумным связующим (изготовлены по способу .согласно изобретению), в опытах, имитировавших экстремальные климатические влияния, показывают лучшие параметры, чем материалы, связанные битумом свободным от пластмассы. .Таблица 5

14

0,29 6 0,04-0,54 Образец разрушился

0,31 3 0,19-0,43

2,461 51 2,4592,506 8 2,498-2,514

1,8

Средняя объемная плотность

образцов Маршалла, г/см2,4052,298

объемная плотность г/см

объемный вес, г/смобразца, % объема керна, % объема уплотнения, %

Несущая способность по

Маршаллу, кгс840 1830

888в25

20 Продолжение табл.5

6 0,03-0,19 6 0,13-0,27

3 0,00-0,23

49 2,4232,431 2,463

7 2,4542,478

2,350

1750

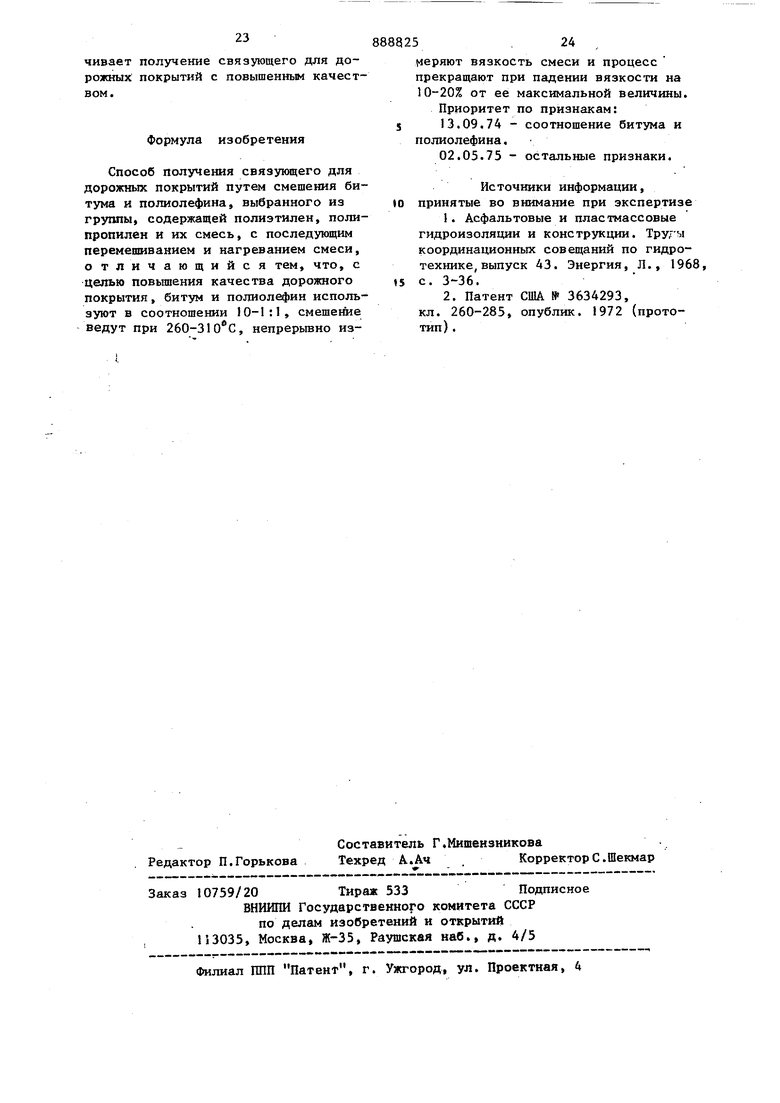

ных материалов, уложенных на упомянутом испытательном участке, обраэ1Ц | Маршалла подвергают различным испытаниям. При первом образцы нагружают пятикратным повторением следующего цикла:

а)помещение в насыщёншлй водный раствор солей при 20-22с на 15 ч

б)вынесение на воэдух при 2022 С на 9 ч;

в)пребывание в холодном воздухе (кондиционер) с температурой -20 С в течение 15 ч и-пребывание на воздухе при 20-22 С в течение 9 ч.

Непосредственно после обработки холодом следует определение предела прочности при сжатии посредством « стального пуансона площадью 50 см, имеющего дробленые кромки, причем скорость вдавливания 25 №4/мин. Результаты приведены в табл.7,

Т а б л и ц а 7

При втором испытании в конце данного цикла образцы выдерживаются при комнатной температуре в продолжении 7 ч, после чего определяется предел прочности при сжатии и получают значенияг приведенные в табл.8.

4000

Около 80 Около 123 6150 Около 127 6350

При дальнейшпс испытаниях образцы Маршалла подвергают пятикратному , состоящ«4у из пребывания на холоде при -20°С в течение 15 ч и заключительного пребывания на воздух при 20-22 С в течение 33 ч. После носледнего охлаждения при 20-22 С определяют предел прочности при сжатии. Полученные результаты приведены в табл.9.

Таблица 9

Около 76

3800 Около 127 6350 Около 128 6400

Как следует из примеров и таблиц испы1-анйй предлагаемый способ обеспе;

23

чивает получение связующего для дорожных покрытий с повышенным качеством.

Формула изобретения

Способ получения связующего для дорожных покрытий путем смешения битума и полиолефина, выбранного из груш1ы, содержащей полиэтилен, полипропилен и их смесь, с последующим перемешиванием и нагреванием смеси, отличающийся тем, что, с целью повьшения качества дорожного покрытия, битум и полиолефин используют в соотношении 10-1:1, смеше1ше ведут при 260-310 0, непрерьшно из888825

24

меряют вязкость смеси и процесс прекращают при падении вязкости на 10-20% от ее максимальной величины. Приоритет по признакам:

Источники информации, принятые во внимание при экспертизе

кл. 260-285, опублик. 1972 (прототип) .

Авторы

Даты

1981-12-07—Публикация

1975-09-12—Подача