ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области дорожно-строительных материалов и предназначено для повышения качества дорожных покрытий, кровельных и изоляционных материалов на основе битумов, достигаемое путем улучшения качества битумов с помощью применения модифицированной резиновой крошки – продукта утилизации отработавших автомототракторных шин, в частности изобретение относится к низкотемпературному способу изготовления модифицированной резиновой крошки для повышения качества битумов и асфальтобетонов и технологии ее смешения с битумом, в целях создания однородного материала, не подверженного деструкции при долгосрочном хранении.

УРОВЕНЬ ТЕХНИКИ

Одним из основных применений битума является использование его в качестве вяжущего в асфальтовых смесях, где битум смешивается с минеральными заполнителями различных размеров, форм и химического состава. Эти асфальтобетонные смеси используются, в частности, для строительства или технического обслуживания тротуаров, дорог, различных служебных дорог и любых других поверхностей.

К сожалению, некоторые свойства битума, получаемого в качестве самой тяжелой фракции процесса дистилляции нефти, затрудняют его использование в качестве материала для дорожных покрытий в связи с рядом факторов.

Например, битум и его составы должны соответствовать вполне определенным спецификациям по некоторым свойствам, таким как жесткость, проникающая способность, вязкость. Несоответствие битума одному или нескольким из этих требований делает его неприемлемым для использования в качестве дорожного строительного материала.

Для изменения некоторых свойств стандартных битумов может быть использована добавка некоторых активных веществ, таких как полимеры. Основной используемый полимер - блочно-полимерный стирол-бутадиен-стирол (CБС) - способствует повышению температуры размягчения битумного вяжущего, что повышает гибкость и пластичность при низких температурах и позволяет использовать его в более широком диапазоне температур, чем обычные, немодифицированные вяжущие на битумной основе.

Существует множество других, так называемых модификаторов битумов, но, как правило, они не одинаково эффективны в различных аспектах битумных свойств, а также очень дороги.

Многие современные асфальтобетонные смеси, такие как, например, ЩМА или пористый асфальт страдают от стекания битума при транспортировке.

Смеси ЩМА обладают высокой толщиной вяжущей битумной пленки (6-7% по весу смеси). Высокое содержание битумного вяжущего и наполнителя (по сравнению с плотными смесями) приводит к повышенной склонности битумного вяжущего к дренажу по скелету наполнителя. Неравномерное распределение битумного вяжущего из-за его стекания может привести к образованию зон с низким содержанием битумного вяжущего и снижению проницаемости в зонах с накоплением битумного вяжущего.

В этой связи возникает необходимость добавлять стабилизирующие добавки, такие как сизаль, отходы пластика, целлюлозу и некоторые другие волокна для повышения жесткости битума с целью уменьшения дренажа смеси при высоких температурах и получения более равномерного распределения связующих, что увеличивает срок службы дорожного покрытия.

На настоящий момент также известно множество составов композиций для изготовления битумов и асфальтобетонов с применением резиновой крошки, а также способов ее модификации.

В частности, развитие уровня техники в рамках исследований таких композиций и способов их изготовления прослеживается из следующих патентных источников США: US 4992492 A, опубл. 12.02.1991; US 5217530 A, опубл.08.06.1993; US 5501730 A, опубл.26.03.1996; US 5683498 A, опубл.04.11.1997; US 6562118 B2, опубл.13.05.2003; US 7811373 B2, опубл.12.10.2010; US 8114926 B2, опубл.14.02.2012; US 8344049 B2, опубл.01.01.2013; US 8926742 B2, опубл.06.01.2015; US 9102834 B2, опубл.11.08.2015; US 9487633 B2, опубл.08.11.2016; US 9862829 B2, опубл.09.01.2018; US 10000638 B2, опубл.19.06.2018.

К примеру, из патента US 5683498 A, опубл. 04.11.1997 известна композиция, в которой резиновую крошку из автомобильных шин подвергают термоокислительной деструкции при 300oC, считая, что образующийся материал имеет преимущества перед экологически вредными алифатическими или ароматическими углеводородами, вводимыми в асфальтовые смеси.

Недостатком этой композиции является то, что при 300oC каучук в составе резины полностью разрушается, что приводит к разжижению битума и ухудшению эксплуатационных характеристик резины, следовательно к невозможности долгосрочного хранения смеси.

Среди патентов Российской Федерации известен патент RU 2458083 С1, опубл. 10.08.2012, в котором раскрыто изобретение, которое относится к дорожно-строительным материалам, в частности к модифицирующей композиции, которая включает от 60 до 75 мас.% активного резинового порошка с размером частиц не более 1 мм, наполнитель, представляющий собой молотую слюду или смесь молотой слюды (флогопит или мусковит) и/или диатомита, содержащую от 15 до 25 мас.% молотой слюды и от 5 до 10 мас.% диатомита, от 1,0 до 2,5 мас.% адгезива, и от 1,0 до 2,5 мас.% структурирующей добавки. При этом активный резиновый порошок - это резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, или резиновый порошок, химически активированный нефтяным маслом, или их смесь. Композицию получают измельчением адгезива и структурирующей добавки до размера не более 0,8 мм. После чего осуществляют совмещение полученной смеси с наполнителями и активным резиновым порошком. Затем смесь тщательно перемешивают. Композицию используют в качестве стабилизирующей добавки для асфальтобетонных смесей. Результатом является улучшение эксплуатационных характеристик асфальтобетонных покрытий при использовании в них широко получаемого резинового порошка с низкой удельной поверхностью.

Из источника RU 2655334 C2, опубл. 25.05.2018, известен способ получения композиционного резинобитумного вяжущего, который заключается в предварительной термомеханической обработке резиновой крошки размером до 1,5 мм в количестве от 30 до 60 мас.% в среде битума нефтяного дорожного вязкого марки БНД 60/90 или БНД 90/130 в количестве от 30 до 60 мас.% и нефтяного масла с содержанием ароматических углеводородов не менее 50 мас.% в количестве от 10 до 25 мас.% с получением концентрированной суспензии резинобитумного композита, с последующим термомеханическим смешением концентрированной суспензии резинобитумного композита в количестве от 30 до 60 мас.% с битумом нефтяным дорожным вязким марки БНД 60/90 или БНД 90/130 в количестве от 40 до 70 мас.%. Техническим результатом изобретения является расширение ассортимента битумно-резиновых композиций с улучшенными физико-химическими характеристиками (пониженная температура хрупкости, высокая температура размягчения и эластичность, хорошее сцепление с поверхностью каменных материалов, бетонов, металлов и других материалов), получаемых в битумных котлах, оборудованных перемешивающим устройством, в составе которых отсутствуют компоненты, имеющие класс опасности по воздействию на организм человека выше, чем у исходного нефтяного битума.

Из источника RU 2509787 С2, опубл. 20.03.2004, известна композиция, которая включает битум, резиновую крошку из измельченных отработанных автомобильных шин с размером частиц до 1 мм и нефтяное масло с вязкостью 0,005-1,6 Па·с при 60°С. Соотношение компонентов следующее, мас.%: резиновая крошка - 8-20, нефтяное масло - 2-12, битум - остальное. Изобретение также относится к способу получения указанной композиции. Конечный продукт имеет повышенное сцепление с дорожным покрытием, повышенную устойчивость к образованию трещин при низких температурах, улучшенное сцепление при отрицательных температурах, повышенную эластичность в условиях интенсивного движения.

Указанный технический результат достигается в способе получения битумно-резинового связующего для дорожного покрытия, включающем нагрев битума до температуры 185-220°С, введение нефтяного масла с вязкостью при 60°С 0,005-1,6 Па·с в количестве 2-10 масс.% и резиновой крошки из отработанных автомобильных шин с размером частиц до 1 мм в количестве 8-20 масс.%, при постоянном перемешивании в течение 2-5 ч при постоянной температуре 185-220°С.

Из источника RU 2164927 C2, опубл. 10.04.2001, известно изобретение, которое относится к получению битумно-резиновых композиций из битума и резиновой крошки из амортизованных шин и других отходов вулканизованной резины. Битумно-резиновые композиции (БРК) используются в качестве вяжущих для гидроизолирующих материалов и асфальтовых смесей. Сущность изобретения заключается в том, что предлагается битумно-резиновая композиция, включающая битум и резиновую крошку из вулканизованной резины, а также органическое и/или неорганическое основание при следующем соотношении компонентов вес.ч.: битум 100, резиновая крошка 10-50, органическое и/или неорганическое основание - 0,01-2,5, за исключением карбоната кальция, количество которого при использовании только неорганического основания составляет 0,05-2 вес.ч. В качестве органического основания используют ароматические или гетероароматические амины или фосфины, а в качестве неорганического основания - карбонаты щелочных или щелочноземельных металлов. Способ получения битумно-резиновой композиции, включающий смешение битума и резиновой крошки состоит в том, что в герметичный реактор одновременно помещают битум, резиновую крошку, органическое и/или неорганическое основание в указанных соотношениях, за исключением карбоната кальция, количество которого при использовании только неорганического основания составляет 0,05-2 вес.ч., и перемешивают при температуре 160-230°С. Предлагаемая БРК обладает повышенными температурой размягчения и растяжимостью, пониженными пенетрацией, температурой хрупкости и влагопоглощением, а способ ее получения высокопроизводителен и экологически безопасен.

Из патента RU 2632698 C1, опубл. 09.10.2017, известна модифицирующая композиция для асфальтобетонной смеси, которая может быть использована при устройстве покрытий автомобильных дорог, мостов, аэродромов и гидротехнических сооружений. Модифицирующая композиция содержит активный резиновый порошок, наполнитель - смесь молотой слюды и диатомита, адгезив, структурирующий агент и кубовый остаток полифторированных спиртов-теломеров при следующем соотношении компонентов, мас.%: активный резиновый порошок - 60-75, молотая слюда - 15-25, диатомит - 2-9, адгезив - 1-3, структурирующий агент - 1-3, кубовый остаток - 0,5-1,5. Изобретение также относится к асфальтобетонной смеси, содержащей минеральные материалы, битум и модифицирующую композицию в количестве от 0,3 до 0,7 мас.% по отношению к общей массе минерального материала. Применение модифицирующей композиции приводит к улучшению физико-механических характеристик асфальтобетона.

Данная композиция имеет ряд недостатков, таких как: низкая экономическая эффективность, сложность введения смол (технологические трудности и необходимость специального оборудования), возможность разрушения части компонентов (деструкции) при смешении с битумом, что приводит к резкому неприятному запаху и экологическим проблемам – выбросу вредных веществ в атмосферу.

В других перечисленных выше публикациях, связанных с применением резиновой крошки в битумах не в полной мере, рассматривается ряд особенностей резины и битума. Во-первых, нужно учитывать тот факт, что резиновая крошка является вторичным продуктом и по этой причине имеет большой разброс исходных показателей. Они отличаются по составу, по методу дробления, по степени старения и т.д. С учетом сказанного остается под большим вопросом воспроизводимость результатов исследований с применением резиновой крошки. А, как известно, любое исследование может иметь научное и/или практические значение, только если достигнута стабильная воспроизводимость и повторяемость результатов. Если сюда добавим и тот факт, что и битумы, полученные из нефти разных месторождений, имеют разные групповые составы, то вероятность повторения результатов одних исследователей другими исследователями крайне снижается.

Во-вторых, в литературе нет разграничения понятий «деструкция резины» и «девулканизация резины». Между тем, эти процессы имеют противоположные воздействия на эксплуатационные характеристики битума. Если в результате девулканизации, то есть разрушения жесткого основания резины путем разрушения серных связей, в битум переходят целые макромолекулы каучука, которые повышают качество битума, то в результате деструкции каучук в составе резины разрушается по углеродным связям и в результате этого в битум переходит низкомолекулярный каучук, который разжижает битум и тем самым снижает его качество.

Одним из близких к заявленному изобретению является способ в соответствии с патентом RU 2655334 C2, в котором резиновая крошка размером до 1,5 мм, имеющая температуру, соответствующую температуре окружающей̆ среды, в количестве от 30 до 60 мас. % добавляется в среду нефтяного битума в количестве от 30 до 60 мас. % и любого нефтяного масла с содержанием ароматических углеводородов не менее 50 мас. % в количестве от 10 до 25 мас. %, нагретую в битумном котле при постоянном перемешивании до температуры 200-210°C, после чего температура смеси в течение 15- 30 минут доводится до 195-205°C и смесь непрерывно перемешивается в течение 1,5-2,0 часов с образованием концентрированной суспензии резинобитумного композита.

Недостатком данного способа является применение деструктивной для резины температуры в 200°С. При таких температурах трехмерная сетка сшитого серой каучука разрушается и по серным связам и по основной цепи каучука - по углеродным связам, что принципиально делает невозможным процесс дальнейшего гомогенного соединения каучука с битумом и, как следствие происходит быстрая деградация смеси, что приводит к невозможности долгосрочного хранения.

Также полученная суспензия практически не пригодна для транспортировки, что резко сужает возможность ее применения.

Кроме того, недостатками данной композиции и способа ее получения являются сложный технологический процесс многократных загрузок и прогрева при интенсивном перемешивании, следствием которых является полная окислительная деструкция полимерных цепей в резине, что также, как и добавление в композицию масла, приводит к ухудшению прочностных характеристик готового изделия.

Еще одним близким по своей сути заявленному изобретению является техническое решение, раскрытое в патенте RU 2164927C2. Авторы предлагают вместе с резиновой крошкой в битум добавлять неорганические и/или органические основания.

Однако, предложенный способ получения композиции очень сложный и трудоемкий. Кроме того, процесс получения композиции проводится в герметичном объеме, что тоже создает определенные трудности. Также, добавление непосредственно в битум (в заявленном изобретении битум добавляют в крошку, перед смешением с битумом вводят внутрь каждой частицы крошки модифицирующие компоненты) вышеуказанных компонентов, не дает гарантию, что все частицы крошки подвергнутся необходимой химической реакции в равной степени, реакция будет проходить по поверхности частиц, а не по всему объему. В результате крайне малы шансы получения гомогенной смеси и высока вероятность возникновения бифуркационных неуправляемых процессов, что приводит к непредсказуемому и нестабильному качеству материала и в дальнейшем, качеству битумной смеси.

Стоит отметить, что во всех вышеуказанных источниках, а также и в других известных исследовательских работах в данной области техники вообще не рассматривается вопрос устранения резкого неприятного запаха резины при производстве битумных или асфальтовых смесей. Между тем, неприятный запах резина-битумных вяжущих является серьезным препятствием на пути широкого внедрения данного материала. Кроме того, не акцентируются и не приводятся доказательства о необходимости смешения активированной крошки с битумом при относительно низком температурном диапазоне 160-170 °С. Такой диапазон смешения позволяет, по мнению авторов, вводить в смесь с битумом длинные, неразрушенные молекулы каучука, получать стабильную, устойчивую к деструкции, однородную, экономически более выгодную композицию. А самое главное, не говорится о необходимости поддерживать относительно низкотемпературный режим при производстве активированной крошки – не более 120°С, так как этот режим, с одной стороны позволяет ввести внутрь каждой частицы крошки фактически одинаковое количество химических компонентов (то есть это температура достаточная для открытия пор резины), с другой стороны, не позволяет начаться в резиновой крошке химическому процессу перевулканизации и преждевременной деструкции, что сохраняет материал сухим, неслеживаемым, пригодным к долгосрочному хранению, транспортировке, а при дальнейшем использовании эффективным для введения в битум или в асфальтовую смесь.

Анализ содержащихся в уровне техники результатов показывает, что исследователи не указали достаточно исходных данных для многократного повторения того или иного результата. Например, в некоторых исследованиях не приведены размеры частиц резиновой крошки (см. RU 2164927), при этом доказано, что данный признак является существенным. В другом патенте (см. US 4992492) в качестве добавки при растворении резиновой крошки предлагается использовать низкомолекулярный каучук. Однако, такое усложнение системы может приводить к бифуркационным явлениям, когда при одинаковых начальных условиях получаются резко отличающиеся конечные результаты.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет устранить недостатки предыдущего уровня техники.

Необходимо отметить, что одним из важных преимуществ заявляемого изобретения является применение пониженных температур до 120 °С по сравнению с традиционными технологиями, а также возможность использования различных сочетаний ингредиентов в довольно широком диапазоне процентных содержаний каждого из них, в частности, хорошие результаты достигаются даже без применения ускорителей и/или активаторов вулканизации. Примеры осуществления изобретения с приведением конкретного содержания компонентов смеси в мас.%, при которых достигаются оптимальные результаты, как с технической, так и с экономической точек зрения, приведены в разделе описания «Осуществление изобретения».

Известно, что резина плохо растворяется в битуме, традиционно требуется минимум 3 часа активного перемешивания при температуре выше 185 °С, применение коллоидной мельницы, которая фактически перетирает резиновую крошку, после чего она создает с битумом в большей части механическую смесь, которая не подлежит долгосрочному и, зачастую, краткосрочному хранению (более 4 часов). Эта смесь крайне неоднородна и быстро расслаивается.

Для растворения резины в битуме необходимо разорвать поперечные серные связи между макромолекулами каучуков, при этом желательно не допустить разрушение макромолекул каучука по связям углерод-углерод, то есть необходимо провести селективную девулканизацию резины в растворе битума преимущественно по серным связям, не затрагивая связи углерод-углерод.

При этом создаются условия для соединения свободных радикалов серы с активными двойными связями составляющих компонентов битума.

Разрушение макромолекул каучука (девулканизация по связям углерод-углерод) приводит к тому, что в битум переходят макромолекулы каучука с очень большим разбросом длины молекул. Этот процесс крайне нежелателен, так как каучуки с низкой молекулярной массой приводят к снижению ряда важных свойств битума, например, к снижению температуры размягчения и потере контроля над прохождением процесса растворения, т.е. невозможностью блокирования процесса бифуркации.

Поэтому важной технической задачей является создание условий, когда в каучук переходят целостные молекулы, или, другими словами, создаются условия для селективного расщепления серных связей.

Преимущества заявленного изобретения заключаются в:

- упрощении процесса изготовления композиции и снижении экономических затрат на его реализацию за счет применения в заявленном способе пониженных температур - до 120°С;

- получении однородной, не подверженной деградации и коксованию композиции, которая имеет длительный срок хранения, при этом вязкость смеси во время хранения не увеличивается;

- устранении резкого неприятного запаха резины, возникающего в существующих технологиях в процессе растворения резиновой крошки в битуме и в асфальтобетонной смеси, сделанной на его основе;

- существенном повышении качественных показателей битумов, улучшенных с помощью резиновой крошки, модифицированной заявленным способом, в частности, в значительной степени расширяется температурный диапазон работоспособности битумов, повышается эластичность, повышается адгезия битума к минеральным наполнителям асфальтобетона;

- увеличении стойкости к колееобразованию и трещиностойкости у асфальтобетонных смесей, изготовленных на основе модифицированной резиновой крошки, по сравнению со смесями на обычном битуме;

Кроме того, модифицированная резиновая крошка не только повышает свойства битумов, но и служит стабилизатором, что приводит к удешевлению асфальтобетона.

Таким образом, технический результат настоящего изобретения заключается в получении улучшенного качества модифицированной крошки, применяемой для смешения ее с битумом с образованием смеси, не подверженной деструкции при долгосрочном хранении, а также не имеющей неприятного токсичного запаха.

Технический результат достигается за счет нового способа изготовления модифицированной резиновой крошки, включающего:

- получение смеси из следующих компонентов: резиновая крошка из отработанных автомототракторных шин с частицами размером до 1мм- 50 -65 мас.%, оксиды и/или гидроксиды щелочноземельных металлов – 10-20 мас.%, нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 20-30 мас. %,противостарительаминного типа - гетероциклическое азотсодержащее соединение - 0,1-2,0 мас.%;

- перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 80-120°С;

и дальнейшее охлаждение результирующей смеси до комнатной температуры.

При этом оксиды и гидроксиды щелочноземельных металлов выбраны из группы СаО, MgO, Ca(OH)2.

При этом противостарительаминного типа, выбран из группы гетероциклических азотсодержащих соединений, в частности неозона Д, ирганокса, диафена ФП.

При этом смесь дополнительно содержит ускоритель вулканизации класса гуанидинов, выбранных из группы гуанидин, дифенилгуанидин в количестве 0,2-5,0 мас. %.

При этом смесь дополнительно содержит активатор вулканизации, выбранный из группы стеариновая кислота, олеиновая кислота и их цинковые и кальциевые соли в количестве 2,0-3,0 мас. %.

Вышеуказанные и другие задачи, особенности, преимущества, а также техническая значимость данного изобретения будут более понятны из нижеследующего подробного описания изобретения со ссылками на сопровождающие фигуры.

КРАТКОЕ ОПИСАНИЕ ФИГУР

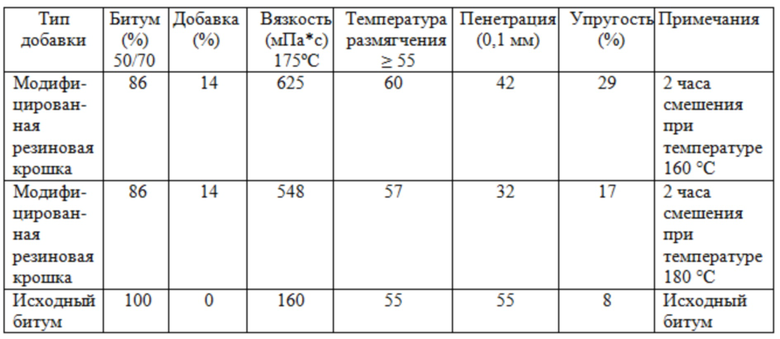

На фигуре 1 представлен химизм реакции, иллюстрирующий принцип модификации резины.

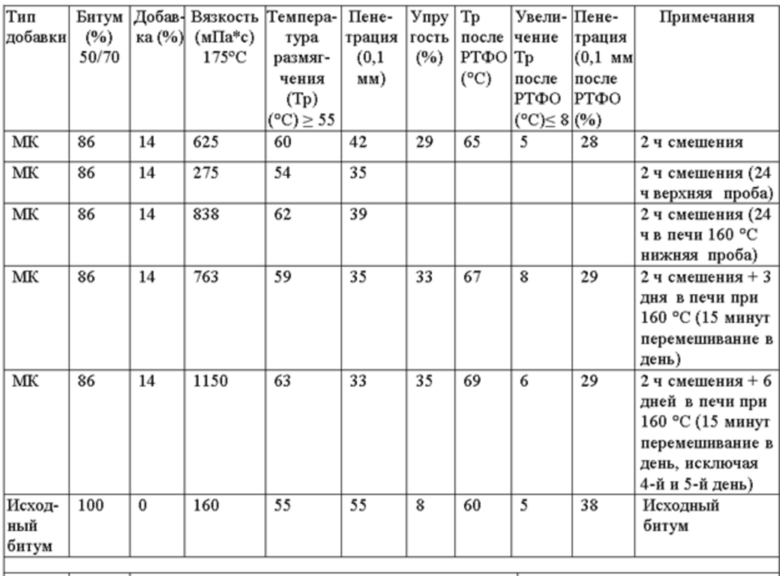

На фигуре 2 представлены фотографии с микроскопа, на которых показан процесс растворения 10% модифицированной крошки в битуме БНД 60/90 во времени.

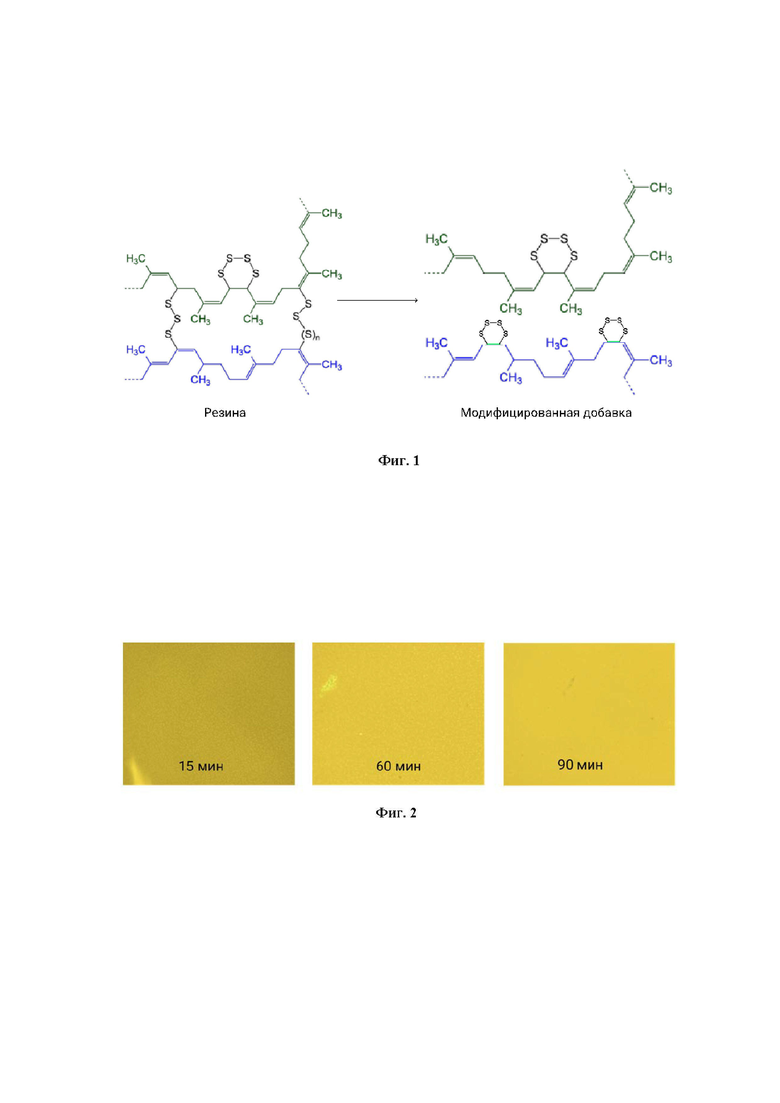

На фигуре 3 представлен график изменения вязкости смеси, полученной заявленным способом, в зависимости от времени.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Фигура 1 иллюстрирует принцип модификации резины при ее введении в битум, после чего происходит процесс ее растворения.

Фигура 2 иллюстрирует фотографии, выполненные с помощью специального микроскопа Zeiss AXIO SCOPE.A1 с объективом N-Achroplan 40x/0,65 в 400 кратном увеличении, которые показывают ход растворения 10% модифицированной крошки в битуме БНД 60/90 во времени через 15, 60 и 90 минут от начала процесса. Как видно, уже к 90-й минуте достигается практически полная гомогенность смеси, что иллюстрируется также графиком, приведенным на фигуре 3.

Растворение модифицированной крошки в битуме до неразличимых частиц обеспечивается в мягких условиях, то есть при температурах до 160-170 °С. Без приложения механического воздействия, что значительно снижает стоимость необходимого оборудования и удешевляет технологический процесс.

На фигуре 3 показан график изменения вязкости смеси в зависимости от времени. Как видно из графика, вязкость смеси гораздо меньше вязкости битума с обычной резиной, при этом на 80-90 минуте происходит быстрое уменьшение вязкости, что абсолютно не характерно для обычной резины (у обычной резины, при такой концентрации, фактически линейный график увеличения вязкости, с образованием площадки около 3 Па/с), что является экспериментальным подтверждением высокой степени гомогенизации смеси. При этом необходимо отметить, что смешение битума с данной активированной крошкой необходимо проводить преимущественно в температурном диапазоне 80-120 °С для создания условий перехода длинных молекул каучука в смесь при невысокой активации смеси.

Данный процесс смешения также позволяет идентифицировать данный материал от возможных подделок, так как обычная резиновая крошка принципиально не растворяется при данных температурах со слабой активацией (низкой скоростью перемешивания).

При предварительной подготовке и активации резиновой крошки вводится ряд компонентов, один из которых (нефтяное масло селективной очистки вязкостью при 60 °С от 0,05 до 1,5 Па*с) приводит к эффективному набуханию резиновой крошки, что на молекулярном уровне приводит к отдалению друг от друга макромолекул каучука. Это позволяет значительно уменьшить вероятность образования новых поперечных серных связей в процессе растворения.

Другой компонент (противостарительаминного типа, который может быть выбран из группы различных гетероциклических азотсодержащих соединений, неозон Д, ирганокс, диафен ФП) селективно расщепляет серные связи, при этом на связи типа углерод-углерод этот компонент фактически не влияет.

Отличительной чертой заявляемого способа является оптимальный подбор компонентов таким образом, что их процентное соотношение в ходе активации резиновой крошки исключает процесс бифуркации (это процесс характерен для химических реакций в сложных системах, где одновременно могут происходить противоположно-направленные процессы).

Таким образом, исключается возможность прохождения неконтролируемых процессов, обратных растворению.

В результате заявленный способ обеспечивает получение однонаправленного, предсказуемого, воспроизводимого, относительно простого, низкотемпературного и экономически выгодного процесса модификации резиновой крошки.

Создание смеси производится при активном перемешивании компонентов с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температурах оптимально от 80 до 120°С и дальнейшее охлаждение результирующей смеси до комнатной температуры перед упаковкой.

Оптимальная температура смешения в указанном диапазоне подбирается эмпирически в зависимости от:

- химического состава резиновой крошки;

- соотношения частиц резиновой крошки из шин для легковых и грузовых автомобилей;

- технологии измельчения резиновой крошки;

- удельной поверхности.

При этом необходимо учитывать, что более низкие температуры смешения (до 80 °С) будут приводить к неполному поглощению крошкой сыпучих компонентов и нефтяного масла.

Температура смешения более 120 °С приведет к началу химической реакции в материале, выделению дыма, материал будет сегрегироваться, станет непригодным для долгосрочного хранения и транспортировки, в дальнейшем будет не эффективно смешиваться с битумом, не создавая полностью гомогенную смесь, пригодную для долгосрочного хранения.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

На предварительном этапе получают смесь из следующих компонентов:

- резиновая крошка из отработанных автомототракторных шин с частицами размером до 1 мм - 60 мас.%,

- известь строительная (CaO+MgO ~75:25%) – 15 мас.%,

- нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 24,4 мас. %;

- неозон Д - 0,6 мас.%.

Далее производят перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 80°С.

После получения однородной гомогенной результирующей смеси, ее охлаждают до комнатной температуры.

Пример 2

На предварительном этапе получают смесь из следующих компонентов:

- резиновая крошка из отработанных автомототракторных шин с частицами размером до 1 мм - 50 мас.%,

- MgO+Са(ОН)2 (~25:75%) – 20 мас.%,

- нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 28,0 мас. %;

-ирганокс - 2,0 мас.%.

Далее производят перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 120°С.

После получения однородной гомогенной результирующей смеси, ее охлаждают до комнатной температуры.

Пример 3

На предварительном этапе получают смесь из следующих компонентов:

- резиновая крошка из отработанных автомототракторных шин с частицами размером до 1 мм - 65 мас.%,

- MgO – 10 мас.%,

- нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 20,0 мас. %;

- диафен ФП - 0,1 мас.%;

- гуанидин – 4,9 мас.%.

Далее производят перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 90°С.

После получения однородной гомогенной результирующей смеси, ее охлаждают до комнатной температуры.

Пример 4

На предварительном этапе получают смесь из следующих компонентов:

- резиновая крошка из отработанных автомототракторных шин с частицами размером до 1 мм - 55 мас.%,

- СаО+MgO+Ca(OH)2 ~50:25:25%) – 10 мас.%,

- нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 30,0 мас. %;

- ирганокс - 0,8 мас.%;

- дифенилгуанидин - 4,2 мас.%.

Далее производят перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 80°С.

После получения однородной гомогенной результирующей смеси, ее охлаждают до комнатной температуры.

Пример 5

На предварительном этапе получают смесь из следующих компонентов:

- резиновая крошка из отработанных автомототракторных шин с частицами размером до 1 мм - 50 мас.%,

- Ca(OH)2– 20 мас.%,

- нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 20,0 мас. %;

- диафен ФП - 2,0 мас.%;

- гуанидин - 5,0 мас.%;

- стеариновая кислота – 3,0 мас.%.

Далее производят перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 100°С.

После получения однородной гомогенной результирующей смеси, ее охлаждают до комнатной температуры.

Пример 6

На предварительном этапе получают смесь из следующих компонентов:

- резиновая крошка из отработанных автомототракторных шин с частицами размером до 1 мм - 65 мас.%,

- MgO - 10 мас.%,

- нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 20,0 мас. %;

- диафен ФП - 2,0 мас.%;

- дифенилгуанидин - 0,2 мас.%;

- цинковая соль стеариновой кислоты – 2,8 мас.%.

Далее производят перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 120°С.

После получения однородной гомогенной результирующей смеси, ее охлаждают до комнатной температуры.

Ниже приведены результаты испытаний, подтверждающие преимущества настоящего изобретения, а именно процесс производства модифицированной крошки низкотемпературный (до 120°С), не требующий специального оборудования и дорогостоящих компонентов, экономически эффективный - себестоимость модифицированной крошки остается практически равной (сопоставимой) со стоимостью основного сырья – резиновой крошки. Полученный продукт не слеживается, легко транспортируется и годен к долгосрочному хранению.

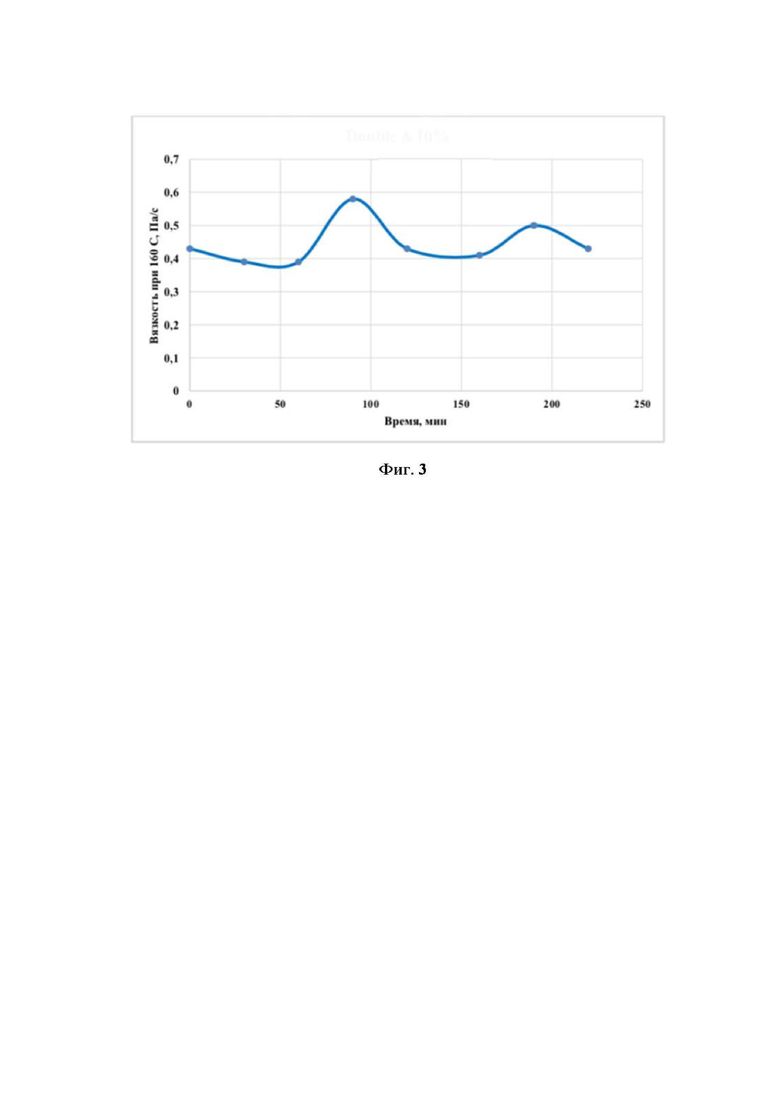

В таблице 1 показано сравнение характеристик португальского битума марки 50/70, улучшенного посредством добавления 14% резиновой крошки, модифицированной заявленным способом при температурах смешения с битумом 160°С и 180 °С. Из таблицы 1 очевидно, что при температуре смешения 180°С значительно ухудшаются свойства смеси.

Таблица 1

Растворение модифицированной резиновой крошки в битуме до неразличимых частиц обеспечивается в мягких условиях, то есть при температурах 160-170 °С без приложения истирающего механического воздействия, что значительно снижает стоимость необходимого оборудования и удешевляет технологический процесс; модифицированная резина легко проникает в битум и уже через полтора часа фактически полностью растворяется, образуя однородный раствор битума с каучуками, который хотя и расслаивается без перемешивания, но не деградирует, и абсолютно пригоден для долгосрочного хранения, ни в чем не уступая по качеству СБС-модифицированным битумам, что является уникальным свойством этой смеси.

Растворение модифицированной резиновой крошки до неразличимых частиц предотвращает быструю седиментацию и делает возможным длительное хранение получаемых битумно-резиновых композиций их дальнейшее использование; особый интерес представляет возможность хранения битумно-резиновой композиции при температуре 160°С, так, например, при хранении смеси с 10% и 14% модифицированной резиновой крошки в течение 120 часов снижения показателей вяжущего не происходит.

В связи с тем, что битум, улучшенный с помощью модифицированной заявленным способом резиновой крошки, в отличие от битумов, модифицированных с помощью СБС или резиновой крошки, не подвержен деградации (деградация смесей битумов с обычной резиновой крошкой наступает уже в течении 4 часов) при хранении (возможно расслоение из за разности в удельных плотностей составляющих материалов при хранении без перемешивания, аналогичное расслоение как при хранении некоторых красок), что аналогично поведению битума с добавками каучука, при этом после такого хранения достаточно перемешать улучшенный таким образом битум обычной лопастной мешалкой в течение 10-15 минут при температуре 150-160 °С. В таблице 2 приводятся данные по сравнению параметров смеси, содержащей 10% модифицированной резиновой крошки (МК) сразу же после изготовления этой смеси и после пяти суток хранения.

Сравнение характеристик битума марки БНД 60-90, улучшенного посредством добавления 10% резиновой крошки, модифицированной заявленным способом сразу же после изготовления и после 5 суток хранения в термошкафу при 160°С и перемешивании лопастной мешалкой со скоростью 350 об/мин в течении 10 минут каждые 24 часа. Как видно из данных, вязкость смеси не увеличивается, а пенетрация становится возможно даже несколько больше (или уменьшается не более чем на 8 единиц), что говорит об однородной, не подверженной деградации и коксованию смеси, которая готова к использованию в дорожном строительстве.

Таблица 2

В таблице 3 показано сравнение характеристик Португальского битума марки 50/70, улучшенного посредством добавления 14% резиновой крошки, модифицированной (в таблице МК) по заявляемой технологии сразу же после изготовления и после 1, 3, 6 суток хранения в термошкафу при 160 град. С и перемешивании лопастной мешалкой со скоростью 350 об/мин в течение 10 минут каждые 24 часа (при хранении 6 суток, 4 и 5 сутки не перемешивалось – выходные).

При этом после первых суток хранения проверили отдельно верхний и нижний слой битумной смеси на предмет расслоения, и тест показал положительный результат, соответствующий Европейским и Российским стандартам. При этом вязкость незначительно увеличивается, но при этом остается в пределах стандартов.

Как видно из данных, качество битума даже несколько улучшаются при хранении: температура размягчения незначительно, но увеличивается, при этом пенетрация становится несколько больше Проверки тестом RTOF соответствуют международным и Российским стандартам, что говорит об однородной, не подверженной деградации и коксованию смеси, которая готова к использованию в дорожном строительстве.

Таблица 3

Устраняется резкий неприятный запах резины, возникающий в существующих технологиях в процессе растворения резиновой крошки в битуме и в асфальтобетонной смеси, сделанной на его основе; в асфальтобетонных смесях модифицированную резиновую крошку можно применять как «сухим» (добавка в асфальтобетонную смесь в процессе ее изготовления), так и «мокрым» (добавка непосредственно в битум) способами, в обоих случаях асфальтобетон не имеет неприятного запаха.

Сравнение химического состава проб атмосферного воздуха с выделениями при улучшении битума с помощью модифицированной резиновой крошки, полученной заявленным способом и при улучшении битума с помощью резиновой крошки, полученной по стандартной технологии приведено в таблице 4.

Результаты химического анализа воздуха в помещении. Проба №1 – взята в процессе улучшения битума с помощью модифицированной резиновой крошки. Проба №2 - взята в процессе улучшения битума с помощью резиновой крошки, полученной по стандартной технологии.

Таблица 4

1.1. флуорен

1.2. антрацен

1.3. пирен

1.4. фенантрен

1.5. флуорантен

<0,0001

0,0027

0,0036

0,0054

<0,0001

<0,0001

0,0016

0,0303

0,0070

0,0054

антрацен - 0,01**

МУК 4.1.619-96

смесь изомеров

смесь изомеров

В результате количественного химического анализа воздуха было установлено:

- Концентрация минеральных кислот (по гидрохлориду) в пробе №2 (со стандартной резиновой крошкой) превышает ПДКМР в 6,421 раза согласно ГН 2.1.6.3492-17 и выше в 141,12 раза, чем в пробе №1 (с модифицированной резиновой крошкой);

- Суммарная концентрация ПАУ (полициклических ароматических углеводородов) в пробе №2 (со стандартной резиновой крошкой) выше в 3,786 раза, чем в пробе №1 (с модифицированной резиновой крошкой).

Существенно повышаются качественные показатели битумов, улучшенных с помощью резиновой крошки, модифицированной заявленным способом, в частности, в значительной степени расширяется температурный диапазон работоспособности битумов, повышается эластичность, повышается адгезия битума к минеральным наполнителям асфальтобетона. Некоторые количественные характеристики повышения качественных показателей улучшенных битумов приводятся в таблицах 5-6.

В таблице 5 приведено сравнение характеристик обычного битума марки БНД 60-90 и этого же битума, улучшенного посредством резиновой крошки, модифицированной заявленным способом при различных концентрациях (10% и 15%) добавки модифицированной резиновой крошки (МК).

Таблица 5

В таблице 6 приведены сравнительные результаты тестов по Маршаллу асфальтобетонных смесей, приготовленных на обычном битуме марки БНД 60-90 с использованием 0,4% целлюлозы и смесей на базе битума той же марки, улучшенного посредством использования 12% и 14% модифицированной резиновой крошки.

Таблица 6

Положительные изменения в свойствах, улучшенных битумов приводят к тому, что асфальтобетонные смеси, изготовленные на их основе, приобретают повышенную стойкость к колееобразованию и трещиностойкость по сравнению со смесями на обычном битуме.

В таблице 7 приведено сравнение характеристик колееобразования для асфальтобетонной смеси, приготовленной на обычном битуме марки БНД 60-90 с использованием 0,4% целлюлозы и аналогичной смеси, приготовленной на таком же, но СБС-модифицированном битуме, с применением целлюлозы в качестве стабилизатора с аналогичными характеристиками смесей на базе битума той же марки, улучшенного посредством использования 12% и 14% модифицированной резиновой крошки.

Таблица 7

В ЩМА и других асфальтобетонных смесях, где требуется применение стабилизирующих добавок, модифицированная резиновая крошка, не только повышает свойства битумов, но служит также и стабилизатором, что приводит к удешевлению асфальтобетона. Результаты экспериментов по сравнению свойств различных смесей с точки зрения уровня их стекания в ЩМА приводятся в таблице 8.

В таблице 8 показано сравнение характеристик стекания вяжущего в ЩМА с использованием битума марки БНД 60-90 с использованием 0,4% целлюлозы и аналогичной смеси, приготовленной на таком же, но СБС -модифицированном битуме, с применением целлюлозы в качестве стабилизатора с аналогичными характеристиками смесей на базе битума той же марки, улучшенного посредством использования 12% и 14% модифицированной резиновой крошки.

Таблица 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2223990C2 |

| МОДИФИКАТОР БИТУМА ДЛЯ ДОРОЖНОГО АСФАЛЬТОБЕТОНА | 2014 |

|

RU2559508C1 |

| Эластомерный модификатор нефтяных битумов и эластомерно-битумное вяжущее на его основе | 2019 |

|

RU2701026C1 |

| Способ получения модифицированного битумного вяжущего | 2019 |

|

RU2703205C1 |

| КОМПОЗИЦИОННОЕ РЕЗИНОБИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2655334C2 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| Гранулированный компаунд для битума | 2024 |

|

RU2833695C1 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2509787C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2489464C1 |

Изобретение относится к области дорожно-строительных материалов и предназначено для повышения качества дорожных покрытий, кровельных и изоляционных материалов на основе битумов, достигаемого путем улучшения качества битумов с помощью применения модифицированной резиновой крошки - продукта утилизации отработавших автомототракторных шин, в частности изобретение относится к низкотемпературному способу изготовления модифицированной резиновой крошки. Способ включает получение смеси из следующих компонентов: резиновая крошка из отработанных автомототракторных шин с частицами размером до 1мм - 50-65 мас.%, СаО и/или MgO, и/или Ca(OH)2 - 10-20 мас.%, нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 20-30 мас. %, противостаритель аминного типа - гетероциклическое азотсодержащее соединение - 0,1-2,0 мас.%. Затем осуществляют перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 80-120°С и дальнейшее охлаждение результирующей смеси до комнатной температуры. Технический результат заключается в получении улучшенного качества модифицированной крошки, не подверженной деструкции при долгосрочном хранении, а также не имеющей неприятного токсичного запаха. 3 з.п. ф-лы, 3 ил., 8 табл., 6 пр.

1. Способ изготовления модифицированной резиновой крошки, включающий:

получение смеси из следующих компонентов: резиновая крошка из отработанных автомототракторных шин с частицами размером до 1мм - 50-65 мас.%, СаО и/или MgO, и/или Ca(OH)2 - 10-20 мас.%, нефтяное масло селективной очистки вязкостью при 60°С от 0,05 до 1,5 Па*с - 20-30 мас. %, противостаритель аминного типа - гетероциклическое азотсодержащее соединение - 0,1-2,0 мас.%;

перемешивание компонентов полученной смеси с ударно-сдвиговой нагрузкой на материал в смесителе-активаторе при температуре 80-120°С и дальнейшее охлаждение результирующей смеси до комнатной температуры.

2. Способ по п.1, в котором противостаритель аминного типа выбран из группы гетероциклических азотсодержащих соединений, в частности неозона Д, ирганокса, диафена ФП.

3. Способ по п.1 или 2, в котором смесь дополнительно содержит ускоритель вулканизации класса гуанидинов, выбранных из группы гуанидин, дифенилгуанидин, в количестве 0,2-5,0 мас.%.

4. Способ по любому из пп.1-3, в котором смесь дополнительно содержит активатор вулканизации, выбранный из группы стеариновая кислота, олеиновая кислота и их цинковые и кальциевые соли, в количестве 2,0-3,0 мас.%.

| CN 107011546 A1, 04.08.2017 | |||

| Модифицирующая композиция для асфальтобетонной смеси | 2016 |

|

RU2632698C1 |

| CN 109679179 A1, 26.04.2019 | |||

| Машина для очистки семян подсолнечника | 1928 |

|

SU19389A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ РЕЗИНОВОЙ КРОШКИ | 1998 |

|

RU2145967C1 |

| CN 107382251 A1, 24.11.2017 | |||

| Биосовместимые перезаряжаемые элементы питания для биомедицинских устройств | 2015 |

|

RU2628772C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГЧИТЕЛЯ РЕЗИНОВОЙ СМЕСИ | 2006 |

|

RU2325410C1 |

| Abayomi EmmanuelModupea et al., "Dataset of mechanical, marshall and rheological properties of crumb rubber - Bio-oil modified | |||

Авторы

Даты

2020-08-26—Публикация

2020-04-20—Подача