(54) ТАРЕЛКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ ПЮЦЕССОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для взаимодействия газа с жидкостью | 1981 |

|

SU1005809A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Контактное устройство для взаимодействия газа (пара) с жидкостью | 1983 |

|

SU1121019A1 |

| Контактное устройство для взаимодействия газа /пара/ с жидкостью | 1982 |

|

SU1029974A1 |

| Контактная тарелка для массообменных аппаратов | 1975 |

|

SU570366A2 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Массообменный аппарат для контактирования газа /пара/ с жидкостью | 1983 |

|

SU1098555A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТАРЕЛКИ, КОНТАКТНАЯ ТАРЕЛКА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2233693C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ДВУХФАЗНОГО ПОТОКА | 2008 |

|

RU2372146C1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

1

Изобретение относится к устройствам для осуществления процессов ректификации, абсорбции и хемосорбции в системе газ - жидкость.

Известная контактная тарелка для тепломассообменных процессов, выполненная в виде 1шста с продольными щелями, вдоль которых прикреплены вертикальные полосы, под которыми расположен поддон, и но обе стороны на листе имеются отверстия с отогнутыми в сторону щелей кромками 1.

Недостатком данной тарелки является узкий диапазон изменения нагрузок по газу, ограниченный минимально допустимой скоростью газа (пара), уменьшение которого приводит к неустойчивому соударению двухфазных потоков, и величиной допустимого уноса при скорости газа (пара) свыше 2,0 м/с (считая на полное сечение аппарата). Унос жидкой фазы возникает по причине перекрестного движения фаз в месте их сепарации, в результате чего мелкие капли, образовавшиеся от соударения встречных двухфазных потоков, уносятся газовым (паровым) потоком на вы

шележащую тарелку. К недостаткам дашой тарелки можно также отнести большое сопротивление тарелки ( Р- 150-280 мм вод.ст.), которое является результатом горизонтального соударения встречных потоков, расположенных на расстоянии, обеспечивающим эффективную работу тарелки.

Известна контактная тарелка для массообменных аппаратов, составленная из отдельных пластин, расположенных под углом к направлению движения взаимодействующих фаз и снабженных перевернутыми желобами, установленными между щелями верхней и нижней тарелок, и пластинами, прикрепленными к нижним кромкам отдельных пластин верхней тарелки, расположенными параллельно стенкам желобов 2.

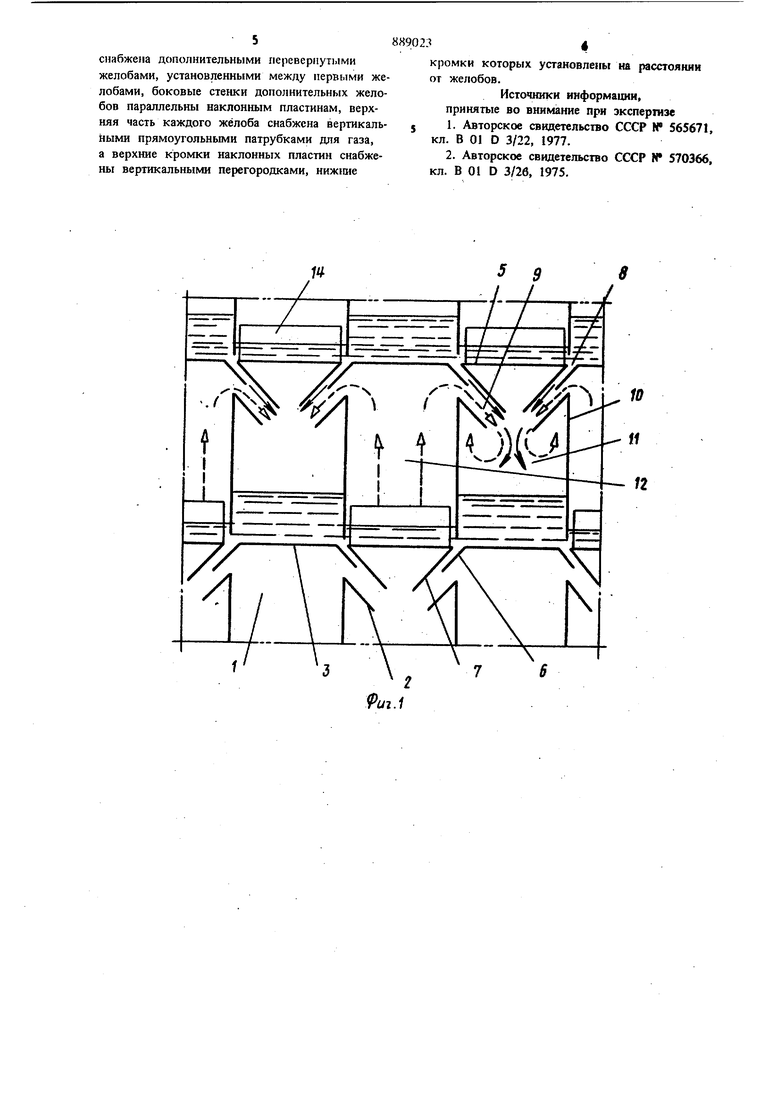

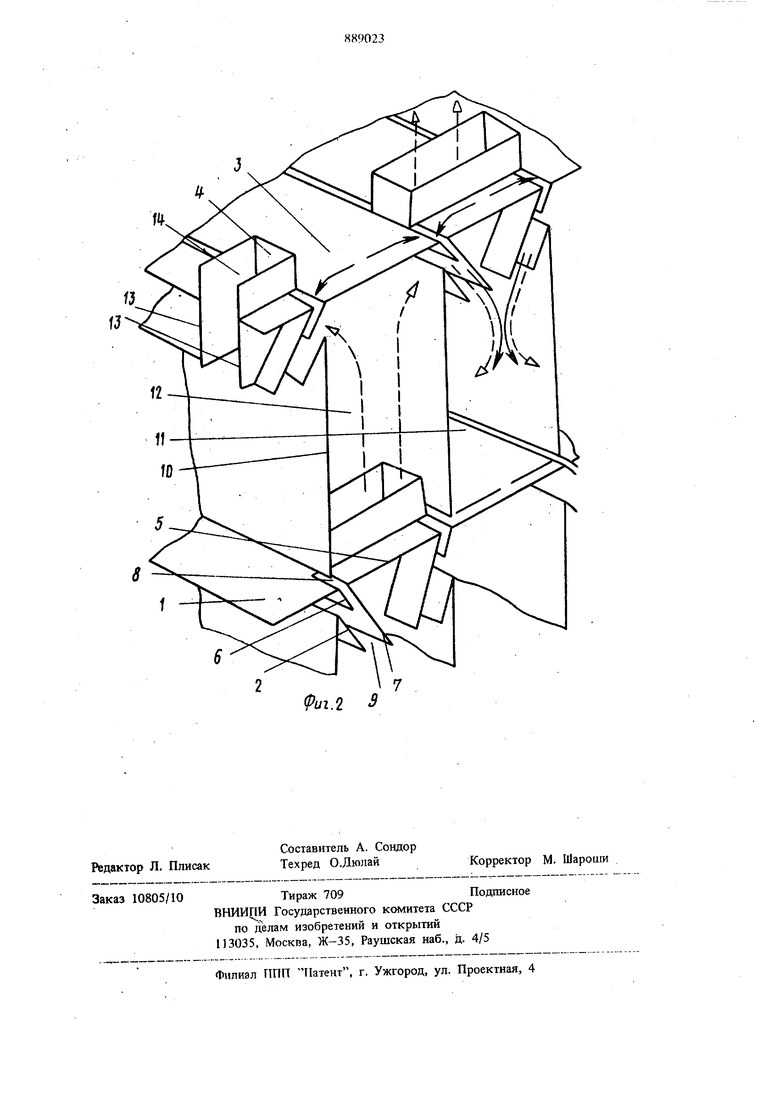

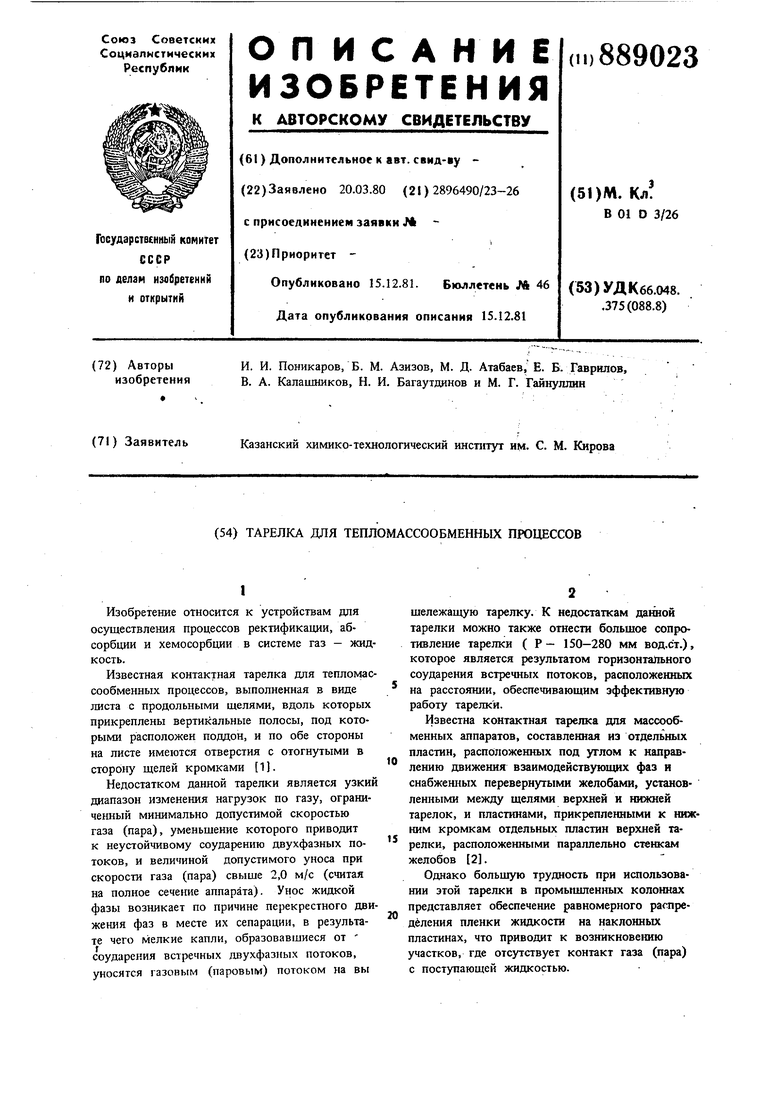

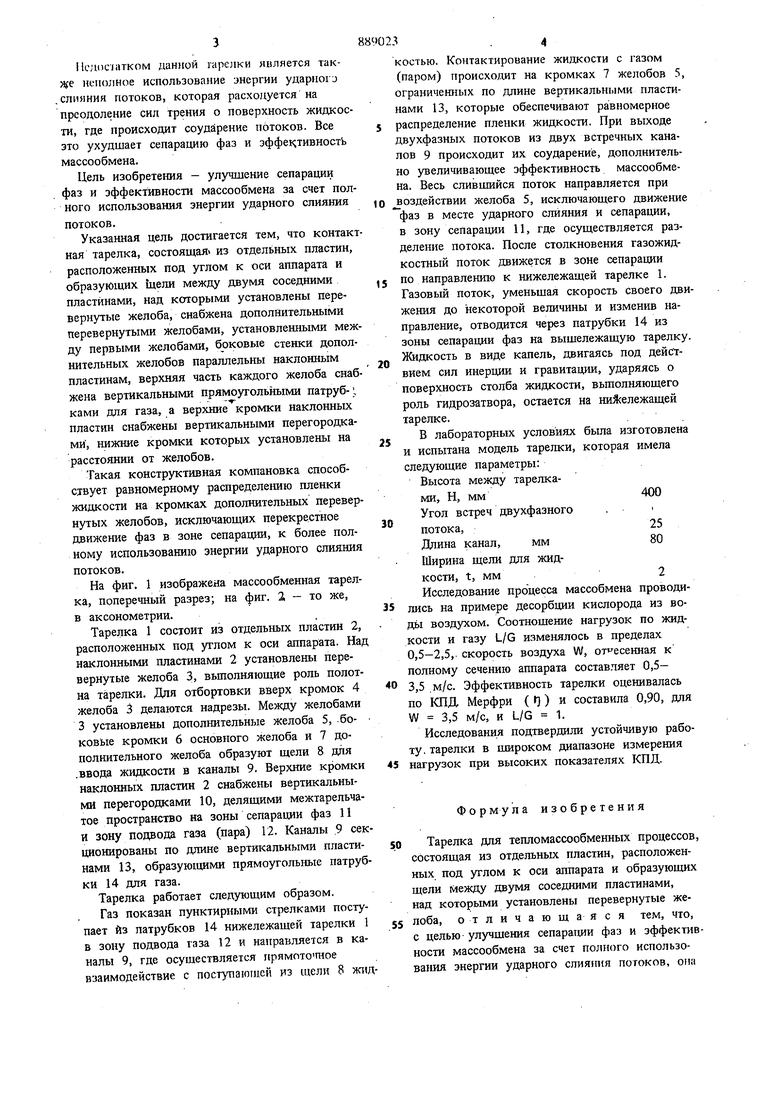

Однако большую трудность при использовании этой тарелки в промышленных колоннах представляет обеспечение равномерного распределения пленки жидкости на наклонных пластинах, что приводит к возникнове1шю участков, где отсутствует контакт газа (пара) с поступающей жидкостью. ItonociiiTKOM данной гареики яьляется такм е неполное использование энергии ударно э .слияния потоков, которая расходуется на преодоление сил трения о поверхность жидкости, где происходит соударение потоков. Все это ухудшает сепарадию фаз и эффе1 тивностЬ массообмена. Цель изобретения - улучшение сепарадии фаз и эффективности массообмена за счет пол ного использования энергии ударного слияния потоков. Указанная дель достигается тем, что контакт ная тарелка, состоящая из отдельных пластин, расположенных под углом к оси аппарата и образующих щели между двумя соседними пластинами, над которыми установлены перевернутые желоба, снабжена дополнительными перевернутыми желобами, установленными меж ду первыми желобами, боковые стенки дополнительных желобов параллельны наклонным пластинам, верхняя часть каждого желоба снаб жена вертикальными прямоугольными патруб-, ками для газа, а верхние кромки наклонных пластин снабжены вертикальными перегородками, ниж1ше кромки которых установлены на расстоянии от желобов. Такая конструктивная компановка способствует равномерному распределению пленки жидкости на кромках дополнительных перевернутых желобов, исключающих перекрестное движение фаз в зоне сепарации, к более полному использованию энергии ударного слияния потоков. На фиг. 1 изображена массообменная тарелка, поперечный разрез; на фиг. 2, - то же, в аксонометрии. Тарелка 1 состоит из отдельных пластин 2, расположенных под углом к оси аппарата. Над наклонными пластинами 2 установлены перевернутые желоба 3, вьшолняющие роль полотна тарелки. Для отбортовки вверх кромок 4 желоба 3 делаются надрезы. Между желобами 3 установлены дополнительные желоба 5, .боковые кромки 6 основного желоба и 7 дополнительного желоба образуют щели 8 для .ввода жидкости в каналы 9. Верхние кромки наклонных пластин 2 снабжены вертикальными перегородками 10, делящими межтарельчатое пространство на зоны сепарации фаз 11 и зону подвода газа (пара) 12. Каналы .9 сек щюнированы по длине вертикальными пластинами 13, образующими прямоугольные патрубки 14 для газа. Тарелка работает следующим образом. Газ показан пунктирными стрелками поступает из патрубков 14 нижележащей тарелки 1 в зону подвода газа 12 и направляется в каналы 9, где осуществляется прямотошое взаимодействие с поступающей из щелн 8 жнд 34 костью. Контактирование жидкости с газом (паром) происходит на кромках 7 желобов 5, ограничеш1ых по длине вертикальными пластинами 13, которые обеспечивают равномерное распределение пленки жидкости. При выходе двухфазных потоков из двух встречных каналов 9 происходит их соударение, дополнительно увеличивающее эффективность массообмена. Весь сливпшйся поток направляется при оздействии желоба 5, исключающего движение фаз в месте ударного слияния и сепарации, в зону сепарации 11, где осуществляется разделение потока. После столкновения газожидкостный поток движется в зоне сепарации по направлению к нижележащей тарелке 1. Газовый поток, уменьщая скорость своего движения до некоторой величины и изменив направление, отводится через патрубки 14 из зоны сепарации фаз на вышележащую тарелку. Жидкость в виде капель, двигаясь под действием сил инерции и гравитации, ударяясь о поверхность столба жидкости, вьшолняющего роль гидрозатвора, остается на ниЯсележащей тарелке. В лабораторных условиях была изготовлена и испытана модель тарелки, которая имела следующие параметры: Высота между тарелками, Н, мм400 Угол встреч двухфазного .« потока, 25 Длина канал, мм 80 Ширина щели для жидкости, t, мм2 Исследование процесса массобмена проводились на примере десорбции кислорода из водь1 воздухом. Соотношение нагрузок по жидкости и газу L/G изменялось в пределах 0,5-2,5,. скорость воздуха W, отнесенная к полному сечению аппарата составляет 0,5- 3,5 .м/с. Эффективность тарелки оценивалась по КПД Мерфри ( f) и составила 0,90, для W 3,5 м/с, и L/G 1. Исследования подтвердили устойчивую работу, тарелки в пшроком диапазоне измерения нагрузок при высоких показателях КПД. Фор м у ла изобретения Тарелка для тепломассообменных процессов, состоящая из отдельных пластин, расположенных под углом к оси аппарата и образующих щели между двумя соседними пластинами, над которыми установлены перевернутые желоба, отличающаяся тем, что, с целью- улучшения сепарации фаз и эффект}1вности массообмена за счет полного использования энергии ударного слияния потоков, она 5 снабжена дополнительными перевернутыми желобами, установленными между перВЕлми желобами, боковые стенки допо1нштельных желобов параллельны наклонным пластинам, верхняя часть каждого жёлоба снабжена вертикальными прямоугольными патрубками для газа, а верхние кромки наклонных пластин снабжены вертикальньгми перегородками, ниж1ше кромки которых установлены на расстоянии от желобов. Источники информацнн, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 565671, кл. В 01 D 3/22, 1977. 2.Авторское свидетельство СССР N 570366, кл. В 01 D 3/26, 1975.

Авторы

Даты

1981-12-15—Публикация

1980-03-20—Подача