1

(21)4644198/23-26

(22)30.12.88(46) 07.08.90. Бюл. № 29

(71)Московский институт повышения квалификации руководящих работников и специалистов химической промышленности

(72)А.Г.Рыбинский, А.Г.Гусейнов и Р.А.Керимов

(53) 66.071.7.05 (088.8) (56) Стабников В.Н. я др. Процессы и аппараты пищевых производств. - М.: Пищевая промышленность, 1974, с.222-225.

Авторское свидетельство СССР № 944597, кл. В 01 D 3/30, 1982.

(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (57) Изобретение относится к аппаратурному оформлению процессов тепломассообмена, например абсорбции, ректификации, отпарки и др., используемых в химической, нефтехимической, нефтеперерабатывающей и смежных с ними отраслями промышленности и позволяет интенсифицировать процесс тепломассо- переноса за счет увеличения и обновления межфазной поверхности. Тепломас- сообменный аппарат включает корпус, снабженный по высоте тарелками с переливными устройствами, под одной из которых установлены желоба с размещенными в них распределителями в виде перфорированных труб с торцовой заглушкой, объединенных в коллектор, каждая заглушка имеет перфорацию, при этом перфорация выполнена в виде отверстия, расположенного в центре заглушки. Целесообразно выполнить отверстия заглушки по окружности, а также в форме сегмента. Кроме того, торцовую заглушку целесообразно устанавливать внутри каждой перфорированной трубы на расстоянии от свободного конца и снабжать аппарат камерой, расположенной под переливным устройством, к боковой стенке которой торцами прикреплены желоба, при этом боковая стенка камеры имеет перфорацию в виде отверстия, ось которого совмещена с продольной осью распределителя, а сама камера снабжена распределительным устройством. 8 з.п. ф-лы. 15 ил.

(Л

ел

эо

00

ел

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат для процессов в системе газ (пар)-жидкость | 1981 |

|

SU986471A1 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Массообменный аппарат для контактирования газа /пара/ с жидкостью | 1983 |

|

SU1098555A1 |

| Распределительное устройство реактификационной колонны | 1981 |

|

SU981354A1 |

| Массообменный аппарат для взаимодействия газа (пара) с жидкостью | 1987 |

|

SU1466775A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Аппарат для проведения процесса массообмена в системе газ(пар) - жидкость | 1988 |

|

SU1551391A1 |

| Устройство для ввода газа (пара) в тепломассообменный аппарат | 1984 |

|

SU1315000A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, например абсорбции, ректификация, отпарки и др, используемых в химической , нефтехимической, нефтеперерабатывающей и смежных с ними отраслями промышленности и позволяет интенсифицировать процесс тепломассопереноса за счет увеличения и обновления межфазной поверхности. Тепломассообменный аппарат включает корпус, снабженный по высоте тарелками с переливными устройствами, под одной из которых установлены желоба с размещенными в них распределителями в виде перфорированных труб с торцовой заглушкой, объединенных в коллектор, каждая заглушка имеет перфорацию, при этом перфорация выполнена в виде отверстия, расположенного в центре заглушки. Целесообразно выполнить отверстия заглушки по окружности, а также в форме сегмента. Кроме того, торцовую заглушку целесообразно устанавливать внутри каждой перфорированной трубы на расстоянии от свободного конца и снабжать аппарат камерой, расположенной под переливным устройством, к боковой стенке которой торцами прикреплены желоба, при этом боковая стенка камеры имеет перфорацию в виде отверстия, ось которого совмещена с продольной осью распределителя, а сама камера снабжена распределительным устройством. 8 з.п. ф-лы, 15 ил.

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, таких как абсорбция, ректификация, отпарка и др., используемых в химической, нефтехимической, нефтеперерабатывающей и смежных с ними отраслях промышленности.

Цель изобретения - интенсификация процесса тепломассопереноса за счет

увеличения и обновления межфазной поверхности.

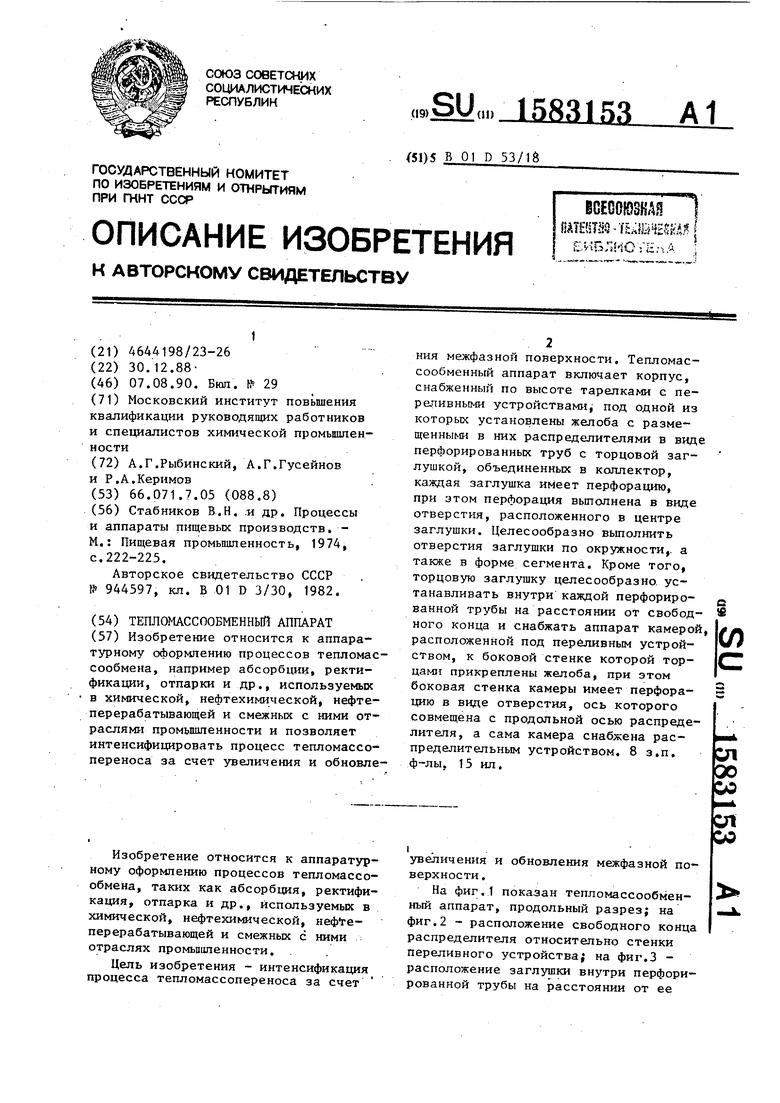

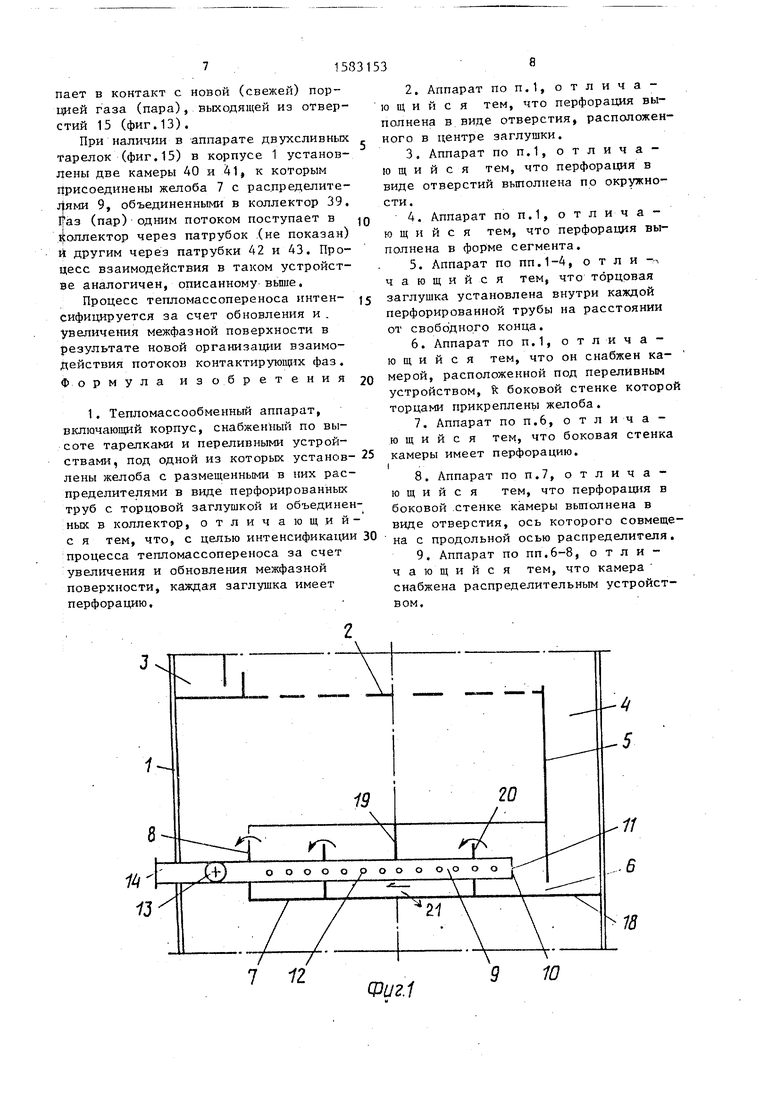

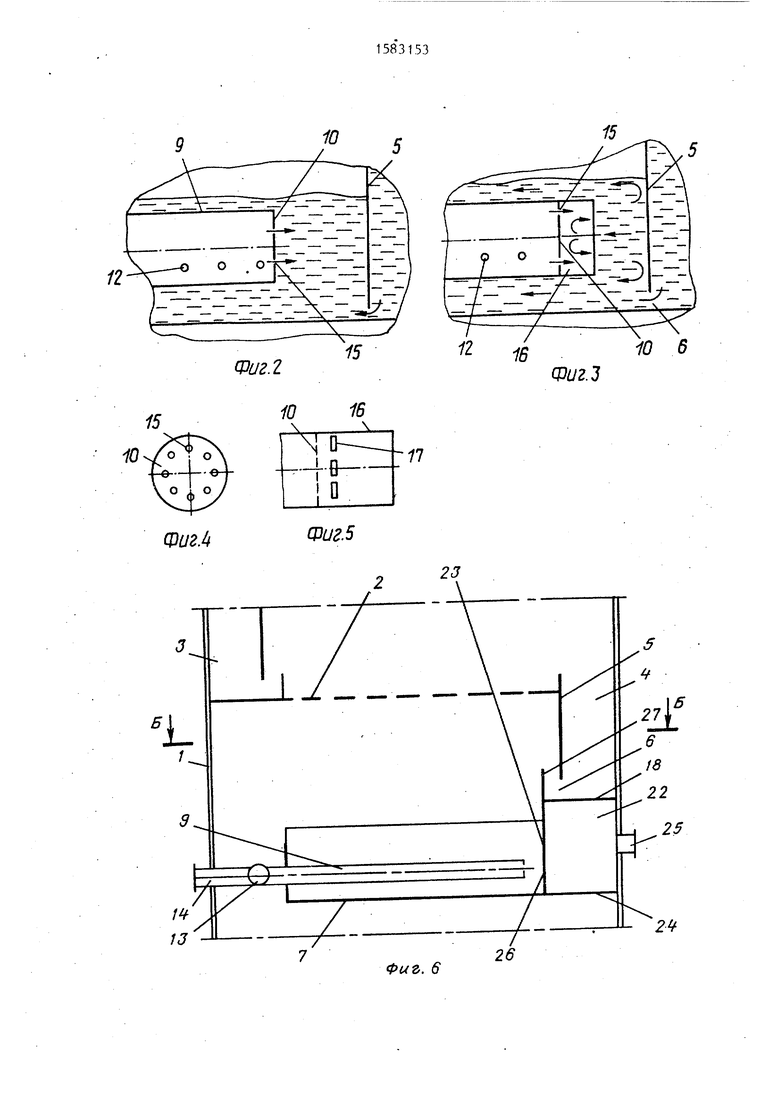

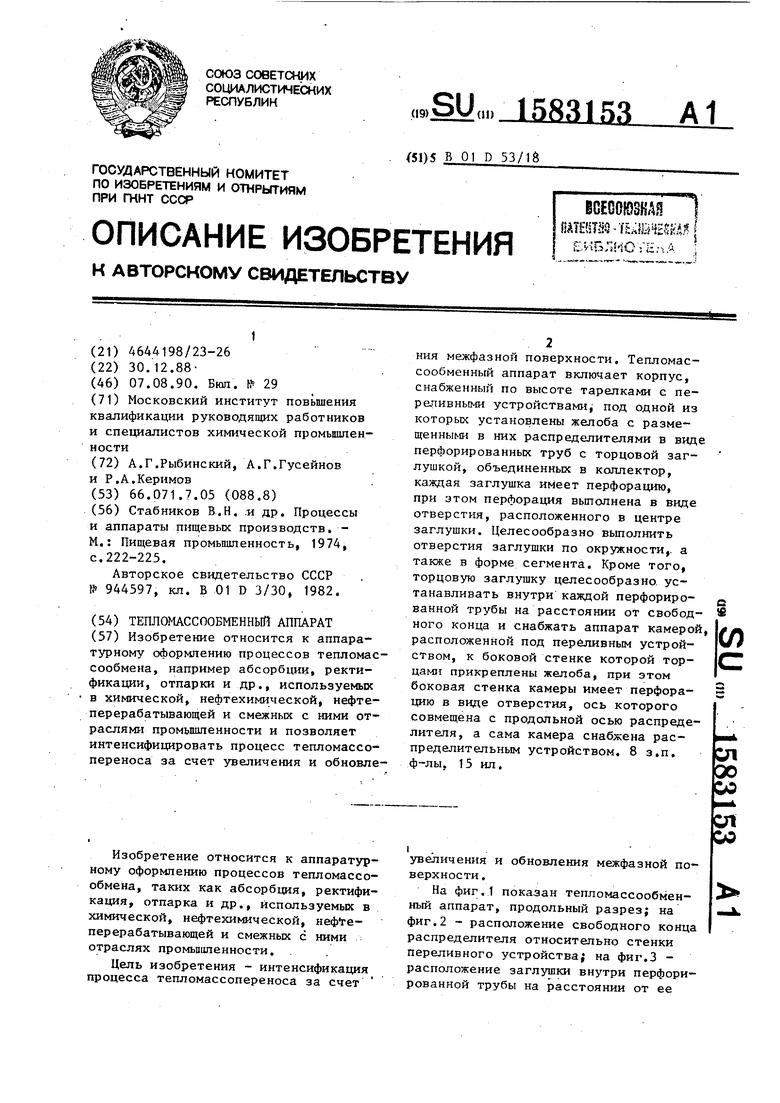

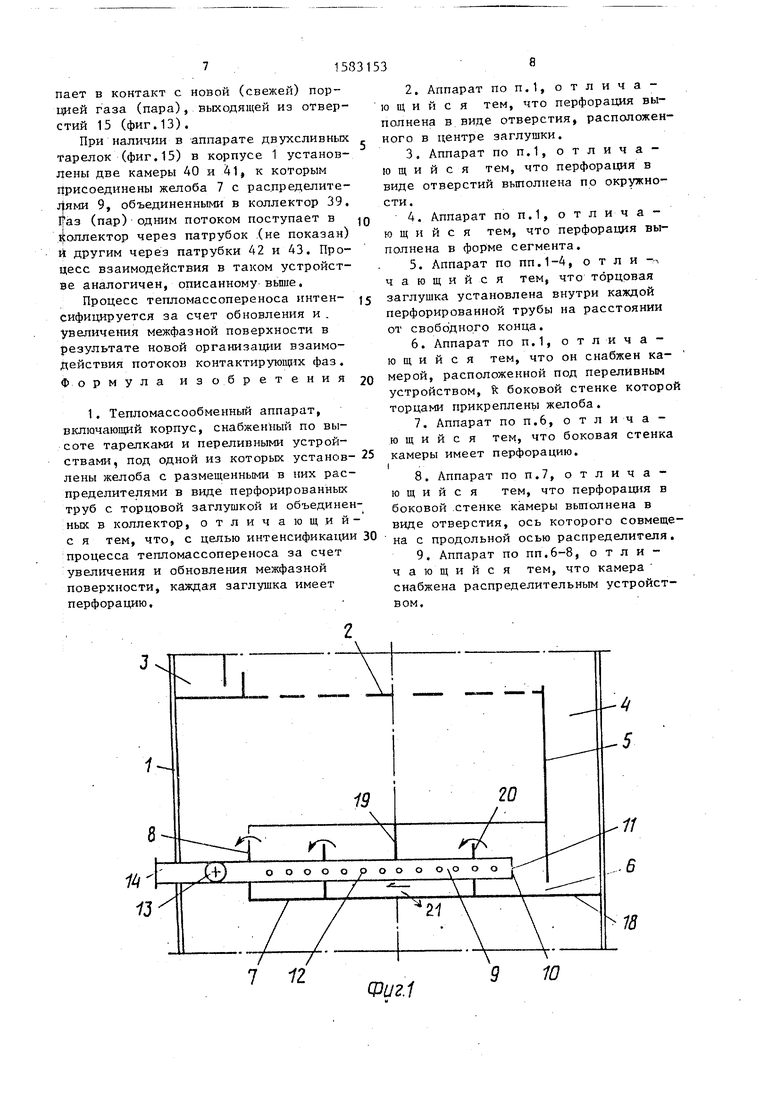

На фиг.1 показан тепломассообмен- ный аппарат, продольный разрез; на фиг.2 - расположение свободного конца распределителя относительно стенки переливного устройства; на фиг.З - расположение заглушки внутри перфорированной трубы на расстоянии от ее

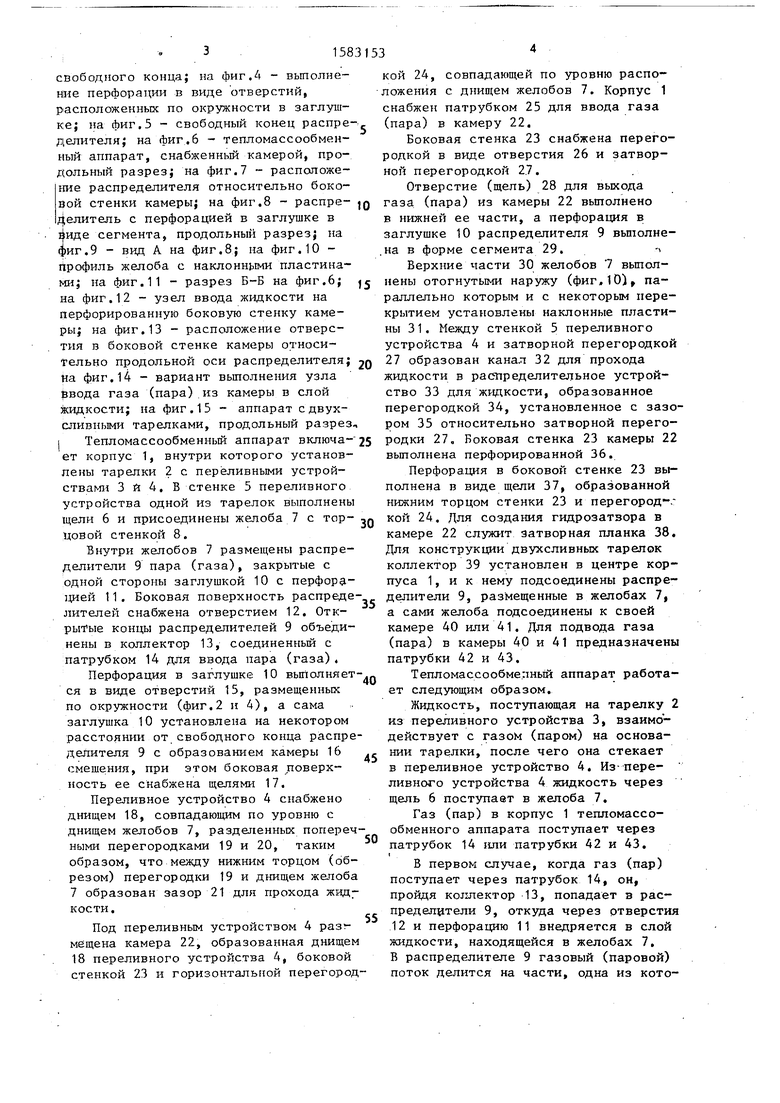

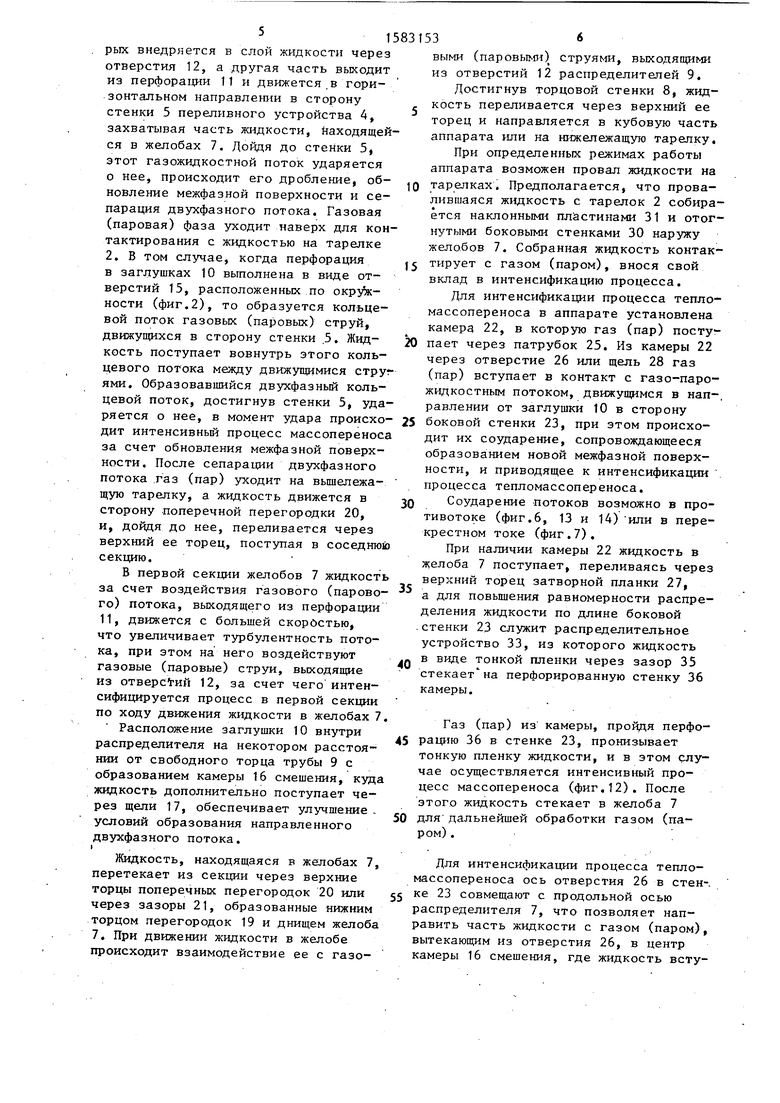

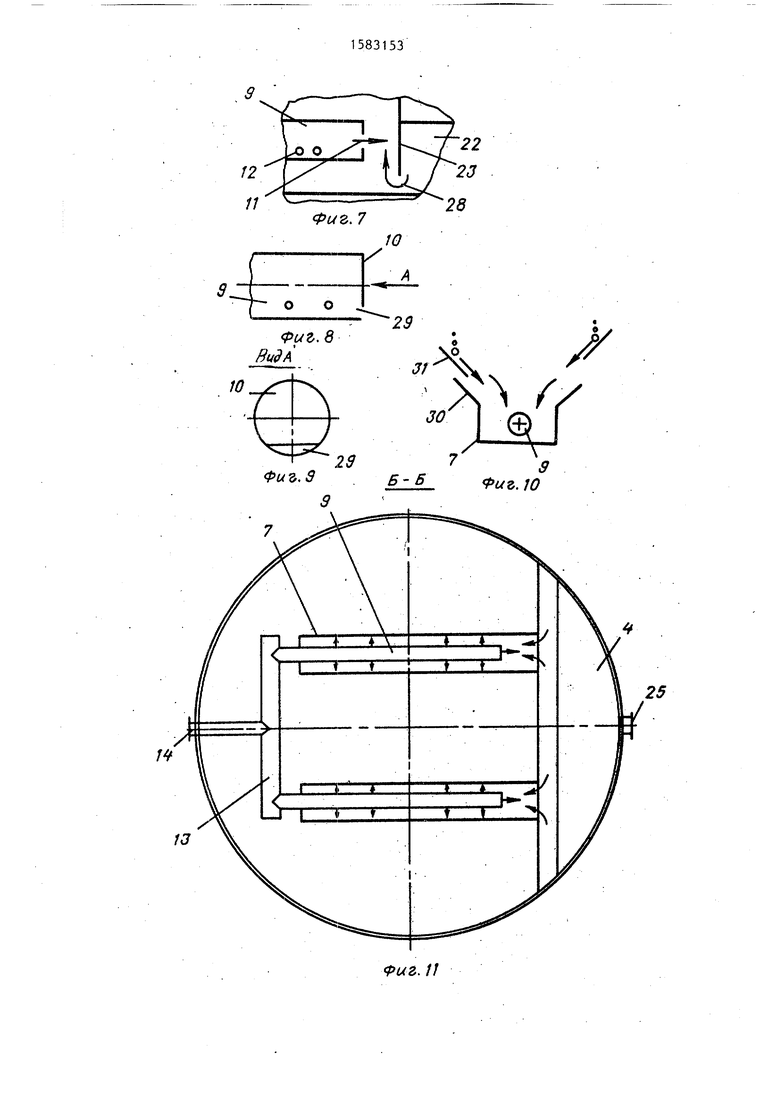

свободного конца; на фиг.А - выполнение перфорации в виде отверстий, расположенных по окружности в заглушке; на Фиг.5 - свободный конец распре-, делителя; на фиг.6 - тепломассообмен- иый аппарат, снабженный камерой, продольный разрез; на фиг.7 - расположение распределителя относительно боковой стенки камеры; на фиг.8 - распре- JQ газа (пара) из камеры 22 выполнено

делитель с перфорацией в заглушке в виде сегмента, продольный разрез; на фиг,9 - вид А на фиг.8; на фиг.10 - профиль желоба с наклонными пластинами; на фиг.11 - разрез Б-Б на фиг.6; на фиг.12 - узел ввода жидкости на перфорированную боковую стенку камеры; на фиг.13 - расположение отверстия в боковой стенке камеры относив нижней ее части, а перфорация в заглушке 10 распределителя 9 выполн на в форме сегмента 29.Верхние части 30 желобов 7 выпол J5 пены отогнутыми наружу (фиг,10), па раллельно которым и с некоторым пер крытием установлены наклонные пласт ны 31. Между стенкой 5 переливного устройства 4 и затворной перегородк

тельно продольной оси распределителя; Q 27 образован канал 32 для прохода

30

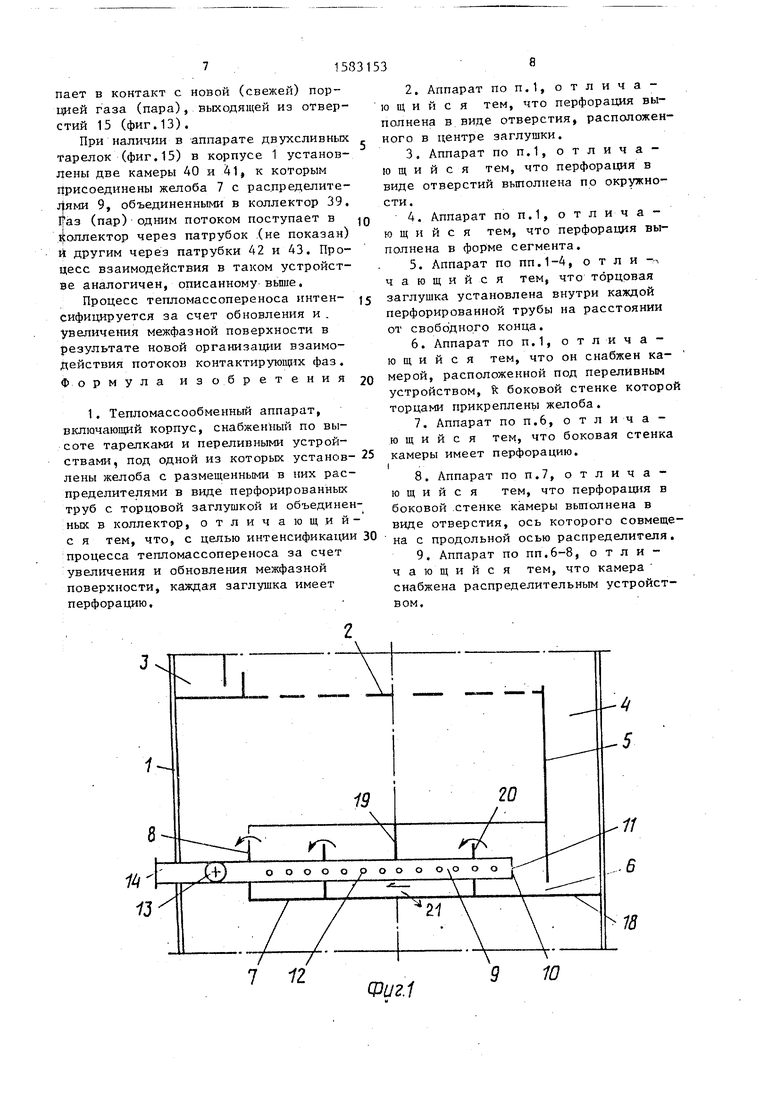

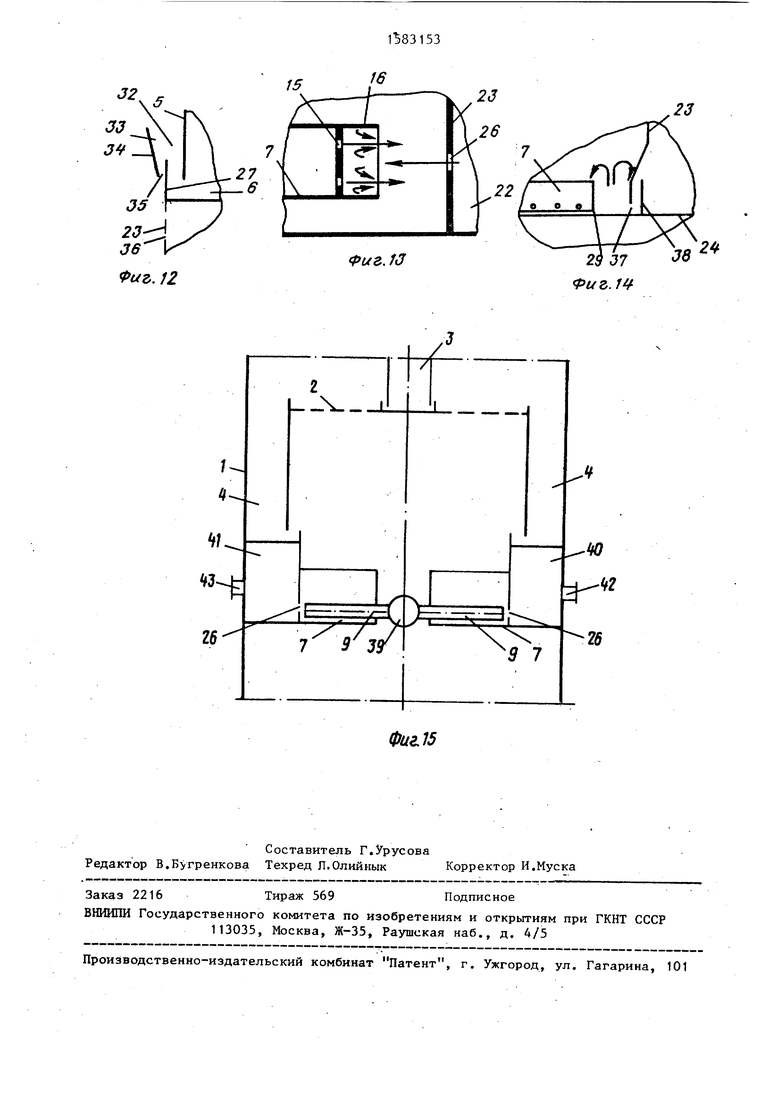

На фиг.14 - вариант выполнения узла ввода газа (пара) из камеры в слой жидкости; на фиг.15 - аппарат сдвух- сливными тарелками, продольный разрез, j Тепломассообменный аппарат вкпюча- 25 ет корпус 1, внутри которого установлены тарелки 2 с переливными устройствами 3 и 4, В стенке 5 переливного устройства одной из тарелок выполнены щели 6 и присоединены желоба 7 с торцовой стенкой 8.

Внутри желобов 7 размещены распределители 9 пара (газа), закрытые с одной стороны заглушкой 10 с перфорацией 11. Боковая поверхность распределителей снабжена отверстием 12. Открытые концы распределителей 9 объединены в коллектор 13, соединенный с патрубком 14 для ввода пара (газа),

Перфорация в заглушке 10 выполняется в виде отверстий 15, размещенных по окружности (фиг.2 и 4), а сама заглушка 10 установлена на некотором расстоянии от свободного конца распределителя 9 с образованием камеры 16 смешения, при этом боковая поверхность ее снабжена щелями 17.

Переливное устройство 4 снабжено днищем 18, совпадающим по уровню с днищем желобов 7, разделенных поперечными перегородками 19 и 20, таким образом, что между нижним торцом (обрезом) перегородки 19 и днищем желоба 7 образован зазор 21 для прохода жидкости .

Под переливным устройством 4 размещена камера 22, образованная днищем 18 переливного устройства 4, боковой стенкой 23 и горизонтальной перегороджидкости в распределительное устро ство 33 для жидкости, образованное перегородкой 34, установленное с з ром 35 относительно затворной пере родки 27„ Боковая стенка 23 камеры выполнена перфорированной 36.

Перфорация в боковой стенке 23 полнена в виде щели 37, образованн нижним торцом стенки 23 и перегоро кой 24. Для создания гидрозатзора камере 22 служит затворная планка Для конструкции двухсливных тарело коллектор 39 установлен в центре к пуса 1, и к нему подсоединены расп , делители 9, размещенные в желобах а сами желоба подсоединены к своей камере 40 или 41. Для подвода газа (пара) в камеры 40 и 41 предназнач патрубки 42 и 43.

Тепломассообмепный аппарат рабо ет следующим образом.

Жидкость, поступающая на тарелк из переливного устройства 3, взаим действует с газом (паром) на основ нии тарелки, после чего она стекае в переливное устройство 4. Из-пере ливного устройства 4 жидкость чере щель 6 поступает в желоба 7.

Газ (пар) в корпус 1 тепломассо обменного аппарата поступает через патрубок 14 или патрубки 42 и 43.

В первом случае, когда газ (пар поступает через патрубок 14, он, пройдя коллектор 13, попадает в ра пределители 9, откуда через отверс 12 и перфорацию 11 внедряется в сл жидкости, находящейся в желобах 7. В распределителе 9 газовый (парово поток делится на части, одна из ко

40

45

50

кой 24, совпадающей по уровню расположения с днищем желобов 7. Корпус 1 снабжен патрубком 25 для ввода газа (пара) в камеру 22.

Боковая стенка 23 снабжена перегородкой в виде отверстия 26 и затворной перегородкой 27.

Отверстие (щель) 28 для выхода

в нижней ее части, а перфорация в заглушке 10 распределителя 9 выполнена в форме сегмента 29..

Верхние части 30 желобов 7 выпол- пены отогнутыми наружу (фиг,10), параллельно которым и с некоторым перекрытием установлены наклонные пластины 31. Между стенкой 5 переливного устройства 4 и затворной перегородкой

0

5

жидкости в распределительное устройство 33 для жидкости, образованное перегородкой 34, установленное с зазором 35 относительно затворной перегородки 27„ Боковая стенка 23 камеры 22 выполнена перфорированной 36.

Перфорация в боковой стенке 23 выполнена в виде щели 37, образованной нижним торцом стенки 23 и перегород-- кой 24. Для создания гидрозатзора в камере 22 служит затворная планка 38. Для конструкции двухсливных тарелок коллектор 39 установлен в центре корпуса 1, и к нему подсоединены распре- делители 9, размещенные в желобах 7, а сами желоба подсоединены к своей камере 40 или 41. Для подвода газа (пара) в камеры 40 и 41 предназначены патрубки 42 и 43.

Тепломассообмепный аппарат работает следующим образом.

Жидкость, поступающая на тарелку 2 из переливного устройства 3, взаимодействует с газом (паром) на основании тарелки, после чего она стекает в переливное устройство 4. Из-переливного устройства 4 жидкость через щель 6 поступает в желоба 7.

Газ (пар) в корпус 1 тепломассо- обменного аппарата поступает через патрубок 14 или патрубки 42 и 43.

В первом случае, когда газ (пар) поступает через патрубок 14, он, пройдя коллектор 13, попадает в распределители 9, откуда через отверстия 12 и перфорацию 11 внедряется в слой жидкости, находящейся в желобах 7. В распределителе 9 газовый (паровой) поток делится на части, одна из кото0

45

50

рых внедряется в слой жидкости через отверстия 12, а другая часть выходит из перфорации 11 и движется,в горизонтальном направлении в сторону стенки 5 переливного устройства 4, захватывая часть жидкости, находящейся в желобах 7. Дойдя до стенки 5, этот газожидкостной поток ударяется о нее, происходит его дробление, об

новление межфазной поверхности и сепарация двухфазного потока. Газовая (паровая) фаза уходит наверх для контактирования с жидкостью на тарелке 2. В том случае, когда перфорация в заглушках 10 выполнена в виде отверстий 15, расположенных по округе- ности (фиг.2), то образуется кольцевой поток газовых (паровых) струй, движущихся в сторону стенки 5. Жидкость поступает вовнутрь этого кольцевого потока между движущимися струг ями. Образовавшийся двухфазный кольцевой поток, достигнув стенки 5, ударяется о нее, в момент удара происходит интенсивный процесс массопереноса за счет обновления межфазной поверхности. После сепарации двухфазного потока газ (пар) уходит на вышележащую тарелку, а жидкость движется в сторону поперечной перегородки 20, и, дойдя до нее, переливается через верхний ее торец, поступая в соседнюю секцию.

В первой секции желобов 7 жидкость за счет воздействия газового (парово- го) потока, выходящего из перфорации 11, движется с большей скоростью, что увеличивает турбулентность потока, при этом на него воздействуют газовые (паровые) струи, выходящие из отверстий 12, за счет чего интенсифицируется процесс в первой секции по ходу движения жидкости в желобах 7.

Расположение заглушки 10 внутри распределителя на некотором расстоянии от свободного торца трубы 9 с образованием камеры 16 смешения, куда жидкость дополнительно поступает через щели 17, обеспечивает улучшение. условий образования направленного двухфазного потока.

Жидкость, находящаяся в желобах 7, перетекает из секции через верхние торцы поперечных перегородок 20 или через зазоры 21, образованные нижним торцом перегородок 19 и днищем желоба 7. При движении жидкости в желобе происходит взаимодействие ее с газо0

5

0

5

выми (паровыми) струями, выходящими из отверстий 12 распределителей 9.

Достигнув торцовой стенки 8, жидкость переливается через верхний ее торец и направляется в кубовую часть аппарата или на нижележащую тарелку.

При определенных режимах работы аппарата возможен провал жидкости на тарелках. Предполагается, что провалившаяся жидкость с тарелок 2 собирается наклонными пластинами 31 и отогнутыми боковыми стенками 30 наружу желобов 7. Собранная жидкость контак- 5 тирует с газом (паром), внося свой вклад в интенсификацию процесса.

Для интенсификации процесса тепло- массопереноса в аппарате установлена камера 22, в которую газ (пар) поступает через патрубок 25. Из камеры 22 через отверстие 26 или щель 28 газ (пар) вступает в контакт с газо-паро- жидкостным потоком, движущимся в нап-, равлении от заглушки 10 в сторону боковой стенки 23, при этом происходит их соударение, сопровождающееся образованием новой межфазной поверхности, и приводящее к интенсификации процесса тепломассопереноса.

Соударение потоков возможно в противотоке (фиг.6, 13 и 14) или в перекрестном токе (фиг. 7).

При наличии камеры 22 жидкость в желоба 7 поступает, переливаясь через верхний торец затворной планки 27, а для повышения равномерности распределения жидкости по длине боковой стенки 23 служит распределительное устройство 33, из которого жидкость в виде тонкой пленки через зазор 35 стекает на перфорированную стенку 36 камеры.

0

Газ (пар) из камеры, пройдя перфорацию 36 в стенке 23, пронизывает тонкую пленку жидкости, и в этом случае осуществляется интенсивный процесс массопереноса (фиг.12). После этого жидкость стекает в желоба 7 для дальнейшей обработки газом (паром) .

Для интенсификации процесса тепломассопереноса ось отверстия 26 в стен-, ке 23 совмещают с продольной осью распределителя 7, что позволяет направить часть жидкости с газом (паром), вытекающим из отверстия 26, в центр камеры 16 смешения, где жидкость вступает в контакт с новой (свежей) порцией газа (пара), выходящей из отверстий 15 (фиг.13).

При наличии в аппарате двухсливных тарелок (фиг.15) в корпусе 1 установлены две камеры 40 и 41, к которым Присоединены желоба 7 с распределителями 9, объединенными в коллектор 39. Раз (пар) одним потоком поступает в Коллектор через патрубок (не показан) и другим через патрубки 42 и 43, Процесс взаимодействия в таком устройстве аналогичен, описанному выше.

Процесс тепломассопереноса интенсифицируется за счет обновления и . увеличения межфазной поверхности в результате новой организации взаимодействия потоков контактирующих фаз. Формула изобретения

0

5 0

камеры имеет перфорацию. i

Фиг.1

Ј гп& 9 01-91

(I- rЈ-V-- -1 .Л I, J-

-

7

- / . I

ъпф

Ј1 Ы

5 2Пф

yznfo

01 g.J

k

0/9L

QL

#

U S Ч

1 гпсь

j р у

г г--- - -- /

О

-„ I

Л

о;

шев$1

Фиг. 7

о о

Фиг. 8 fttfA

10

13

X

10

29

Фиг. //

Фиг.. 12

23

Фиг. fJ

Фиг. г у

Фиг.15

Авторы

Даты

1990-08-07—Публикация

1988-12-30—Подача