(54) АППАРАТ ДЛЯ ТЕПЛО- И МАССООБМЕНА 1ШВДУ ТВЕРДОЙ И ШЩКОЙ ФАЗАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для проведения процессов тепло- и массообмена между твердыми частицами и жидкостью | 1973 |

|

SU443241A1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 1991 |

|

RU2006279C1 |

| ПУЛЬСАТОР | 1993 |

|

RU2102108C1 |

| Устройство для насыщения жидкости газом | 1976 |

|

SU584883A1 |

| Пульсационный аппарат с двухступенчатой пульсационной трубой и дополнительной секцией сопел | 2017 |

|

RU2664917C1 |

| Аппарат для отгонки легколетучихРАСТВОРиТЕлЕй из PACTBOPOB, СОдЕРжАщиХТВЕРдыЕ ВзВЕшЕННыЕ пРОдуКТы | 1977 |

|

SU831165A1 |

| Пульсационный аппарат с двухступенчатой пульсационной трубой | 2017 |

|

RU2660150C1 |

| Вакуум-кристаллизатор | 1991 |

|

SU1819647A1 |

| Пульсационный экстрактор | 1980 |

|

SU904728A2 |

| Экстрактор | 1983 |

|

SU1088745A1 |

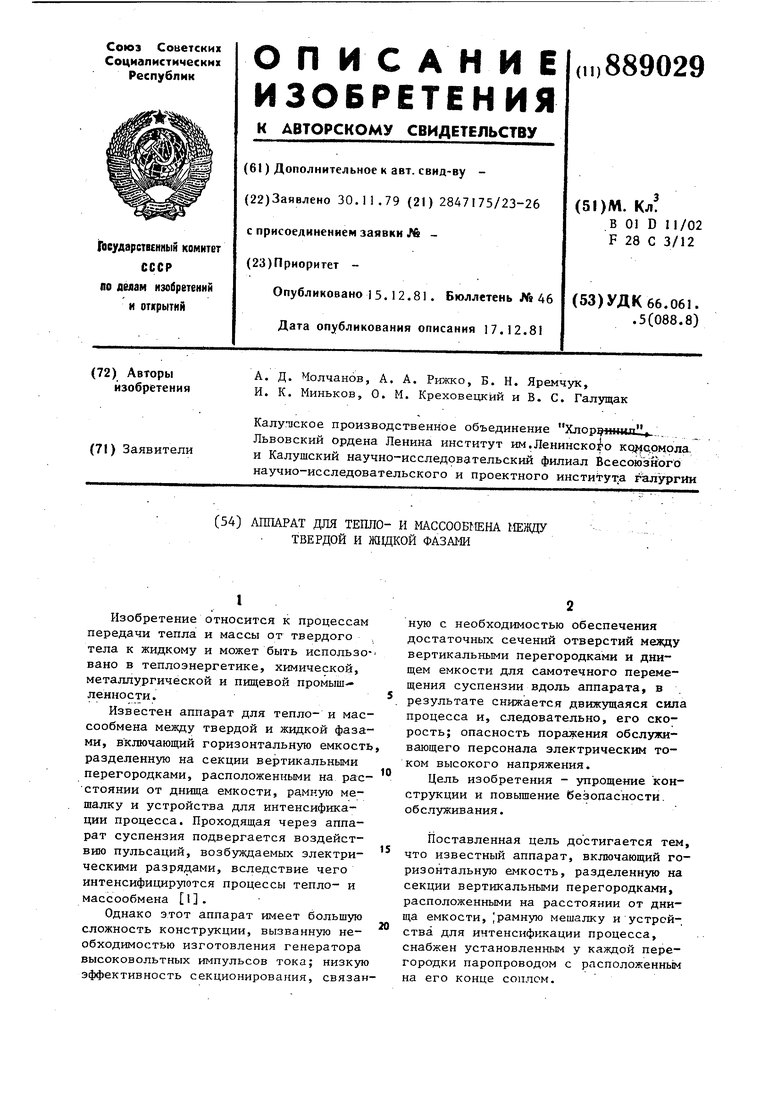

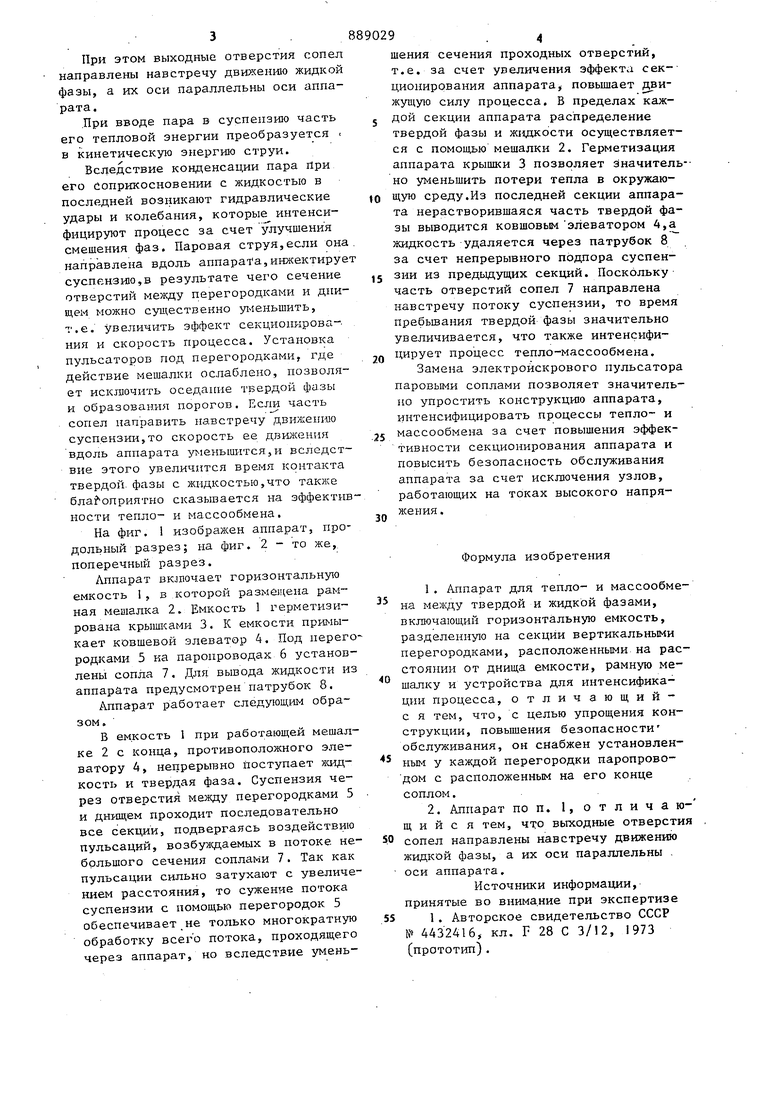

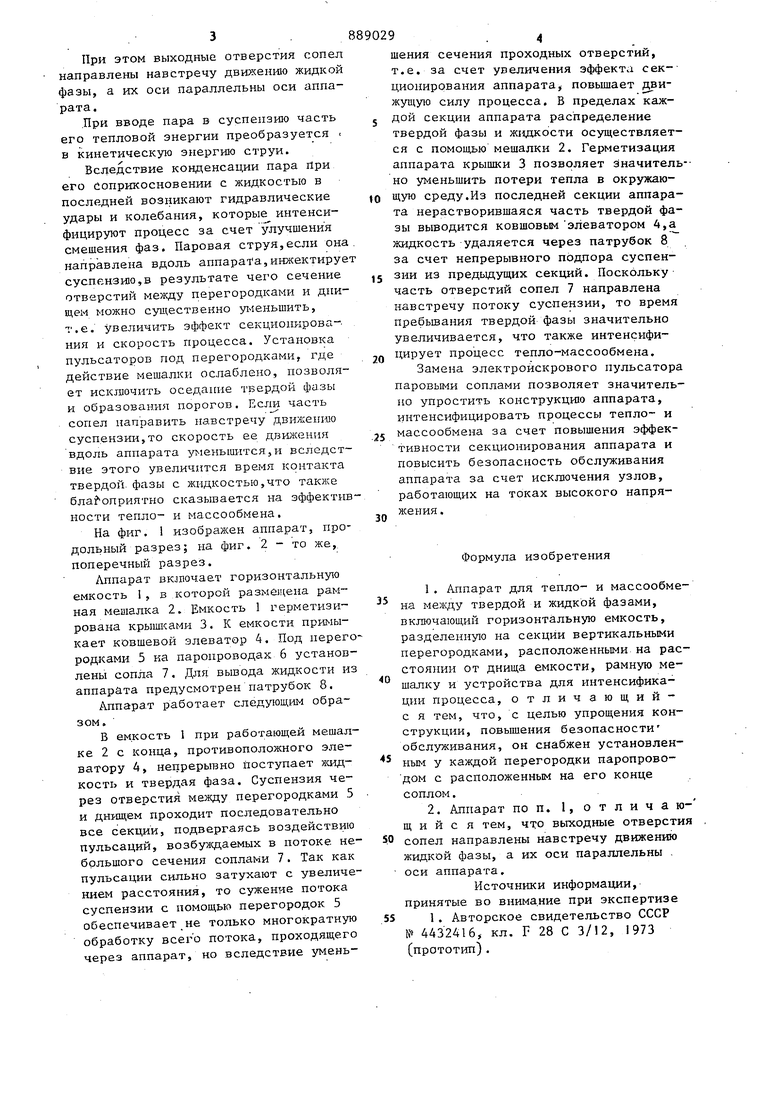

Изобретение относится к процессам передачи тепла и массы от твердого тела к жидкому и может быть использовано в теплоэнергетике, химической, металлургической и пищевой промышленности. Известен аппарат для тепло- и массообмена между твердой и жидкой фазами, включающий горизонтальную емкость разделенную на секции вертикальными перегородками, расположенными на расстоянии от днища емкости, рдмную мешалку и устройства для интенсификации процесса. Проходящая через аппарат суспензия подвергается воздействию пульсаций, возбуждаемых электрическими разрядами, вследствие чего интенсифицируются процессы тепло- и массообмена 1. Однако этот аппарат имеет большую сложность конструкции, вызванную необходимостью изготовления генератора высоковольтных импульсов тока; низкую эффективность секционирования, связан ную с необходимостью обеспечения достаточных сечений отверстий между вертикальными перегородками и днищем емкости для самотечного перемещения суспензии вдоль аппарата, в результате снижается движущаяся сила процесса и, следовательно, его скорость; опасность поражения обслуживающего персонала электрическим током высокого напряжения. Цель изобретения - упрощение конструкции и повьшение безопасности, обслуживания. Поставленная цель достигается тем, что известный аппарат, включающий горизонтальную емкость, разделенную на секции вертикальньми перегородками, расположенными на расстоянии от днища емкости, |рамную мешалку и устрой-, ства для интенсификации процесса, снабжен установленным у каждой перегородки паропроводом с расположеннь1М на его конце соплом. 3 . При этом выходные отверстия сопел направлены навстречу движению жидкой фазы, а их оси параллельны оси аппарата. При вводе пара в суспензию часть его тепловой энергии преобразуется в кинетическую энергию струи. Вследствие конденсации пара При его соприкосновении с жидкостью в последней возникают гидравлические удары и колебания, которые интенсифицируют процесс за счет -улучшения смешения фаз. Паровая струя,если она направлена вдоль аппарата,инлшктируе суспензию,в результате чего сечение отверстий между перегородками и днищем можно суи ественно у1-1еньшить, т.е. увеличить эффект ceKunonKpoBaния и скорость процесса. Установка пульсаторов под перегородками, где действие мешалки ослаблено, позволяет исключить оседапие твердой фазы и образования порогов. Если часть сопел направить навстречу движеш-по суспензии,то скорость ее двилсения вдоль аппарата уменьшится,и вследствие этого увеличится время контакта твердой, фазы с жидкостью,что также благоприятно сказывается на эффектив ности тепло- и массообмена. На фиг. 1 изобран ен аппарат, продольный разрез; на фиг. 2 - то же,, поперечный разрез. Аппарат вюпочает горизонтальную емкость 1 , в которой разме1 1,ена рамная мешалка 2. Емкость 1 герметизирована крышками 3. К емкости примыкает ковшевой элеватор 4. Под перего родками 5 на паропроводах 6 установлены сопла 7. Для вывода жидкости и аппарата предусмотрен патрубок 8. Аппарат работает следуюш;им образом. В емкость 1 при работаюш;ей мешал ке 2 с конца, противоположного элеватору А, непрерывно Поступает хсидкость и твердая фаза. Суспензия через отверстия между перегородками 5 и днищем проходит последовательно все секции, подвергаясь воздействию пульсаций, возбуждаемых в потоке не большого сечения соплами 7. Так как пульсации сильно затухают с увеличе нием расстояния, то су кение потока суспензии с помощью перегородок 5 обеспечивает.не только многократную обработку всего потока, проходящего через аппарат, но вследствие умень9шения сечения проходных отверстий, т.е. за счет увеличения эффекта секционирования аппарата, повышает движущую силу процесса. В пределах каждои секции аппарата распределение твердой фазы и жидкости осуществляется с помощью мешалки 2. Герметизация аппарата крышки 3 позволяет Значитель-но уменьшить потери тепла в окружаюЩУМ среду.Из последней секции аппарата нерастворившаяся часть твердой фазы выводится ковшовым элеватором 4,а жидкость удаляется через патрубок 8 за счет непрерывного подпора суспензии из предыдущих секций. Поскольку часть отверстий сопел 7 направлена навстречу потоку суспензии, то время пребьшания твердой фазы значительно увеличивается, что также интенсифицирует процесс тепло-массообмена. Замена электроискрового пульсатора паровыми соплами позволяет значительно упростить конструкцию аппарата, интенсифицировать процессы тепло- и массообмена за счет повышения эффективности секционирования аппарата и повысить безопасность обслуживания аппарата за счет исключения узлов, работающих на токах высокого напряжения . Формула изобретения 1.Аппарат для Тепло- и массообмена мелоду твердой и жидкой фазами, включающий горизонтальную емкость, разделенную на секции вертикальными перегородками, расположенными на расстоянии от днища емкости, рамную мешалку и устройства для интенсификации процесса, отличающийс я тем, что, с целью упрощения конструкции, повышения безопасности обслуживания, он снабжен установленным у каждой перегородки паропроводом с расположенным на его конце соплом. 2.Аппарат по п. 1, отлича ющ и и с я тем, что выходные отверстия сопел направлены навстречу движению жидкой фазы, а их оси параллельны . оси аппарата. Источники информации, принятые во внима.ние при экспертизе 1. Авторское свидетельство СССР № 4432416, кл. F 28 С 3/12, 1973 (прототип).

Авторы

Даты

1981-12-15—Публикация

1979-11-30—Подача