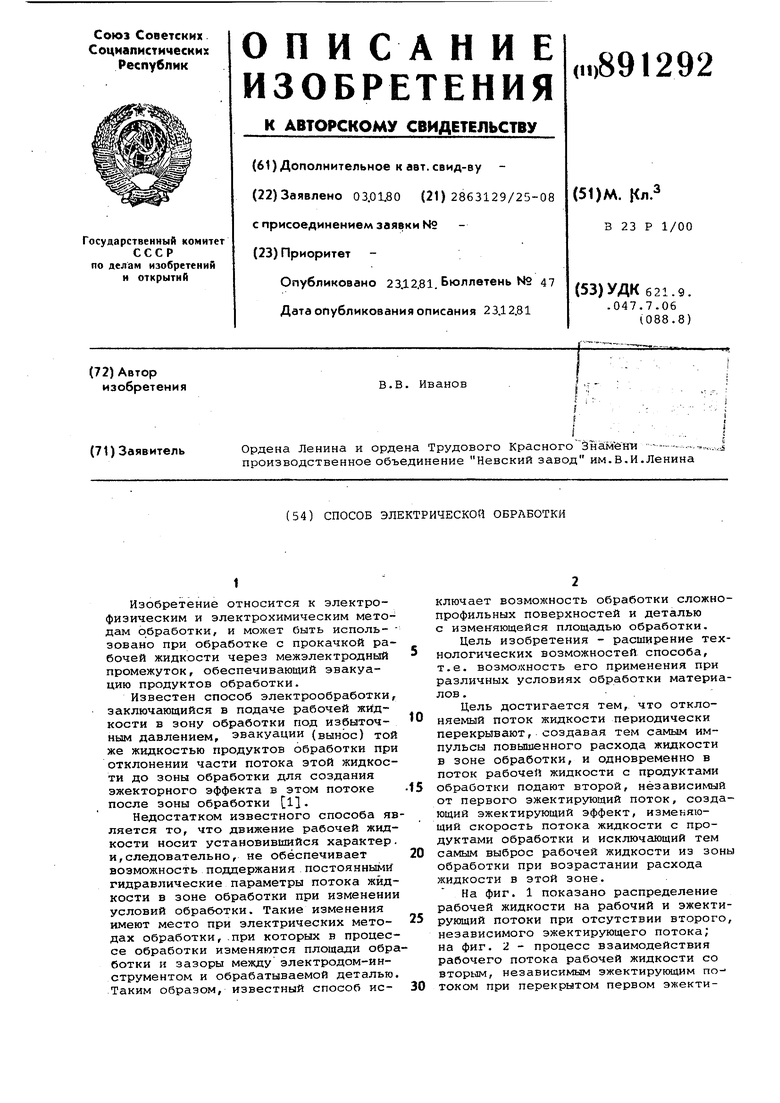

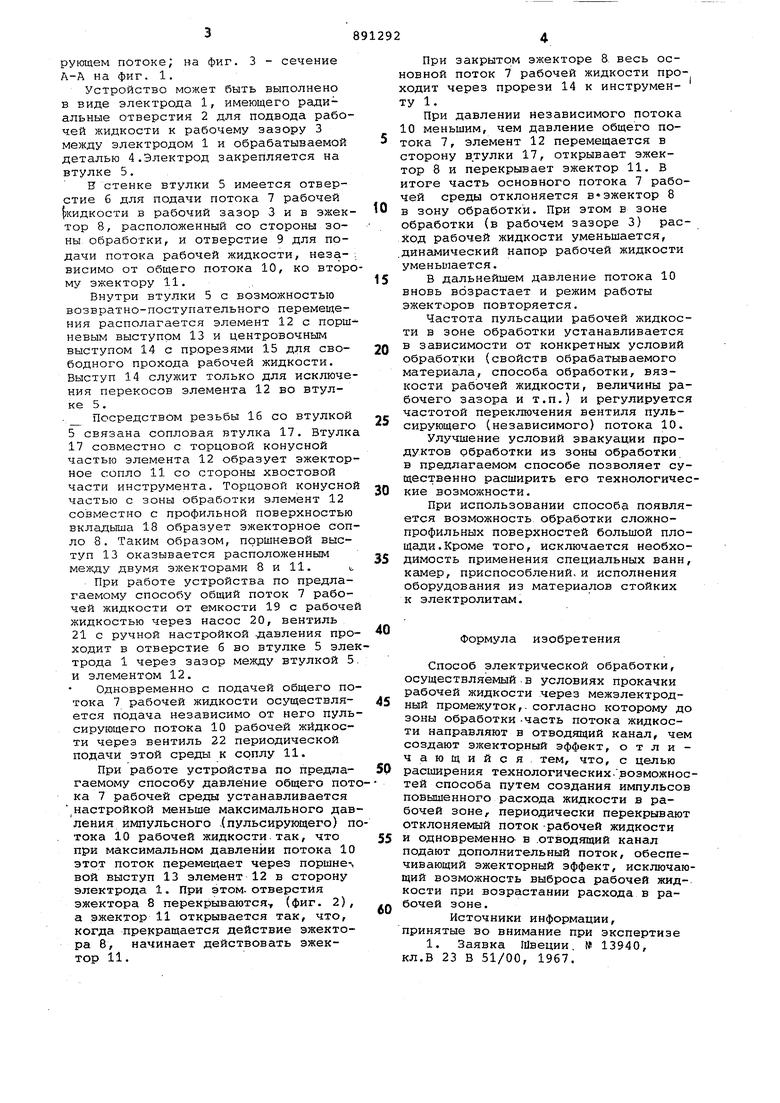

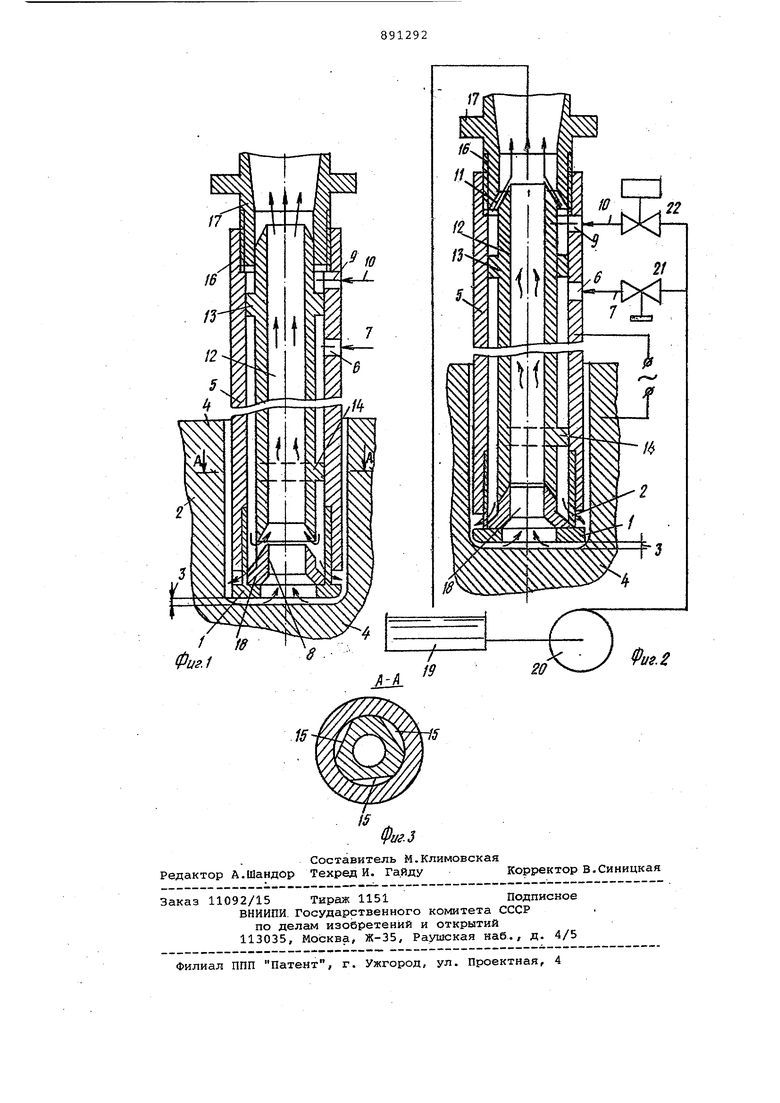

Изобретение относится к электрофизическим и электрохимическим методам обработки, и может быть использовано при обработке с прокачкой рабочей жидкости через межэлектродный промежуток, обеспечивающий эвакуацию продуктов обработки. Известен способ электрообработки, заключающийся в подаче рабочей жидкости в зону обработки под избыточным давлением, эвакуации (вынос) той же жидкостью продуктов обработки при отклонении части потока этой жидкости до зоны обработки для создания эжекторного эффекта в этом потоке после зоны обработки 1}. Недостатком известного способа яв ляется то, что движение рабочей жидкости носит установившийся характер и,следовательно, не обеспечивает возможность поддержания постоянными гидравлические параметры потока жидкости в зоне обработки при изменении условий обработки. Такие изменения имеют место при электрических методах обработки,.при которых в процессе обработки изменяются площади обра ботки и зазоры между электродом-инструментом и обрабатываемой деталью Таким образом, известный способ исключает возможность обработки сложнопрофильных поверхностей и деталью с изменяющейся площадью обработки. Цель изобретения - расширение технологических возможностей способа, т.е. BosMOJXHocTb его применения при различных условиях обработки материалов . . Цель достигается тем, что отклоняемый поток жидкости периодически перекрывают, создавая тем самым импульсы повышенного расхода жидкости в зоне обработки, и одновременно в поток рабочей жидкости с продуктами обработки подают второй, нёзависиьолй от первого эжектирующий поток, создающий эжектирующий эффект, изменяющий скорость потока жидкости с продуктами обработки и исключающий тем самым выброс рабочей жидкости из зоны обработки при возрастании расхода жидкости в этой зоне. На фиг. 1 показано распределение рабочей жидкости на рабочий и эжектирующий потоки при отсутствии второго, независимого эжектирующего потока; на фиг. 2 - процесс взаимодействия рабочего потока рабочей жидкости со вторым, независимым эжектирующим потоком при перекрытом первом эжектирующем потоке; на фиг. 3 - сечение А-А на фиг. 1.

Устройство может быть выполнено в виде электрода 1, имеющего радиальные отверстия 2 для подвода рабочей жидкости к рабочему зазору 3 между электродом 1 и обрабатываемой деталью 4.Электрод закрепляется на втулке 5.

В стенке втулки 5 имеется отверстие 6 для подачи потока 7 рабочей жидкости в рабочий зазор 3 и в эжектор 8, расположенный со стороны зоны обработки, и отверстие 9 для подачи потока рабочей жидкости, независимо от общего потока 10, ко второму эжектору 11.

Внутри втулки 5 с возможностью возвратно-поступательного перемещения располагается элемент 12 с поршневым выступом 13 и центровочным выступом 14 с прорезями 15 для свободного прохода рабочей жидкости. Выступ 14 служит только для исключения перекосов элемента 12 во втулке 5. . Посредством резьбы 16 со втулкой

5 связана сопловая втулка 17. Втулка 17 совместно с торцовой конусной частью элемента 12 образует эжекторное сопло 11 со стороны хвостовой части инструмента. Торцовой конусной частью с зоны обработки элемент 12 совместно с профильной поверхностью вкладыша 18 образует эжекторное сопло 8. Таким образом, поршневой выступ 13 оказывается расположенным между двумя эжекторами 8 и 11. t При работе устройства по предлагаемому способу общий поток 7 рабочей жидкости от емкости 19 с рабочей жидкостью через насос 20, вентиль 21 с ручной настройкой давления проходит в отверстие 6 во втулке 5 электрода 1 через зазор между втулкой 5 и элементом 12.

Одновременно с подачей общего потока 7 рабочей жидкости осуществляется подача независимо от него пульсирующего потока 10 рабочей жидкости через вентиль 22 периодической подачи этой среды к соплу 11.

При работе устройства по предлагаемому способу давление общего потока 7 рабочей среды устанавливается настройкой меньше максимального давления импульсного ,(пульсирующего) потока 10 рабочей жидкости.так, что при максимальном давлении потока 10 этот поток перемещает через пopшнe вой выступ 13 элемент 12 в сторону электрода 1. При этом- отверстия эжектора 8 перекрываются-, (фиг. 2), а эжектор 11 открывается так, что, когда прекращается действие эжектора 8, начинает действовать эжектор 11.

При закрытом эжекторе 8 весь основной поток 7 рабочей жидкости проходит через прорези 14 к инструменту 1.

При давлении независимого потока 10 меньшим, чем давление общего по тока 7, элемент 12 перемещается в сторону втулки 17, открывает эжектор 8 и перекрывает эжектор 11. В итоге часть основного потока 7 рабочей среды отклоняется в«эжектор 8

0 в зону обработки. При этом в зоне обработки (в рабочем зазоре 3) расход рабочей жидкости уменьшается, .динамический напор рабочей жидкости уменьшается.

5 В дальнейшем давление потока 10 вновь возрастает и режим работы эжекторов повторяется.

Частота пульсации рабочей жидкости в зоне обработки устанавливается

0 в зависимости от конкретных условий обработки (свойств обрабатываемого материала, способа обработки, вязкости рабочей жидкости, величины рабочего зазора и т.п.) и регулируется

частотой переключения вентиля пульсирующего (независимого) потока 10. Улучшение условий эвакуации продуктов обработки из зоны обработки, в предлагаемом способе позволяет существенно расширить его технологические возможности.

При использовании способа появляется возможность обработки сложнопрофильных поверхностей большой площади. Кроме того, исключается необходимость применения специальных ванн, камер, приспособлений, и исполнения оборудования из материалов стойких к электролитам.

Формула изобретения

Способ электрической обработки, осуществляемый.в условиях прокачки рабочей жидкости через межэлектродный промежуток,, согласно которому до зоны обработки -часть потока жидкости направляют в отводящий канал, чем создают эжекторный эффект, о т л и тем, что, с целью

расширения технологических-воэможностей способа путем создания импульсов повышенного расхода жидкости в рабочей зоне,- периодически перекрывают отклоняемый поток -рабочей жидкости

и одновременна в .отводящий канал

подают дополнительный поток, обеспечивающий эжекторный эффект, исключающий возможность выброса рабочей жид-, кости при возрастании расхода в рабочей зоне.

Источники информации, принятые во внимание при экспертизе

1. Заявка Швеции № 13940, кл.В 23 В 51/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной электрообработки | 1980 |

|

SU872163A1 |

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| СМЕСИТЕЛЬ И УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2005 |

|

RU2304993C2 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ РАЗРАБОТКИ И ТРАНСПОРТА ГРУНТОВ | 2003 |

|

RU2283925C2 |

| СТРУЙНАЯ УСТАНОВКА | 1998 |

|

RU2140580C1 |

| НАСАДОК ШЕСТЕРЕНКО | 2004 |

|

RU2303491C2 |

| УСТАНОВКА ГЛУБОКОЙ ДООЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ПИТЬЕВОЙ ВОДЫ | 2005 |

|

RU2315005C2 |

| ПУЛЬСИРУЮЩИЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2362034C2 |

| Способ бесконтактного эжекторного уплотнения вала роторной машины и устройство для его осуществления | 2023 |

|

RU2808544C1 |

| Глушитель шума газового потока | 1982 |

|

SU1040194A1 |

Авторы

Даты

1981-12-23—Публикация

1980-01-09—Подача