(54) УСТРОЙСТВО ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРООБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрической обработки | 1980 |

|

SU891292A1 |

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| Эжекторное сверло | 1985 |

|

SU1256887A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2496295C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2512179C2 |

| Способ исследования гидравлической системы эжекторного сверла | 1981 |

|

SU1041232A1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2021 |

|

RU2773994C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СТЕРИЛИЗАЦИИ | 2007 |

|

RU2355425C1 |

| Устройство для металлообработки | 1991 |

|

SU1811446A3 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ РАЗРАБОТКИ И ТРАНСПОРТА ГРУНТОВ | 2003 |

|

RU2283925C2 |

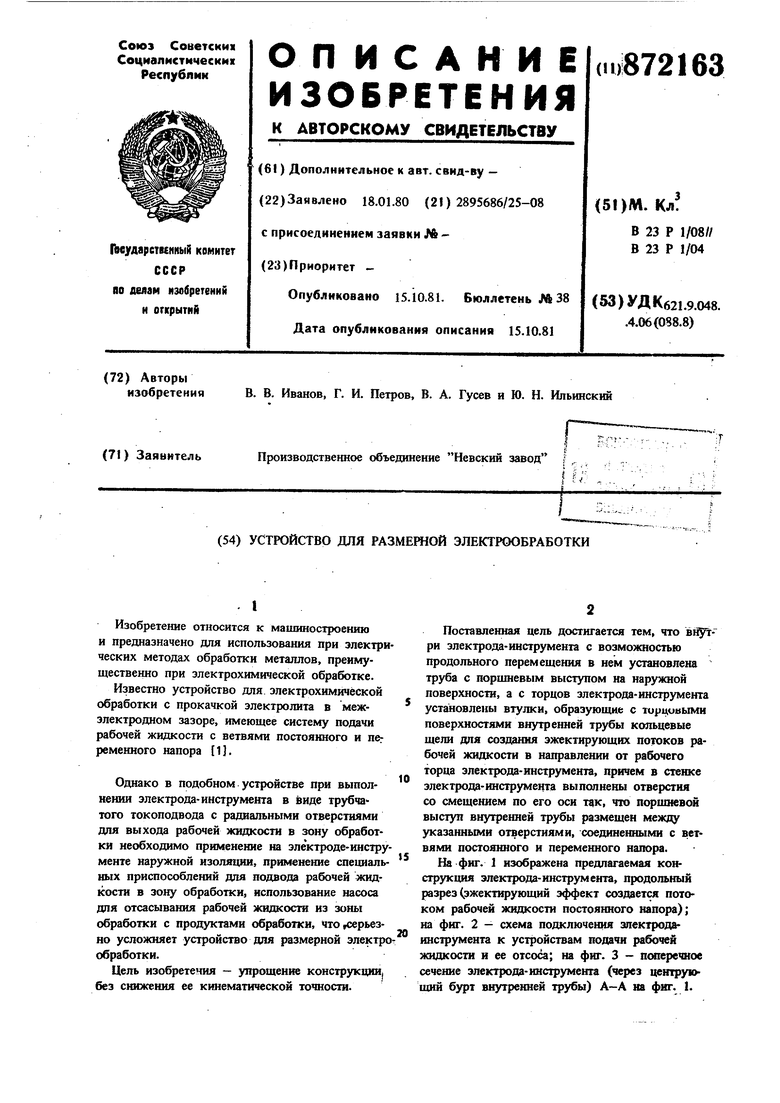

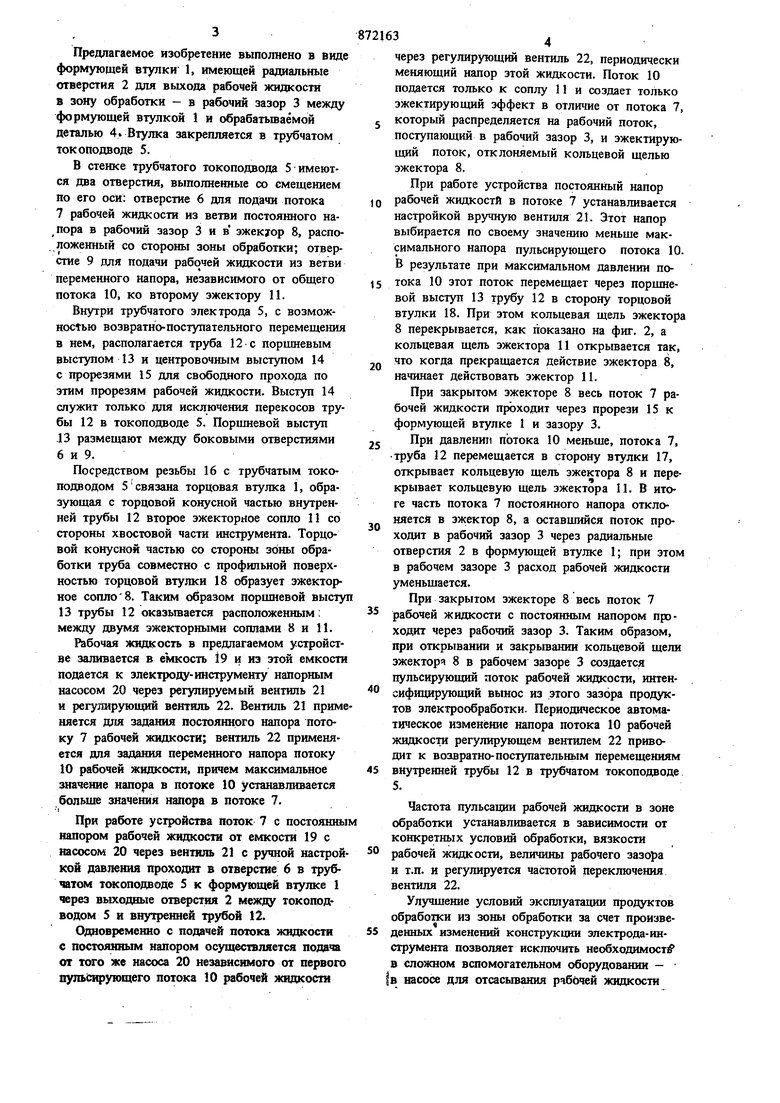

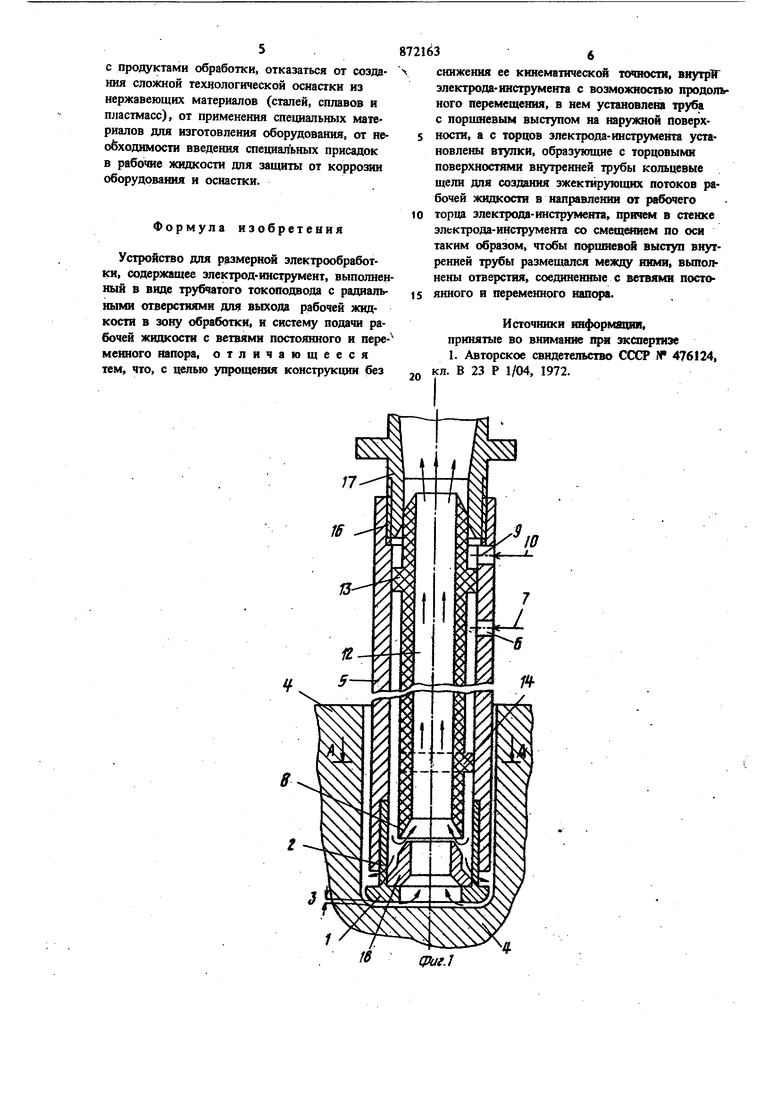

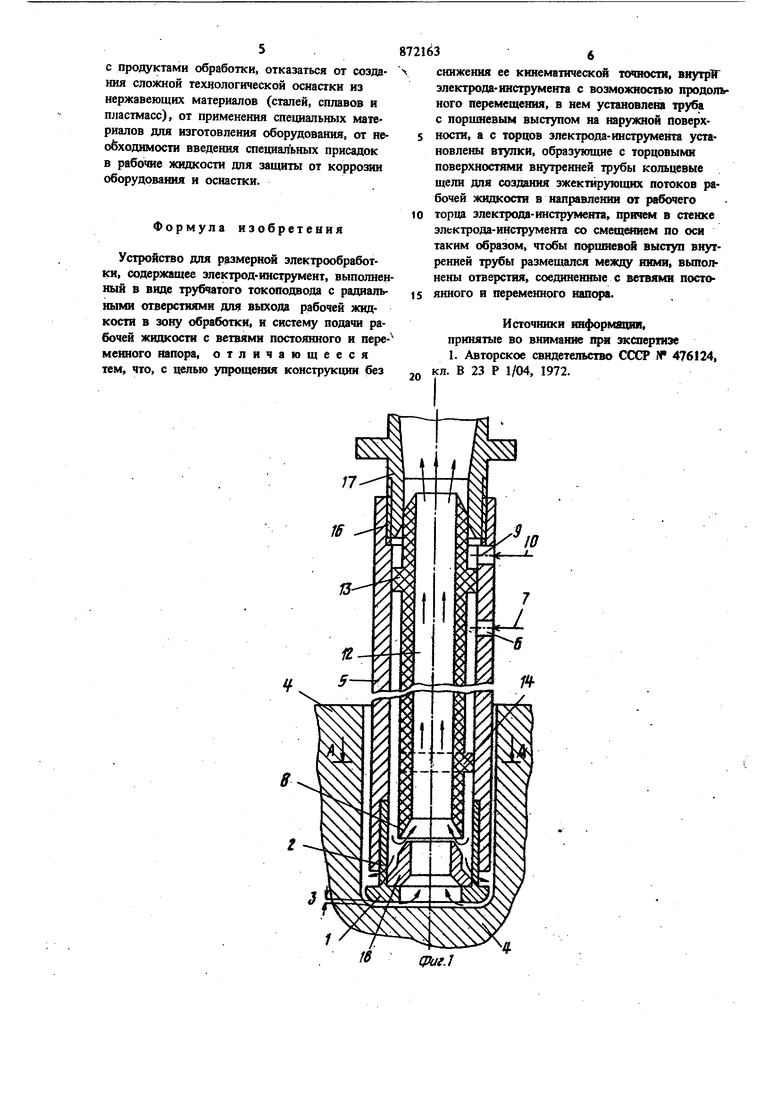

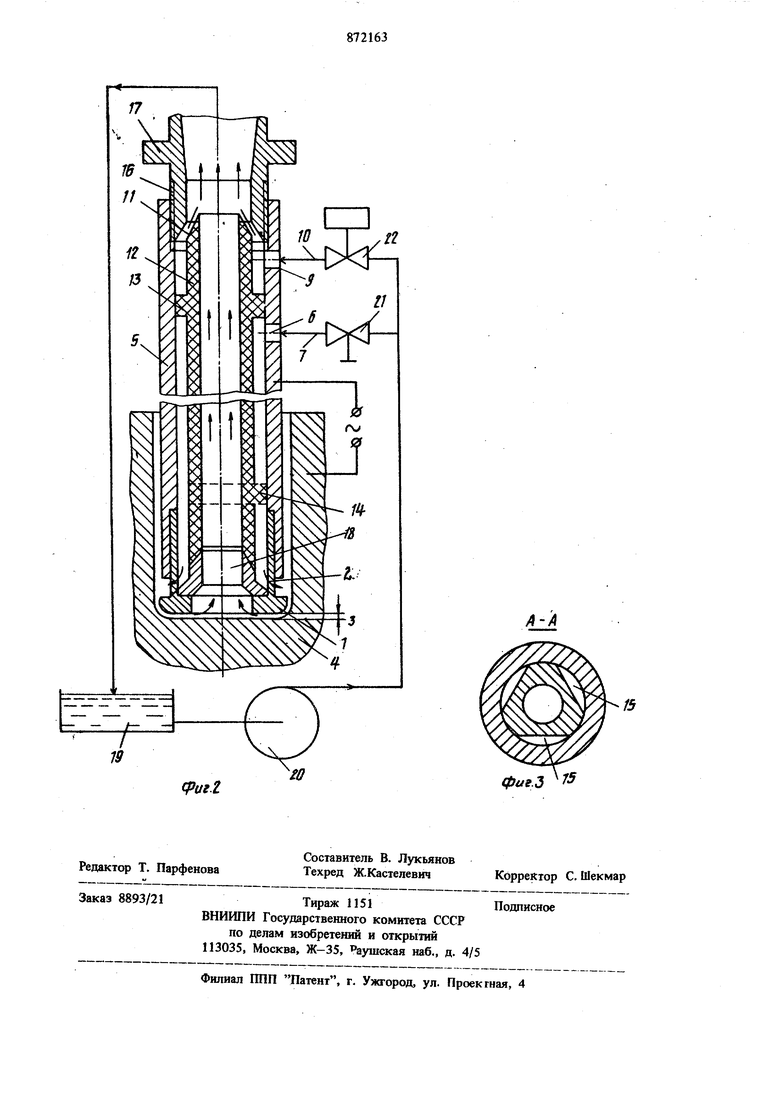

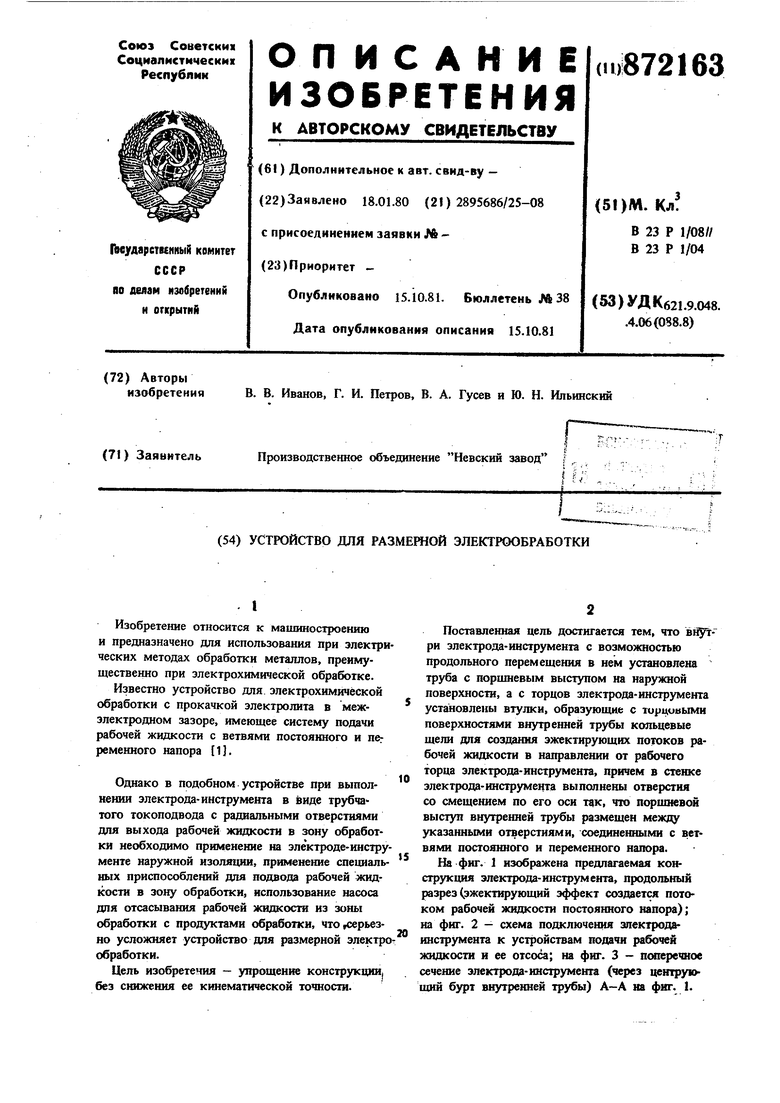

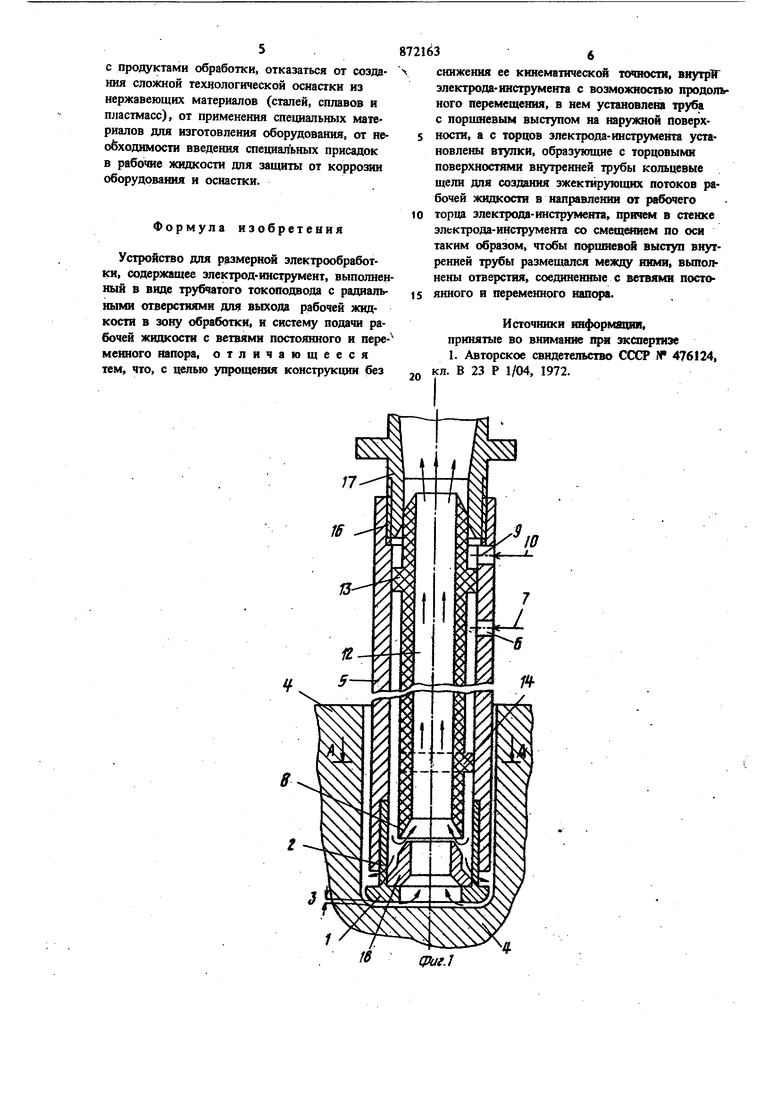

Изобретение относится к машиностроению и предназначено для использования при электри ческих методах обработки металлов, преимущественно при электрохимической обработке. Известно устройство для электрохимической обработки с прокачкой электролита в межэлектродном зазоре, имеющее систему подачи рабочей жидкости с ветвями постоянного и пег ременного напора 1. Однако в подобном устройстве при выполнении электрода-инструмента в виде трубчатого токоподвода с радиальными отверстиями для выхода рабочей жидкости в зону обработки необходимо применение на электроде-иистру менте наружной изоляции, применение специальных приспособлений для подвода рабочей жидкости в зону обработки, использование насоса для отсасывания рабочей жидкости из зоны обработки с продуктами обработки, чтогсерьезно усложняет устройство для размерной электро обработки. Цель изобретения - упрощение конструкции без снижения ее кинематической точности. Поставленная цель достигается тем, что ри электрода-инструмента с возможностью продольного перемещения в нем установлена труба с поршневым выступом на наружной поверхности, а с торцов электрода-инстр)ента установлены втулки, образующие с тирцивыми поверхностями внутренней трубы кольцевые щели для создания эжектируюших потоков рабочей жидкости в направлении от рабочего торца электрода-инструмента, причем в стенке электрода-инструмента выполнены отверстия со смещением по его оси т9к, что поршневой выступ внутренней трубы размещен между указанными отверстиями, соединенными с ветвями постоянного и переменного напора. На фиг. 1 изображена предлагаемая конструкция элекпюда-инструмента, продольный разрез (эжектирующий эффект создается потоком рабочей жидкости постояиного напора); на фиг. 2 - схема подключення электродаинструмента к устройствам подачи рабочей жидкости и ее отсоса; на фиг. 3 - псятеречное сечение зяектрода-инструмента (через центрующий бурт внутренней трубы) А-А на фиг. 1, 3 Предлагаемое изобретение выполнено в виде формующей втулки 1, имеющей радиальные отверстия 2 для выхода рабочей жидкости в зону обработки - в рабочий зазор 3 между формующей втулкой 1 и обрабатьтаёмой деталью 4. Втулка закрепляется в трубчатом токоподводе 5. В стенке трубчатого токоподвода 5 имеются два отверстия, вьшолненные со смещением по его оси: отверстие 6 для подачи потока 7 рабочей жидкости из ветви постоянного в рабочий зазор Зин эжекгор 8, расположенный со стороны зоны обработки; отверстие 9 для подачи рабочей жидкости из ветви переменного напора, независимого от общего потока 10, ко второму эжектору 11. Внутри трубчатого электрода 5, с возможностью возвратно-поступательного перемещения в нем, располагается труба 12 с поршневым выступом 13 и центровочным выступом 14 с прорезями 15 для свободного прохода по зтим прорезям рабочей жидкости. Выступ 14 служит только для исключешш перекосов трубы 12 в токоподводе 5. Поршневой выступ ,13 размещают между боковыми отверстиями 6 и 9. Посредством резьбы 16 с трубчатым токоподводом 5связана торцовая втулка 1, образующая с торцовой конусной частью внутренней трубы 12 второе эжекторное сопло 11 со стороны хвостовой части инструмента. Торцовой конусной частью со стороны зЪны обработки труба совместно с профильной поверхностью торцовой втулки 18 образует эжекторное сопло8. Таким образом поршневой высту 13 трубы 12 оказьгаается расположенным: между двумя эжекторными соплами 8 и 11. Рабочая жидкость в предлагаемом устройстве заливается в емкость 19 и из этой емкости подается к электроду-инструменту напорным насосом 20 через регулируемый вентиль 21 и регулирующий вентиль 22. Вентиль 21 прим няется для задания постоянного напора потоку 7 рабочей жидкости; вентиль 22 применяется для задания переменного напора потоку 10 рабочей жидкости, причем максимальное значение напора в потоке 10 устанавливается больше значения напора в потоке 7. При работе устройства поток 7 с постоянны напором рабочей жидкости от емкости 19 с насосом 20 через вентиль 21 с ручной настрой кой давления проходит в отверстие 6 в трубчатом токоподводе 5 к формующей втулке 1 юрез выходные отверстия 2 между токоподводом 5 и вну фенней трубой 12. Одновременно с подачей потока жидкости с постоянным напором осуществляется подача от того же насоса 20 независимого от первого пуль&1фующего потока 10 рабочей жидкости 3 через регулирующий вентиль 22, периодически меняющий напор этой жидкости. Поток 10 подается только к соплу 11 и создает только зжектирующий эффект в отличие от потока 7, который распределяется на рабочий поток, поступающий в рабочий зазор 3, и эжектируюш 1Й поток, отклоняемый кольцевой щелью эжектора 8. При работе устройства постоянный напор рабочей жидкости в потоке 7 устанавливается настройкой вручную вентиля 21. Этот напор выбирается по своему значению меньше максимального напора пульсирующего потока 10. В результате при максимальном давлении потока 10 этот поток перемещает через поршневой выступ 13 трубу 12 в сторону торцовой втулки 18. При этом кольцевая щель эжектора 8 перекрывается, как показано на фиг. 2, а кольцевая щель эжектора И открывается так, что когда прекращается действие эжектора 8, начинает действовать эжектор 11. При закрытом эжекторе 8 весь поток 7 рабочей жидкости прюходит через прорези 15 к формующей втулке 1 и зазору 3. При давлении потока 10 меньше, потока 7, труба 12 перемещается в сторону втулки 17, открывает кольцевую щель эжектора 8 и перекрывает кольцевую щель эжектора 11. В итоге часть потока 7 постоянного напора отклоняется в эжектор 8, а оставшийся поток проходит в рабочий зазор 3 через радиальные отверстия 2 в формующей втулке 1; при этом в рабочем зазоре 3 расход рабочей жидкости уменьшается. При закрытом эжекторе 8 весь поток 7 рабочей жидкости с постоянным напором проходит через рабочий зазор 3. Таким образом, при открывании и закрывании кольцевой щели зжекторч 8 в рабочем зазоре 3 создается пульсирующий поток рабочей жидкости, интенсифицирующий вынос из этого зазора продуктов электрообработки. Периодическое автоматическое изменение напора потока 10 рабочей жидкости регулирующем вентилем 22 приводит к возвратно-поступательным перемещениям внутренней трубы 12 в трубчатом токоподводе 5. Частота пульсации рабочей жидкости в зоне обработки устанавливается в зависимости от конкретных условий обработки, вязкости рабочей жидкости, величины рабочего зазора и т.п. и регулируется частотой цереключения вентиля 22. Улучшение условий эксплуатации продуктов обработки из зоны обработки за счет произведенных изменений конструкции электрода-инструмента позволяет исключить необходимости в сложном вспомогательном оборудовании - в насосе для отсасывания рабочей жидкости с продуктами обработки, отказаться от создания сложной технологической оснастки из нержавеющих материалов (сталей, сплавов и пластмасс), от применения специальных материалов для изготовления оборудования, от необходимости введения специальиых присадок в рабочие жидкости для заишты от коррозии оборудования и оснастки. Формула изобретения Устройство для размерной электрообработки, содержащее электрод-инструмент, выполнен ный в виде трубчатого токоподвода с радиальными отверстиями для выхода рабочей жидкости в зону обработки, и систему подачи рабочей жидкости с ветвями постоянного и переменного напора, отличающееся тем, что, с целью упрощения конструкции без 36 снижения ее кинематической точности, виутр электрода-инструмента с возможностью продольного перемещения, в нем установлена труба с поршневым выступом на наружной поверхности, а с тсфцов электрода-инструмента установлены втулки, образующие с торцовыми поверхностями внутренней трубы кольцевые щели для создания эжектирующих потоков рабочей жидкости в направлении т рабочего торца электрода-ннструмента, прячем в стенке электрода-инструмента со по оси таким образом, чтобы псфишевбй выступ внутренней трубы размещался между ними, выполнены отверстия, соединенные с ветвями постоянного и переменного напора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 476124, кл. В 23 Р 1/04, 1972.

Авторы

Даты

1981-10-15—Публикация

1980-01-18—Подача