(54) ТЕПЛООБМЕННИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| Теплообменник | 1989 |

|

SU1721426A1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| Вертикальный вихревой теплообменник | 1976 |

|

SU606088A1 |

| Центробежный сепаратор | 1989 |

|

SU1611452A1 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

| Комбинированный аппарат для охлаждения газа | 2019 |

|

RU2703050C1 |

| Центробежный сепаратор | 1988 |

|

SU1650257A1 |

| Массообменная колонна вихревого типа | 1976 |

|

SU560624A1 |

1

Изобретение относится к теплообменным аппаратам, в которых наряду с охлаждением газа и конденсацией паров осуществляется сепарация сконденсировавшейся жидкости.

Известен теплообменник, содержащий корпус с рубашкой охлаждения и размещенную в корпусе трубу с полым винтовым оребрением 1.

Недостатками известного теплообменника являются невысокая эффективность теплообмена, большое гидравлическое сопротивление, унос отделенными газами сконденсировавшейся жидкости.

Наиболее близким к изобретению по технической сущности является теплообменник, содержащий цилиндрический корпус с патрубками подвода газожидкостной смеси и охлаждающей жидкости, отвода жидкости и отделенного газа, размещенную в корпусе с зазором центральную трубу со спиральными канавками, причем патрубки подвода и отвода охлаждающей жидкости подключены к зазору между трубой и корпусом, установленное в нижней части корпуса под трубой сепарационное устройство с конической входной наружной поверхностью 2.

Однако известный теплообменник обладает недостаточно высокой эффективностью теплообмена из-за выполнения прямоугольных канавок с небольшой ллощадью контакта с охлаждающей жидкостью и наличия открытого потока жидкости по этим канавкам, что приводит к захвату жидкости отделенным газом, образованию вихрей, ухудшающим качество сепарации.

Цель изобретения - повышение эффективности теплообмена и сепарации газожидкостной смеси.

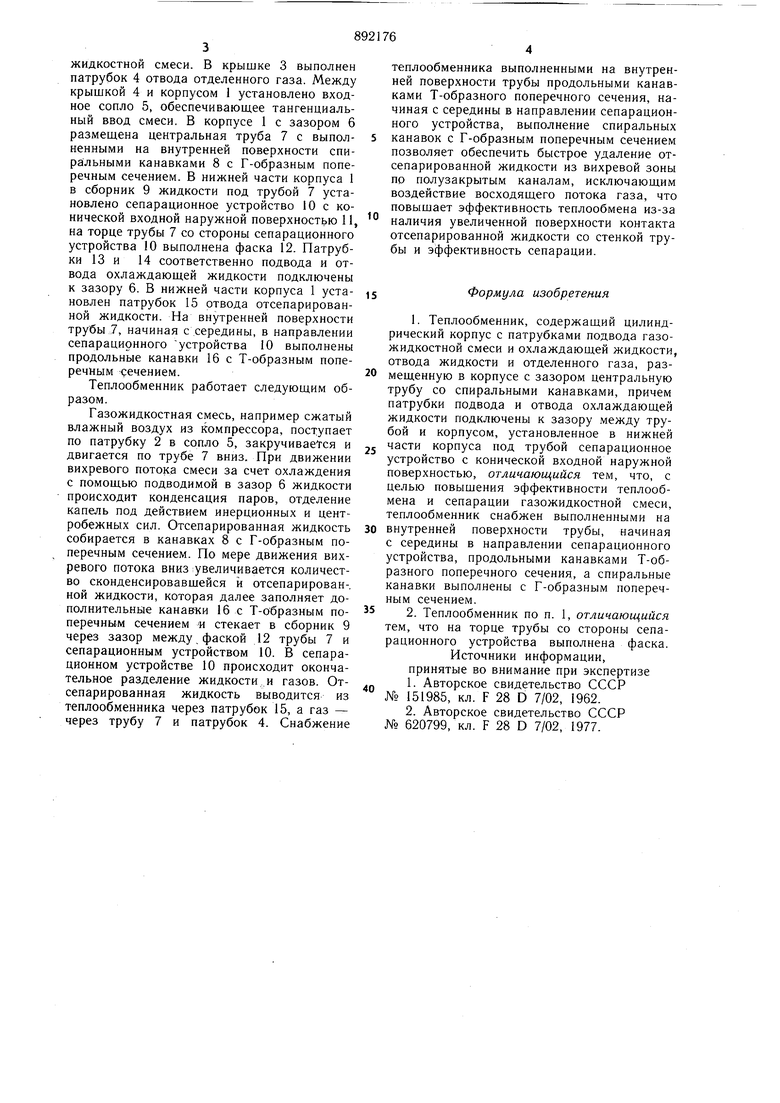

Указанная цель достигается тем, что теплообменник снабжен выполненными на внутренней поверхности трубы, начиная с середины в направлении сепарационного устройства, продольными канавками Т-образного поперечного сечения, а спиральные

15 канавки выполнены с Г-образным поперечным сечением. На торце трубы со стороны сепарационного устройства выполнена фаска.

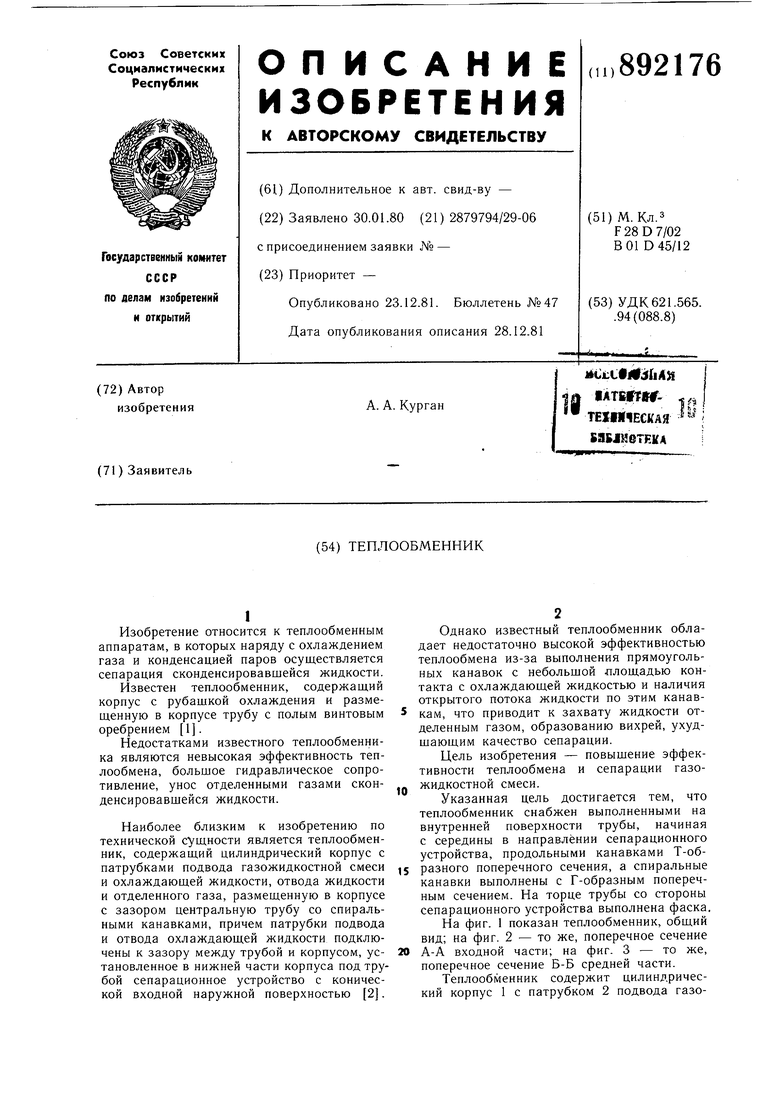

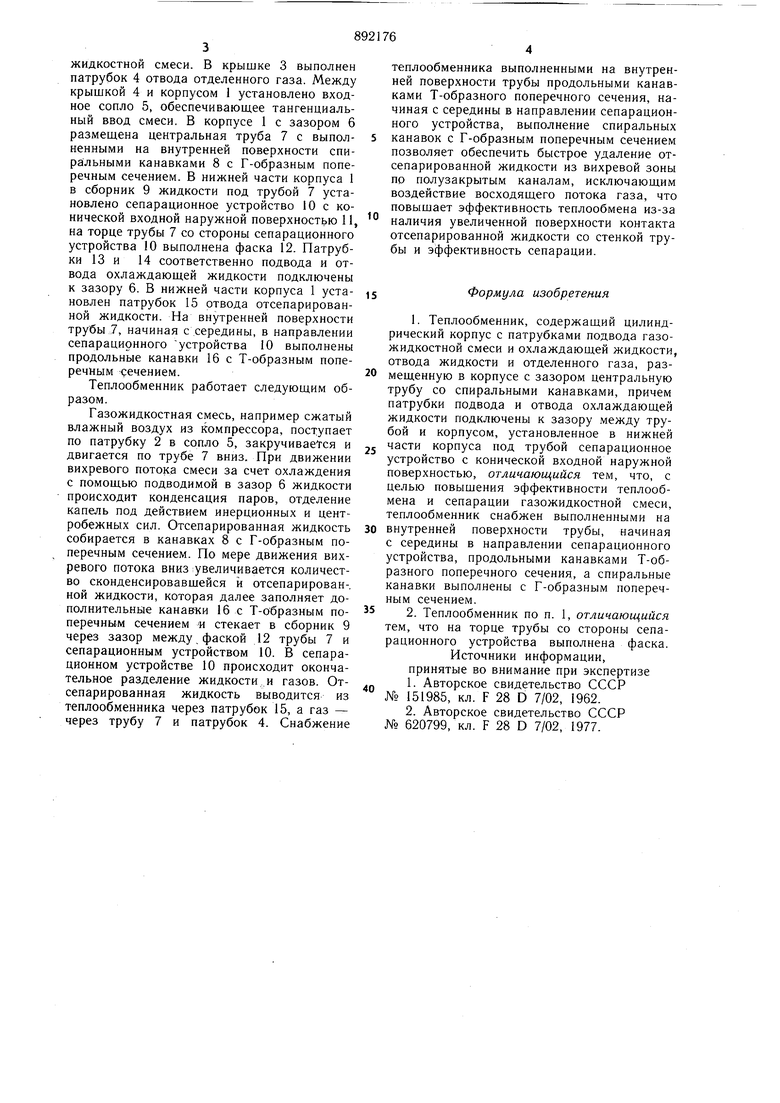

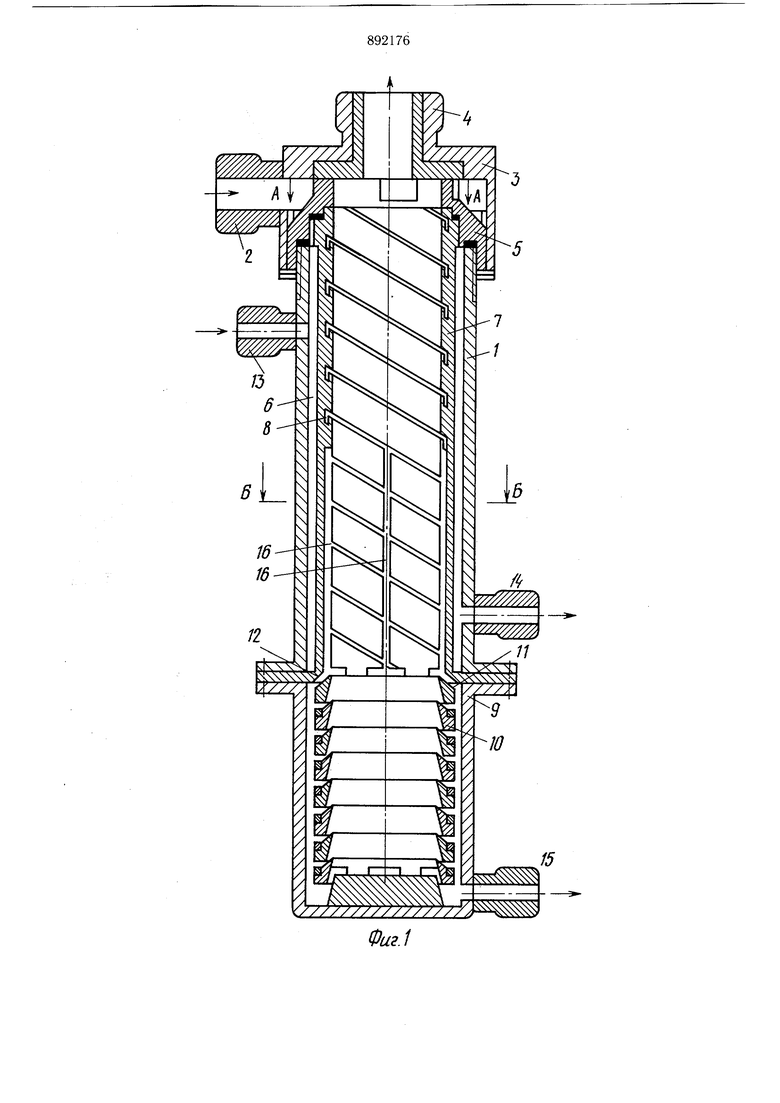

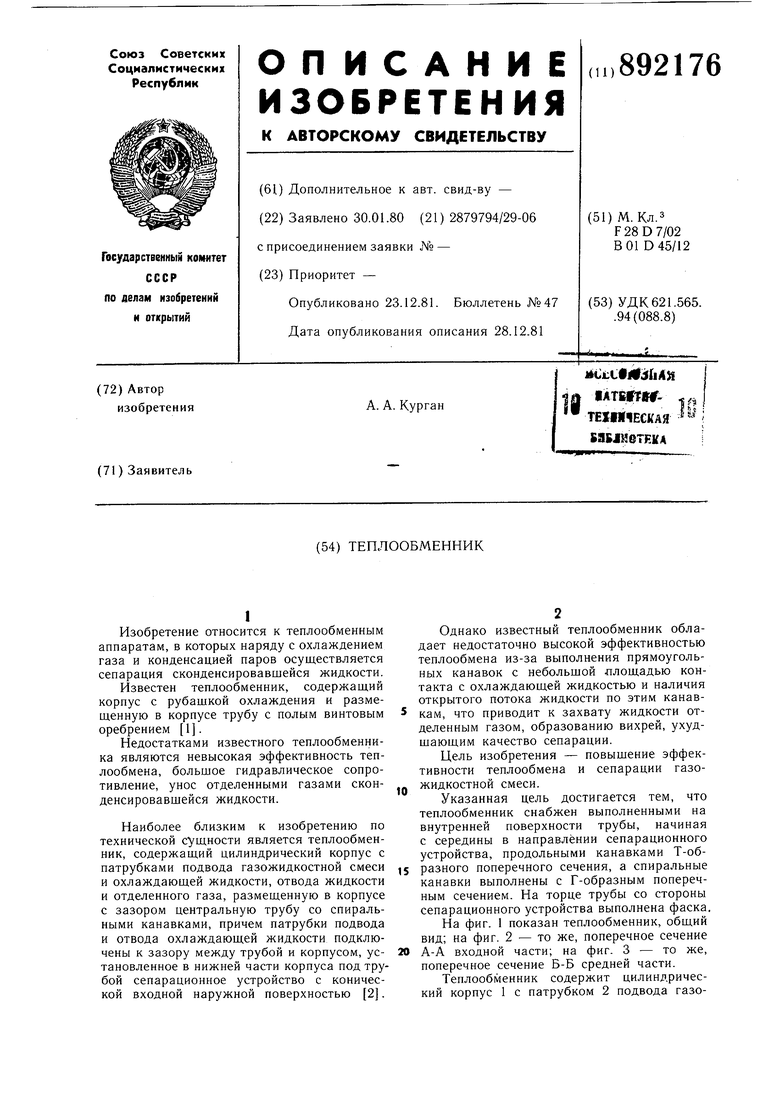

На фиг. 1 показан теплообменник, общий вид; на фиг. 2 - то же, поперечное сечение А-А входной части; на фиг. 3 - то же,

20 поперечное сечение Б-Б средней части.

Теплообменник содержит цилиндрический корпус 1 с патрубком 2 подвода газо3жидкостной смеси. В крышке 3 выполнен патрубок 4 отвода отделенного газа. Между крышкой 4 и корпусом 1 установлено входное сопло 5, обеспечиваюш,ее тангенциальный ввод смеси. В корпусе 1 с зазором 6 размешена центральная труба 7 с выполненными на внутренней поверхности спиральными канавками 8 с Г-образным поперечным сечением. В нижней части корпуса 1 в сборник 9 жидкости под трубой 7 установлено сепарационное устройство 10 с конической входной наружной поверхностью 11, на торце трубы 7 со стороны сепарационного устройства 10 выполнена фаска 12. Патрубки 13 и 14 соответственно подвода и отвода охлаждаюшей жидкости подключены к зазору 6. В нижней части корпуса 1 установлен патрубок 15 отвода отсепарированной жидкости. На внутренней поверхности трубы 7, начиная с середины, в направлении сепарационного устройства 10 выполнены продольные канавки 16 с Т-образным поперечным сечением. Теплообменник работает следующим образом. Газожидкостная смесь, например сжатый влажный воздух из компрессора, поступает по патрубку 2 в сопло 5, закручивается и двигается по трубе 7 вниз. При движении вихревого потока смеси за счет охлаждения с помощью подводимой в зазор 6 жидкости происходит конденсация паров, отделение капель под действием инерционных и центробежных сил. Отсепарированная жидкость собирается в канавках 8 с Г-образным поперечным сечением. По мере движения вихревого потока вниз;увеличивается количество сконденсировавшейся и отсепарирован-, ной жидкости, которая далее заполняет дополнительные канавки 16 с Т-образным поперечным сечением И стекает в сборник 9 через зазор между, фаской 12 трубы 7 и сепарационным устройством 10. В сепарационном устройстве 10 происходит окончательное разделение жидкости и газов. Отсепарированная жидкость выводится из теплообменника через патрубок 15, а газ - через трубу 7 и патрубок 4. Снабжение теплообменника выполненными на внутренней поверхности трубы продольными канавками Т-образного поперечного сечения, начиная с середины в направлении сепарационного устройства, выполнение спиральных канавок с Г-образным поперечным сечением позволяет обеспечить быстрое удаление отсепарированной жидкости из вихревой зоны по полузакрытым каналам, исключающим воздействие восходящего потока газа, что повышает эффективность теплообмена из-за наличия увеличенной поверхности контакта отсепарированной жидкости со стенкой трубы и эффективность сепарации. Формула изобретения 1.Теплообменник, содержащий цилиндрический корпус с патрубками подвода газожидкостной смеси и охлаждающей жидкости, отвода жидкости и отделенного газа, размещенную в корпусе с зазором центральную трубу со спиральными канавками, причем патрубки подвода и отвода охлаждающей жидкости подключены к зазору между трубой и корпусом, установленное в нижней части корпуса под трубой сепарационное устройство с конической входной наружной поверхностью, отличающийся тем, что, с целью повышения эффективности теплообмена и сепарации газожидкостной смеси, теплообменник снабжен выполненными на внутренней поверхности трубы, начиная с середины в направлении сепарационного устройства, продольными канавками Т-образного поперечного сечения, а спиральные канавки выполнены с Г-образным поперечным сечением. 2.Теплообменник по п. 1, отличающийся тем, что на торце трубы со стороны сепарационного устройства выполнена фаска. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 151985, кл. F 28 D 7/02, 1962. 2.Авторское свидетельство СССР № 620799, кл. F 28 D 7/02, 1977.

Фиг.1

Авторы

Даты

1981-12-23—Публикация

1980-01-30—Подача