(54) СХЕМА ГИДРОЗОЛОШЛАКОУДАЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система гидрозолошлакоудаления | 1984 |

|

SU1193373A1 |

| Способ предупреждения роста минеральных отложений в оборотной системе гидрозолоудаления | 1990 |

|

SU1725024A1 |

| СПОСОБ РАБОТЫ СВОБОДНО-ПОРШНЕВОГО ГЕНЕРАТОРА ГАЗОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2764613C1 |

| Система наддува двигателя внутреннего сгорания (ДВС) с использованием свободнопоршневого генератора газа (СПГГ) | 2023 |

|

RU2819471C1 |

| Свободнопоршневой генератор газа и способ его работы в режиме термодинамического цикла сгорания гомогенной топливно-воздушной смеси с воспламенением от сжатия | 2023 |

|

RU2800197C1 |

| СВОБОДНОПОРШНЕВОЙ ГЕНЕРАТОР ГАЗА | 1996 |

|

RU2116477C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ СО СВОБОДНОПОРШНЕВЫМ ГЕНЕРАТОРОМ ГАЗА | 2013 |

|

RU2511952C1 |

| Свободнопоршневой двухтактный двигатель | 1989 |

|

SU1758257A1 |

| ТУРБОПОРШНЕВАЯ УСТАНОВКА | 2001 |

|

RU2201513C2 |

| ОБОРОТНАЯ СИСТЕМА ГИДРОЗОЛОУДАЛЕНИЯ | 1972 |

|

SU326410A1 |

1

Изобретение относится к гидротранспорту а более конкретно к гидрозолошлакоудалению в условиях тепловых электростанций, работающих на твердом топливе.

Известна схема гидрозолощлакоудаления, включающая каналы золошлакоудаления, по которым щлак и зола смываются водой, подаваемой через побудительные сопла, и самотеком поступают в пульпосборник, откуда посредством насосов по пульпопроводу транспортируются в золощлакоотвал 1.

Недостатки указанной схемы - низкая надежность основного звена схемы - насоса - вследствие интенсивного износа его элементов, особенно рабочих колес и корпуса, повышение расхода чистой воды на уплотнение сальников насосов, возможность аварийных ситуации, таких как затопление багерной станции, из-за необходимости размещения насосов в приямках ниже уровня пола котельного цеха, обрастание трубопроводов минеральными отложениями, содержащимися в пульпе, что приводит к дополнительным затратам на чистку.

Наиболее близкой к предлагаемой по технической сущности является схема гидрозолощлакоудаления, включающая золосмывные устройства, пульпопроводы, пульпосборник, эрлифт, газоотделитель которого внещним пульпопроводом соединен с золоотвалом.

По этой схеме золошлаковая пульпа от смывных устройств по пульпопроводам поступает в пульпосборник (колодец), откуда эрлифтом, в смеситель которого подается сжатый воздух от компрессора, поднимается в воздухоотделитель и благодаря гидростатическому напору по внещнему пульпопроводу поступает в золощлакоотвал.

Преимущество эрлифтной системы гидравлического удаления золы и щлака перед

15 насосной заключается в сокращении расхода воды (почти в 2-3 раза), так как практически полностью исклк)чается подача воды на транспорт золы и щлака в каналах, на охлаждение щлака и на уплотнение сальников насосов. Простота конструкции эрлифта определяет повыщение надежности указанной схемы при снижении эксплуатационных и ремонтных затрат, сокращение штата по обслуживанию и ремонту 2.

Однако рассмотренная схема удаления золы и шлака сохраняет значительные затраты на трудоемкие операции чистки трубопроводов от минеральных отложений, к тому же схема энергоемкая.

Целью изобретения является снижение эксплуатационных затрат на чистку трубопроводов, повышение эффективности и экономичности схемы.

Поставленная цель достигается тем, что известная схема гидрозолошлакоудаления, содержащая золосмывные устройства, пульпопроводы, пульпосборник, эрлифт, снабжена свободнопоршневым генератором газа (СПГГ), одна компрессорная полость которого соединена с источником дымовых газов, а другая - с атмосферой, и каждая из них через камеру сгорания соединена со смесителем эрлифта.

Снабжение схемы гидрозолошлакоудаления СПГГ позволяет снизить затраты на чистку трубопроводов, повысить ее эффективность, экономичность и надежность с одновременным повышением общего КПД системы и улучшением санитарного состояния воздушного бассейна ТЭС.

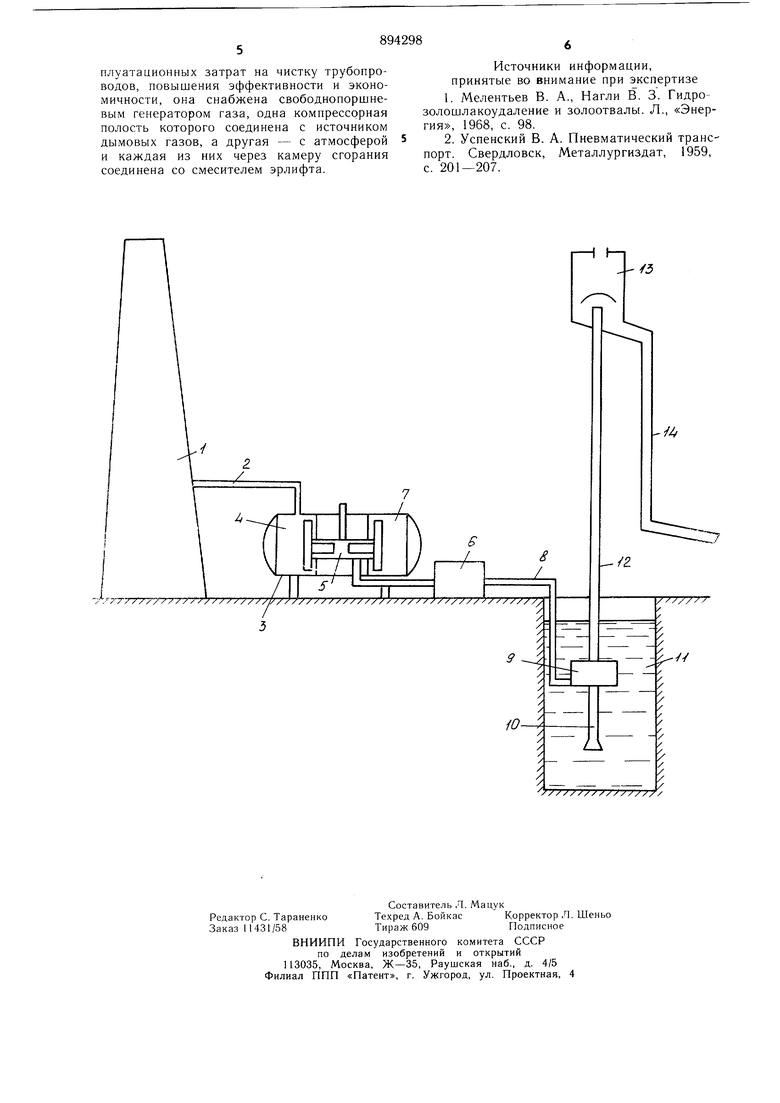

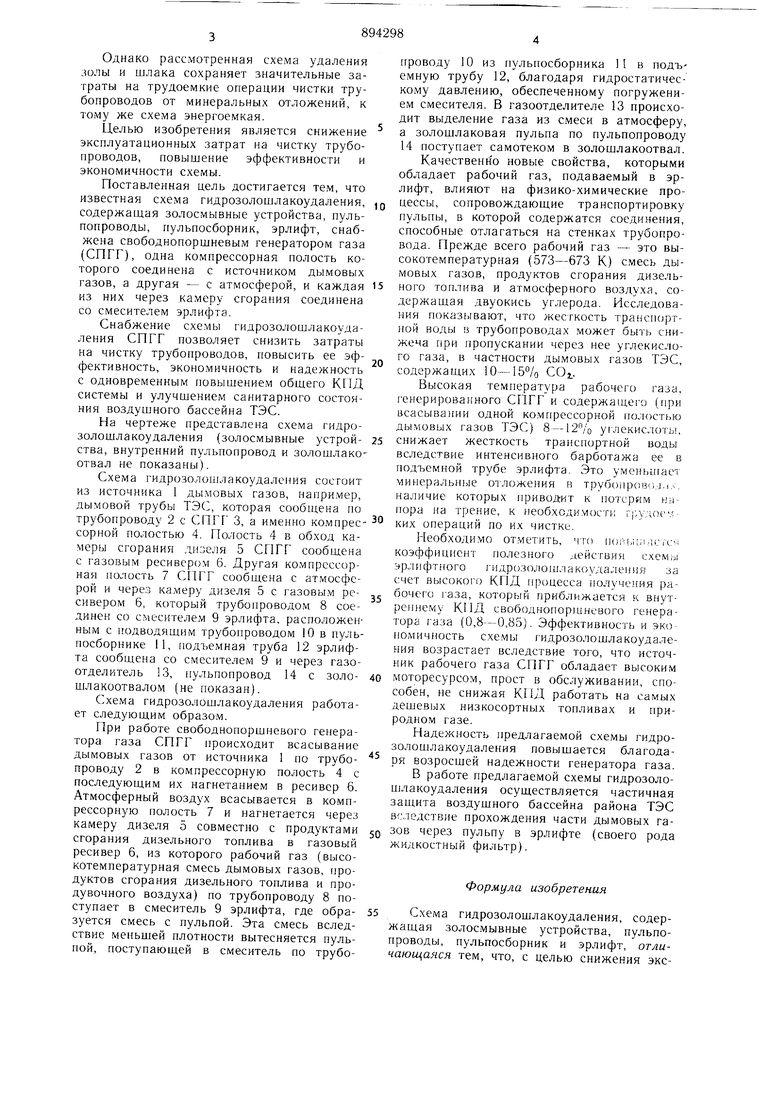

На чертеже представлена схема гидрозолошлакоудаления (золосмывные устройства, внутренний пульпопровод и золошлакоотвал не показаны).

Схема гидрозолошлакоудаления состоит из источника 1 дымовых газов, например, дымовой трубы ТЭС, которая сообпдена по трубопроводу 2 с СПГГ 3, а именно компрессорной полостью 4. Полость 4 в обход камеры сгорания дизеля 5 СПГГ сообщена с газовым ресивером 6. Другая компрессорная полость 7 СПГГ сообщена с атмосферой и через камеру дизеля 5 с газовым ресивером 6, который трубопроводом 8 соединен со смесителем 9 эрлифта, расположенным с подводящим трубопроводом 10 в пульпосборнике II, подъемная труба 12 эрлифта сообщена со смесителем 9 и через газоотделитель 13, пульпопровод 14 с золошлакоотвалом (не показан).

Схема гидрозолошлакоудаления работает следующим образом.

При работе свободнопоршневого генератора газа СПГГ происходит всасывание дымовых газов от источника 1 по трубопроводу 2 в компрессорную полость 4 с последующим их нагнетанием в ресивер 6. Атмосферный воздух всасывается в компрессорную полость 7 и нагнетается через камеру дизеля 5 совместно с продуктами сгорания дизельного топлива в газовый ресивер 6, из которого рабочий газ (высокотемпературная смесь дымовых газов, продуктов сгорания дизельного топлива и продувочного воздуха) по трубопроводу 8 поступает в смеситель 9 эрлифта, где образуется смесь с пульпой. Эта смесь вследствие меньшей плотности вытесняется пульпой, поступающей в смеситель по трубопроводу 10 из пульпосборника И в подъемную трубу 12, благодаря гидростатическому давлению, обеспеченному погружением смесителя. В газоотделителе 13 происходит выделение газа из смеси в атмосферу, а золощлаковая пульпа по пульпопроводу 14 поступает самотеком в золощлакоотвал.

Качественно новые свойства, которыми обладает рабочий газ, подаваемый в эрлифт, влияют на физико-химические процессы, сопровождающие транспортировку пульпы, в которой содержатся соединения, способные отлагаться на стенках трубопровода. Прежде всего рабочий газ - это высокотемпературная (573-673 К) смесь дымовых газов, продуктов сгорания дизельного топлива и атмосферного воздуха, содержащая двуокись углерода. Исследования показывают, что жесткость траяспортной воды в трубопроводах может быть снижена при пропускании через нее углекис.лого газа, в частности дымовых газов ТЭС, содержащих 10-15% COj..

Высокая температура рабочего газа, генерированного СПГГ и содержап его (при всасывании одной компрессорной по.юстью дымовых газов ТЭС) 8-12/о углекислоты, снижает жесткость транспортной воды вследствие интенсивного барботажа ее в подъемной трубе эрлифта. Это уменьшает минеральные отложения в Tpy6oiip()Bii,j.f.-. наличие которых приводит к потерям кяпора на трение, к необходимости г|,ул,о(. ких операций по их чистке.

Необходимо отметить, что nor-;bii ;icri.:-i коэффициепт полезного действ.ия с.кемы эрлифтного 1идрозоло111лакоуда;1ения за счет высокого КГ1Д процесса получения рабочего 1аза, который приближается к внутреннему КПД свободнопоршневого генератора 1аза (0,8-0,85). Эффективность и эко юмичность схе.мы гидрозолошлакоудаления возрастает вследствие того, что источник рабочего газа СПГГ обладает высоким моторесурсом, прост в обслуживании, способен, не снижая КПД работать на самых дещевых низкосортных топливах и природном газе.

Надежность предлагаемой схемы гидрозолошлакоудаления повышается благодаря возросщей надежности генератора газа.

В работе предлагаемой схемы гидрозолошлакоудаления осуществляется частичная защита воздущного бассейна района ТЭС вследствие прохождения части дымовых газов через пульпу в эрлифте (своего рода жидкостный фильтр).

Формула изобретения

Схема гидрозолошлакоудаления, содержащая золосмывные устройства, пульпопроводы, пульпосборник и эрлифт, отличающаяся тем, что, с целью снижения эксплуатационных затрат на чистку трубопроводов, повышения эффективности и экономичности, она снабжена свободнопоршневым генератором газа, одна компрессорная полость которого соединена с источником дымовых газов, а другая - с атмосферой и каждая из них через камеру сгорания соединена со смесителем эрлифта.

Источники информации, принятые во внимание при экспертизе

//X////Х/Х/////

Авторы

Даты

1981-12-30—Публикация

1979-11-22—Подача