(З) УСТРОЙСТВО ДЛЯ СТАТИЧЕСКОГО

УРАВНОВЕШИВАНИЯ ДИСКОВЫХ ДЕТАЛЕЙ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ

1

Изобретение относится к машиностроению и может быть использовано для статического уравновешивания дисковых деталей, имеющих центральное посадочное отверстие.

Известно устройство для статического уравновешивания, содержащее цилиндрическую оправку с шаровыми поверхностями на концах, на которую устанавливается уравновешиваемая деталь, а на основании размещены оправки с возможностью поворота в горизонтальной плоскости, имеющие сферические поверхности, а также отверстия для подами воздуха fl .

Недостатком этого устройства является то, что не исключается контакт шаровых концов оправки с торцами опор при осевом смещении оправки с уравновешиваемой деталью в сторону центра их тяжести в момент подачи воздуха, так как отверстия в опорах расположены таким образом, что после подъема и малого смещения оси шарового конца относительно оси оправки воздушные потоки будут способствовать увеличению смещения. Для осуществления возможности установки уравновешиваемой детали на оправку диаметр центрального отверстия детали должен быть больше диаметра шарового конца, что ограничивает использование устройства для дисковых деталей с малыми центральными отверс10тиями.

Более близким к предлагаемому является устройство для статического уравновешивания дисковых деталей с центральным отверстием, содержа15щее цилиндрическую оправку и две опоры с отверстиями для подачи воздуха Г 2.

Недостатком этого устройства является то, что не устраняется негозначительный паразитный вращательный момент, образующийся из-за неодинакового истечения воздуха в окружном направлении оправки, возникающий в результате монтажных погрешностей, что в конечном итоге снижает точность балансирования.

Цель изобретения - повышение производительности процесса уравновешивания.

Указанная цель достигается тем, что концы цилиндрической оправки и контактирующие с ними поверхности опор выполнены конусными с углом нормальной конусности 30, а отверстия для подачи воздуха расположены симметрично по ширине конусных поверхностей каждой из опор.

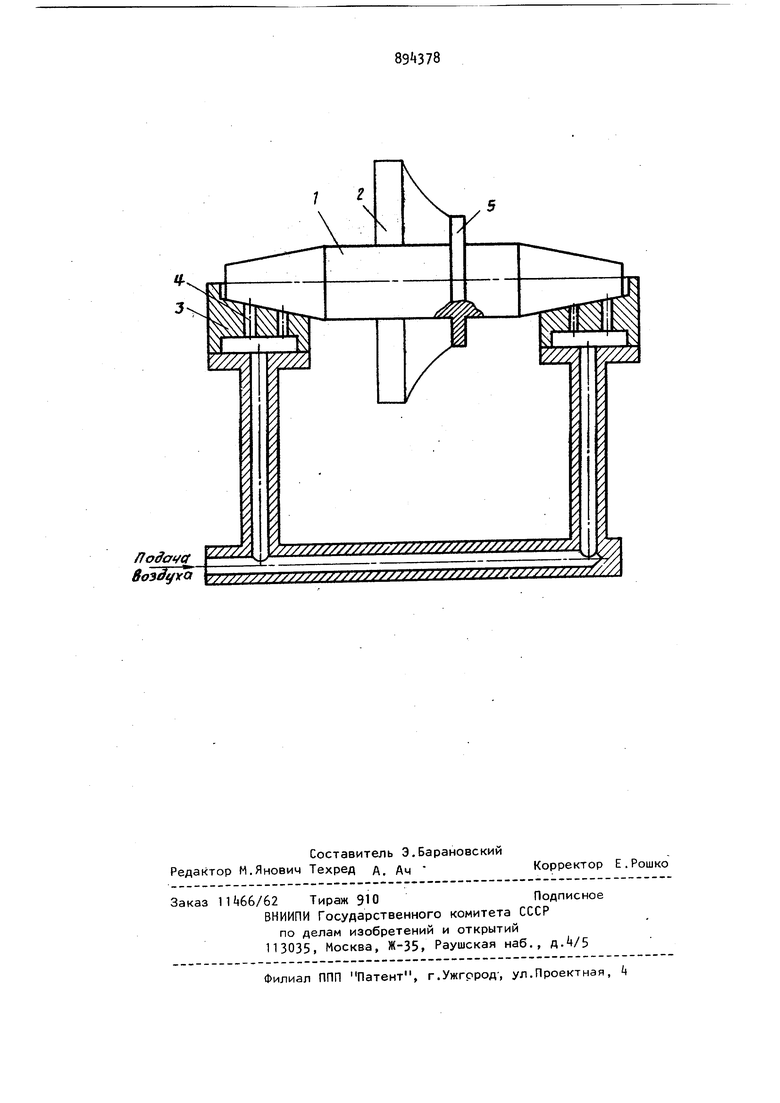

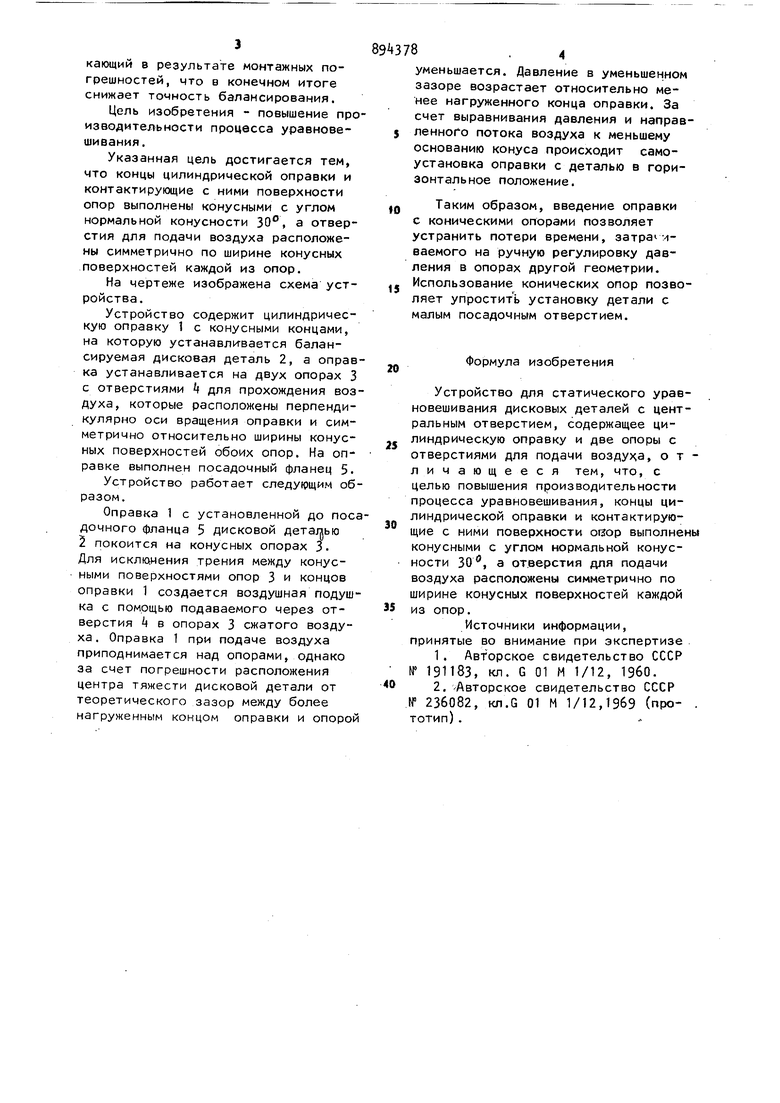

На чертеже изображена схема устройства.

Устройство содержит цилиндрическую оправку 1 с конусными концами, на которую устанавли-вается балансируемая дисковая деталь 2, а оправка устанавливается на двух опорах 3 с отверстиями Ц для прохождения воздуха, которые расположены перпендикулярно оси вращения оправки и симметрично относительно ширины конусных поверхностей обоих опор. На оправке выполнен посадочный фланец 5.

Устройство работает следующим образом.

Оправка 1 с установленной до поса дочного фланца 5 дисковой деталью 2 покоится на конусных опорах 3. Для исключения трения между конусными поверхностями опор 3 и концов оправки 1 создается воздушная подушка с помощью подаваемого через отверстия А в опорах 3 сжатого воздуха. Оправка 1 при подаче воздуха приподнимается над опорами, однако за счет погрешности расположения центра тяжести дисковой детали от теоретического зазор между более нагруженным концом оправки и опорой

. 4

уменьшается. Давление в уменьшенном зазоре возрастает относительно менее нагруженного конца оправки. За счет выравнивания давления и направленного потока воздуха к меньшему основанию конуса происходит самоустановка оправки с деталью в горизонтальное положение.

,Q Таким образом, введение оправки с коническими опорами позволяет устранить потери времени, затраиваемого на ручную регулировку давления в опорах другой геометрии. Использование конических опор позволяет упростить установку детали с малым посадочным отверстием.

Формула изобретения

Устройство для статического уравновешивания дисковых деталей с центральным отверстием, содержащее цилиндрическую оправку и две опоры с отверстиями для подачи воздуха, отличающееся тем, что, с целью повышения производительности процесса уравновешивания, концы цилиндрической оправки и контактирующие с ними поверхности oi3op выполнены конусными с углом нормальной конусности ЗО, а отверстия для подачи воздуха расположены симметрично по ширине конусных поверхностей каждой

из опор.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 191183, кл. G 01 М 1/12, I960.

0 2. .Авторское свидетельство СССР № 236082, кл.С 01 М 1/12,1969 (про- . тотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уравновешивания деталей | 1980 |

|

SU894380A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННЫМ ПРИВОДОМ | 2015 |

|

RU2587704C1 |

| УСТРОЙСТВО для СТАТИЧЕСКОЙ БАЛАНСИРОВКИ | 1973 |

|

SU405034A1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2011 |

|

RU2465961C1 |

| АМОРТИЗАЦИОННОЕ УСТРОЙСТВО ДЛЯ КОЛОННЫ БУРИЛЬНЫХ ТРУБ | 2013 |

|

RU2625057C1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

Авторы

Даты

1981-12-30—Публикация

1980-03-24—Подача