Изобретение относится к текстильному производству, в частности к производству асбестовой ровницы по аппаратной системе прядения. Известен способ получения асбестовой ровницы на чесальных аппаратах, согласно которому формируют слой асбестовой смеси, прочесывают его, осуществляют деление прочеса на продольные полоски с последующим их сучением и намоткой 1. Недостатком этого способа является то, что из неравномерного по плотности на середине и краях прочеса получают также неравномерную по линейной плотности ровницу. Целью изобретения является повышение качества ровницы. Поставленная цель достигается тем что согласно способу получения асбесТОБОЙ ровницы на чесальных машинах, при котором формируют слой асбестовой смеси, прочесывают его, осуществляют деление прочеса на продольные полоски с последующим их сучением и намоткой, при делении прочеса получают полоски различной ширины, определяемой по формуле 0.265-HO,255agX прих-.,г -ширина полоски прочеса, расположенной на расстоянии X от края прочеса; -номинальная ширина полоски прочеса; -расстояние от края прочеса до середины полоски прочеса-ширина прочеса. В частном случае, ширину полосок прочеса, расположенных на расстоянии до 130- мм от края прочеса, устанавли вают одинаковой в пределах в 1,2-1,4 оаза больше, а расположенных на рас.стоянии 130-300 мм от в пределах в 1,05-1,,2 раза больше номинальной ширины полосок прочеса.

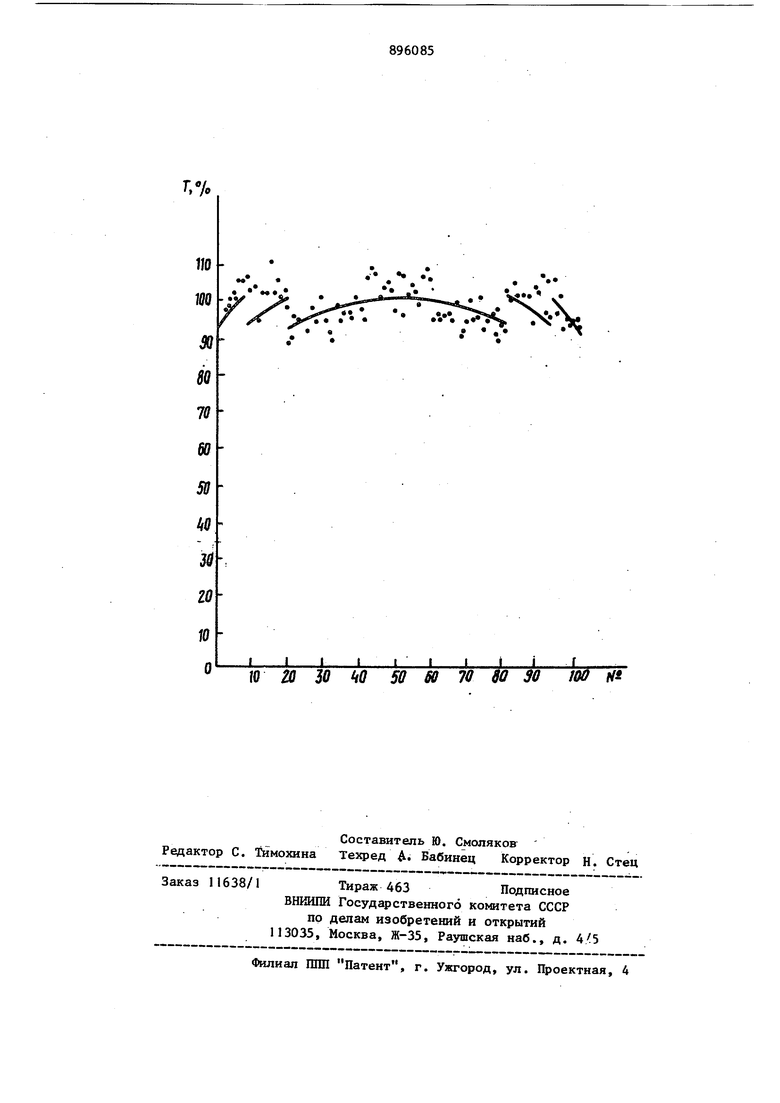

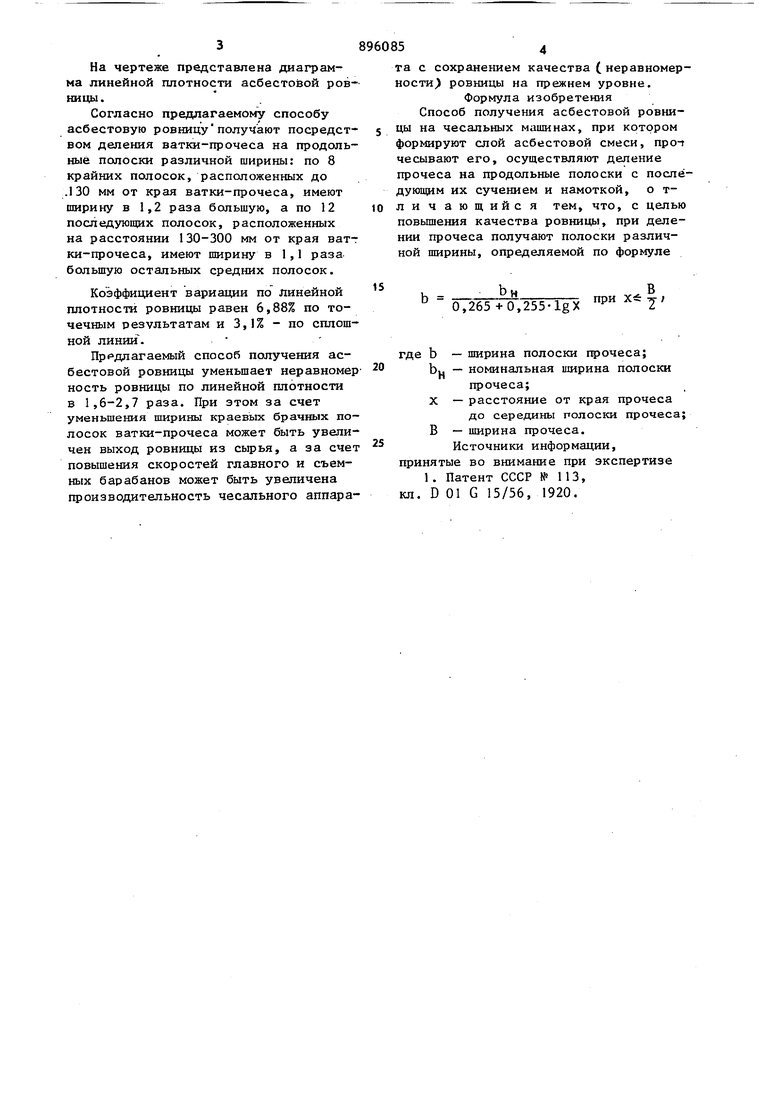

На чертеже представлена диаграмма линейной плотности асбестовой ров вицы.

Согласно предлагаемому способу асбестовую ровницуполучают посредством деления ватки-прочеса на продольные полоски различной ширины: по 8 крайних полосок, расположенных до .130 мм от края ватки-прочеса, имеют ширину в 1,2 раза большую, а по 12 последующих полосок, расположенных на расстоянии 130-300 мм от края ватг ки-прочеса, имеют ширину в 1,1 раза большую остальных средних полосок.

Коэффициент вариации по линейной плотности ровницы равен 6,88% по точечным результатам и 3,1% - по сплошной линий .

Пррдпагаемый способ получения асбестовой ровницы уменьшает неравномерность ровницы по линейной плотности в 1,6-2,7 раза. При этом за счет уменьшения ширины краевых брачных полосок ватки-прочеса может быть увеличен выход ровницы из сырья, а за счет повышения скоростей главного и съемных барабанов может быть увеличена производительность чесального аппарата с сохранением качества ( неравномерности) ровницы на прежнем уровне.

Формула изобретения Способ получения асбестовой ровницы на чесальных машинах, при котором формируют слой асбестовой смеси, про-т чесывают его, осуществляют деление прочеса на продольные полоски с последующим их сучением и намоткой, о тли чающийся тем, что, с целью повышения качества ровницы, при делении прочеса получают полоски различной ширины, определяемой по формуле

Ь oT26rrr,l5FTp Р« I

где b - ширина полоски прочеса;

Ьц - номинальная ширина полоски

прочеса; X - расстояние от края прочеса

до середины полоски прочес В - ширина прочеса.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР № 113, кл. D 01 G 15/56, 1920.

%

110

- .. . .

V-Ji ...-i- -V--.- Ч ч

т

л 9 лж

в .л

X SQ 70 № 5S 4(1 3&

го

10

J I -I

20 30 50 60 70 80 30 lOTT

о

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления волокнистой ленты к пневмопрядению | 1988 |

|

SU1550008A1 |

| ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА | 1990 |

|

RU2051217C1 |

| Устройство для снятия прочеса на текстильной машине | 1987 |

|

SU1432103A1 |

| ЧЕСАЛЬНО-ПРЯДИЛЬНО-КРУТИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2152463C1 |

| ЧЕСАЛЬНО-ПРЯДИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2028389C1 |

| Способ изготовления суконной пряжи с непсами | 1958 |

|

SU120428A1 |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ РОВНИЦЫ и УПЛОТНЕНИЯ ЕЕ ВОЛОКОН | 1973 |

|

SU389185A1 |

| Способ получения ровницы Пивеня - Морева - Кириллова | 1989 |

|

SU1763533A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632643C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО РАЗДЕЛЕНИЯ ВАТКИ | 1971 |

|

SU294516A1 |

Авторы

Даты

1982-01-07—Публикация

1980-05-12—Подача