(54) УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ Изобретение относится преимущественно к технике кондиционирования воздуха и вентилядии. Известны устройства для тепловлажностной обработки воздуха, преимущественно в системах кондиционирования, содержащие корпус с поддоном, заполненным жидкостью, входным и выходным патрубками, размещенный в корпусе полый цилиндрический ротор из воздухопроницаемого материала, частично погруженный под уровень жидкости, и перелив 1. Однако данные устройства имеют низкую интенсивность процесса обработки воздуха и малую степень его очистки. Это связано с тем, что при больших оборотах ротора, необходимых для осуществления режимов обработки воздуха, основная масса жидкости, увлекаемой из поддона воздухопроницаемым материалом, вносится воздущным потоком из этого материала в виде крупных срывных капель, т.е. эта масса жидкости практически не участвует в процессе тепловлагообмена. Кроме того, время контакта обрабатываемого воздуха и жидкости в материале мало, а отнрсительная скорость между ниОБРАБОТКИ ВОЗДУХА ми недостаточно велика (из-за закрутки воздуха материалом эта скорость определяется практически только расходной составляющей воздуха). Интенсивность процессов тепловлагообмена в устройстве снижается также из-за недостаточно эффективного удаления отработанной жидкости. Очистка воздуха от трудносмачиваемых частиц пыли затруднена естественным большим поверхностным натяжением жидкости, а от капельной влаги - больщой скоростью воздуха в выходном сечении ротора. Малоэффективная очистка от вредных газовых примесей обусловлена недостаточными временем и площадью контакта обрабатываемого «воздуха и жидкости. Цель изобретения - интенсификация про цесса рбработки воздуха и повышение степени его очистки. Эта цель достигается тем, что вокруг ротора размещен коронирующий электрод, внутри ротора расположены прикрепленная к его поверхности ребристая спираль и дополнительный ротор меньшего диаметра, вращающийся с угловой скоростью, больщей скорости основного рбтора, и расположенный над уровнем жидкости, причем электрод и дополнительный ротор подключены к разноименным полюсам источника высокого напряжения. Причем входное отверстие перелива подключено к полости между роторами.

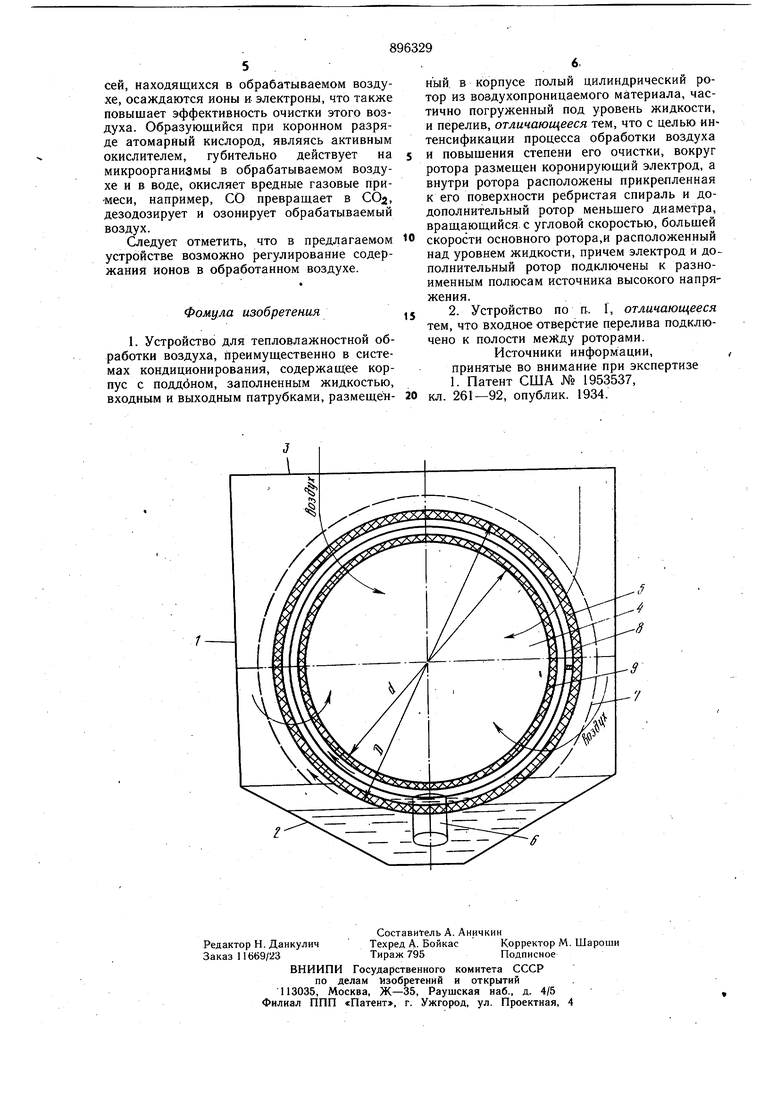

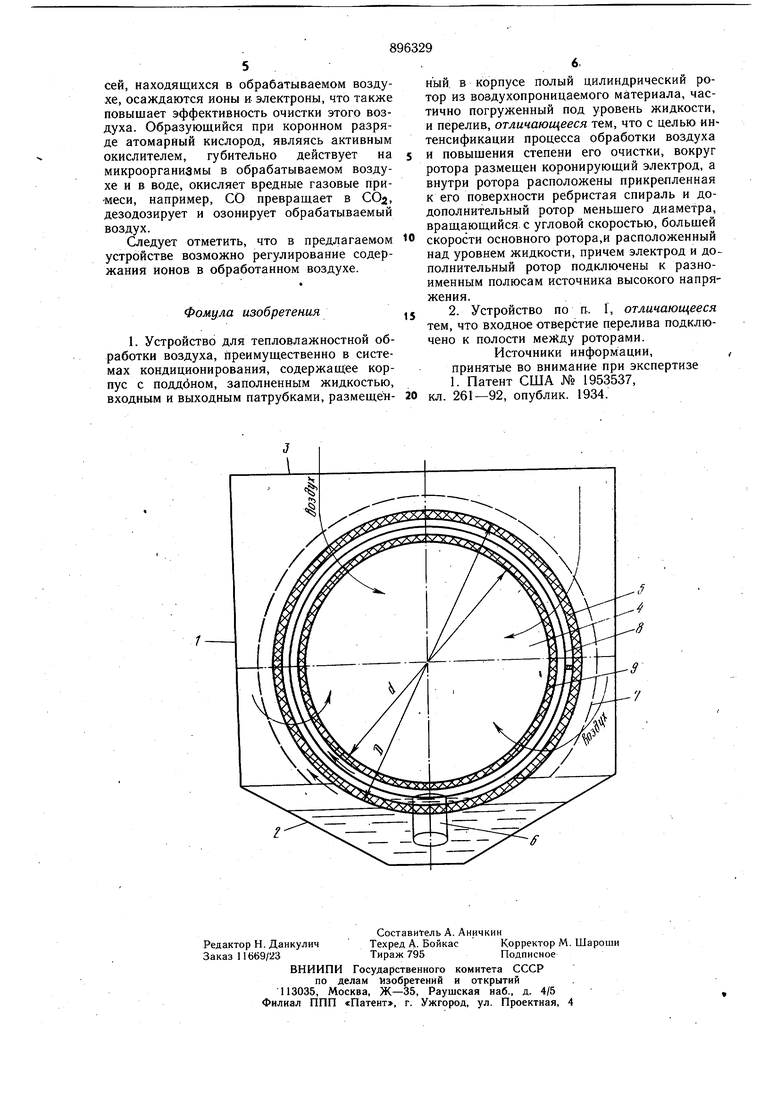

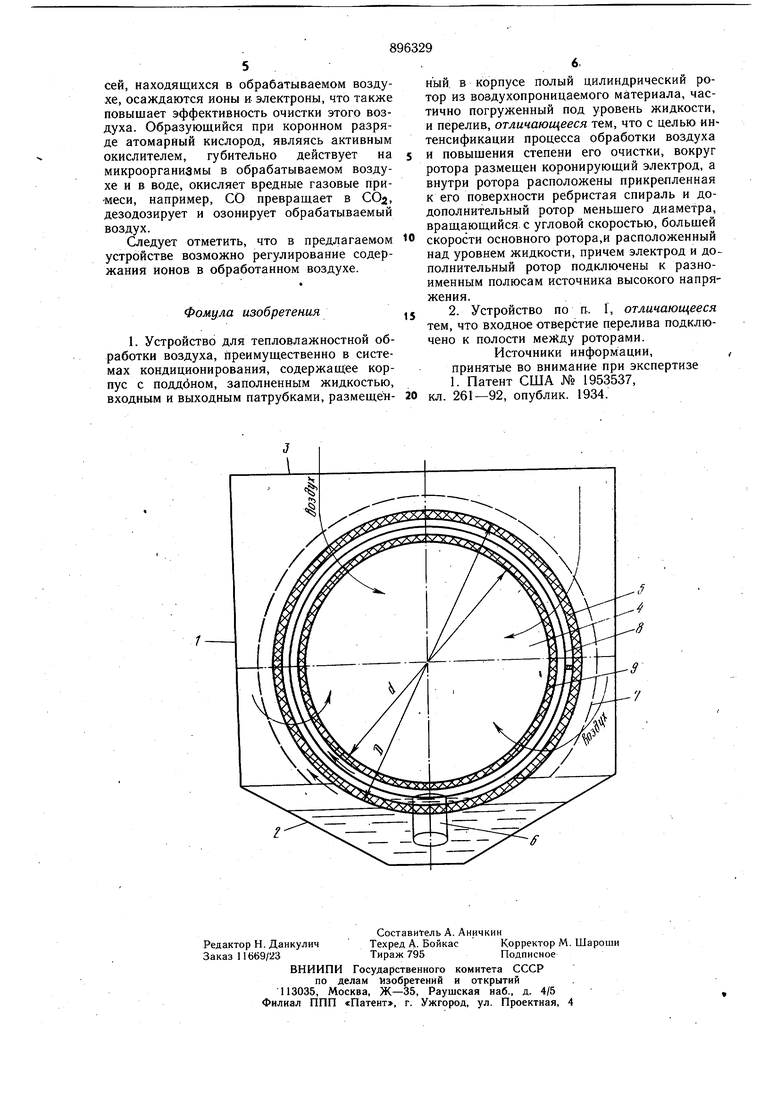

На чертеже приведено устройство длр тепловлажностной обработки воздуха, разрез.

Устройство для тепловлажностной обработки воздуха содержит корпус 1 с поддоном 2, заполненым жидкостью, входным 3 и выходным 4 патрубками, размещенный в корпусе 1 полый цилиндрический ротор 5 из воздухопроницаемого материала, частично погруженный под уровень жидкости и перелив 6. Вокруг ротора 5 размещен коронирующий электрод 7, а внутри ротора расположены прикрепленная к его поверхности ребристая спираль 8 и дополнительный ротор 9 меньщего диаметра, вращающийся с угловой скоростью, больщей скорости основного ротора, и расположен над уровнем жидкости. Электрод 7 и дополнительный ротор 9 подключены к разноименным полюсам источника высокого напряжения.

Устройство работает следующим образом.

Роторы 5 и 9 вращаются в одном направлении, но с разной угловой скоростью, причем ротор 5 в нижнем положении проходит через жидкость в поддоне 2, а ротор 9 не касается этой жидкости. Обрабатываемый воздух проходит через воздухопроницаемый материал ротора 5. движется между витками ребристой спирали 8, проходит через воздухопроницаемый материал ротора 9 и через выходной патрубок 4 выходит из устройства.

При движении воздущного потока сквозь заполненный жидкостью воздухопроницаемый материал ротора 5 избыточная жидость в виде срывных капель транспортируется этим потоком к воздухопроницаемому материалу ротора 9. Проникая в материал ротора 9, капли вовлекаются во вращательное движение и под действием центробежных сил, превыщающих в данном случае аэродинамические, движутся к материалу ротора 5, задерживаются этим материалом и так как здесь аэродинамические силы, действующие на капли в объеме маериала ротора 5, больще центробежных (скорость вращения ротора 5 мёньще, чем ротора 9), то капли начинают транспортироваться воздущным потоком снова к ротору 9. Таким образом, капли перемещаются попеременно от ротора 5 к ротору 9 и наоборот до тех пор, пока не выпадут на зеркало воды внутри полости между роторами 5 и 9 в поддоне.

В результате во всей полости между роторами 5 и 9 образуется капельно-зернистый слой, для образования которого необходимым условием является выполнение соотнощения , где N, D,- число оборотов и внещний диаметр ротора 5 соответственно, а п, d - число оборотов и внутренний

диаметр ротора 9. Отработанная жидкость, выпадающая на зеркало внутри ротора 5 в поддон, удаляется ребристой спиралью 8 ротора 5 (выполняющим в данном случае функции щнека) по переливу 6 в водонагреватель (водоохладитель) или в поддон, если водонагреватель (водоохладитель), размещен в поддоне. Удалению отработанной жидкости способствует и тот факт, что из-за разности давлений воздуха на внещней и внутренней стороне ротора 5 уровень жидкости внутри ротора 5 выще, чем уровень воды в поддоне с внещней стороны ротора 5. Перелив 6 выполнен герметичным, не связанным с атмосферным давлением, так как в противном случае затрудняется удаление отработанной жидкости. Между коронирующим электродом 7 и ротором 9 приложена высокая разность потенциалов, вследствие чего в пространство между коронирующим электродом 7 и ротором 5, а также между внутренними кромками спирали 8 и ротором 9 происходит коронный разряд. Ротор 5 в данном случае заземлен, а его ребристая спираль 8 является коронирующим электродом по отнощению к ротору 9.

По сравнению с известным устройством предлагаемое устройство обладает преимуществами, позволяющими резко интенсифицировать процессы тепловлажностной обработки и очистки воздуха. Предотвращается вынос капельной влаги в обслуживаемое помещение, так как всегда можно подобрать такие обороты ротора 9, при которых центробежные силы, действующие на капли в воздухопроницаемом материале ротора 9, будут больще аэродинамических сил, действующих на эти капли со стороны потока обрабатываемого воздуха. При этом улавливание капель, срываемых с ротора 5 воздущным потоком, облегчается из-за того, что капли и ротор 6 заряжены противоположно. Следовательно, в процессе обработки воздуха участвует вся жидкость, транспортируемая ротором 5 из поддона 2 в поток обрабатываемого воздуха.

Б предлагаемом устройстве существенно также повыщена эффективность очистки воздуха от твердых и жидких частиц, микроорганизмов, вредных газовых примесей по следующим причинам. . I

Эффективность очистки воздуха повышается за счет дополнительного улавливания частиц в капельно-зернистом слое и в материале ротора 9. При этом наличие электри ческих зарядов в каплях и пленках контактирующей жидкости повыщает эффективность улавливания частиц за счет электростатических сил и за счет лучщего смачивания и удержания их каплями и пленкой воды в материале. Так как в пространстве между коронирующим электродом 7 и ротором 9 происходит коронный разряд, то на частицах пыли и молекулах вредных газовых приме

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для увлажнения воздуха | 1974 |

|

SU511476A1 |

| Устройство для тепловлажностной обработки воздуха | 1980 |

|

SU1028955A1 |

| Устройство для воздушного испарительного охлаждения конденсатора кондиционера | 1987 |

|

SU1515009A1 |

| Центифуга для разделения сыпучих материалов | 1976 |

|

SU596288A1 |

| Укрытие места загрузки материала на ленту конвейера | 1982 |

|

SU1020320A1 |

| Устройство для тепловлажностной обработки воздуха | 1981 |

|

SU1008582A1 |

| Аппарат для улавливания аэрозольных частиц | 1987 |

|

SU1465086A1 |

| Устройство для тепловлажностной обработки воздуха | 1986 |

|

SU1353988A1 |

| Устройство для тепловлажностной обработки воздуха | 1985 |

|

SU1323826A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 1972 |

|

SU434231A1 |

Авторы

Даты

1982-01-07—Публикация

1977-01-07—Подача