(54) УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА /МАТЕРИАЛОВ

1

Изобретение относится к исследованиям материалов ультразвуковым методом и может быть использовано в горнообогатительной, химической и др. отраслях промышленности для контроля качественных характеристик сырья и др.

Известно устройство для контроля гранулометрического состава материалов, содержащее измерительный сосуд и электронный блок 1.

Недостатком известного устройства является низкая точность при определении состава материалов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является ультразвуковое устройство для контроля гранулометрического состава материалов, содержащее три электроакустических тракта, каждый, из которых состоит из последовательно соединенных генератора импульсов, излучающего преобразователя, приемного преобразователя и усилителя, а также две схемы деления 2.

Недостатками известного устройства являются низкая точность и малая разрещающая способность в случае, если контролируемый материал включает в себя несколько

минералов с различным удельным весом, так как не учитывается составляющая, характеризующая динамику изменения сигнала.

Цель изобретения - повыщение точности и разрешающей способности устройства. Поставленная цель достигается тем, что

устройство снабжено первым интегратором, включенным между первым усилителем и двумя схемами деления, последовательно соединенными первым блоком коррекции, вход которого подключен к выходу второго усиfQ лителя, первым формирователем импульсов, первым реле времени и третьей схемой деления, вторым интегратором, включенным между второй схемой деления и первым формирователем импульсов, последовательно соединенными вторым блоком коррекции, вход

15 которого соединен с выходом третьего усилителя, вторым формирователем импульсов и вторым реле времени, выход которого подключен ко второму входу третьей схемы деления, последовательно соединенными третьим формирователем импульсов, вход которого подключен к выходу первого усилителя, третьим реле времени, электронным ключом, второй вход которого подключен к выходу второго блока коррекции, третьим интегратором и четвертой схемой деления, четвертым интегратором, вход которого подключен к выходу второго блока коррекции, а выход - ко второму входу четвертой схемы деления, преобразователем информации, входы которого соединены с выходами схем деления и блоком управления, выход которого соединен со входом преобразователя информации.

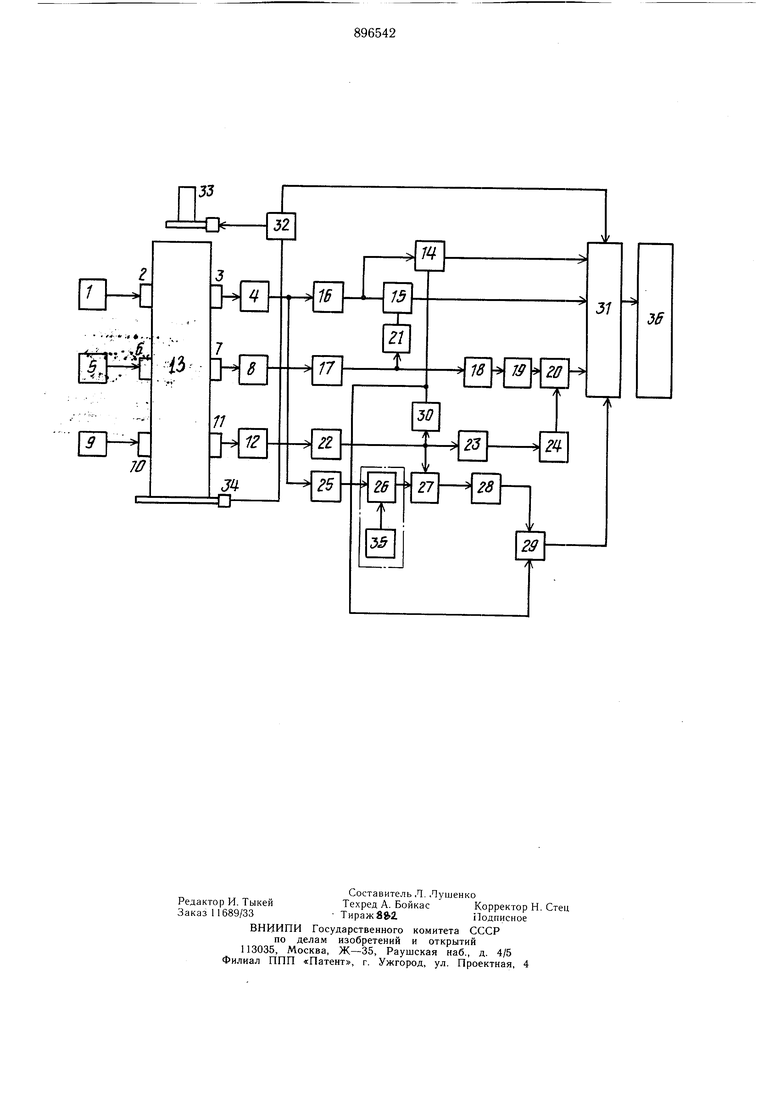

На чертеже представлена блок-схема устройства.

Устройство содержит первый электроакустический тракт, включающий последовательно соединенные генератор 1 импульсов, излучающий преобразователь 2, приемный преобразователь 3 и усилитель 4, второй электроакустический тракт, содержащий последовательно соединенные генератор 5 импульсов, излучающий преобразователь 6, приемный преобразователь 7 и усилитель 8, третий электроакустический тракт, содержащий последовательно соединенные генератор 9 импульсов, излучающий преобразователь 10, приемный преобразователь 11 и усилитель 12. Преобразователи 2, 3, 6, 7, 10 и 11 установлены на измерительном сосуде 13.

Кроме того, устройство содержит две схемы 14 и 15 деления, первый интегратор 16, включенный между первым усилителем 4 и схемами 14 и 15 деления, последовательно соединенные первый блок 17 коррекции, вход которого подключен к выходу второго усилителя 8, первый формирователь 18 импульсов, первое реле 19 времени и третью схему 20 деления, второй интегратор 21, включенный между второй схемой 15 деления и первым блоком 17 коррекции, последовательно соединенные второй блок 22 коррекции, вход которого соединен с выходом третьего усилителя 12, второй формирователь 23 импульсов и второе реле 24 времени, выход которого подключен ко второму входу третьей схемы 20 деления, последовательно соединенные третий формирователь

25импульсов, вход которого подключен к выходу первого усилителя 4, третье реле

26времени, электронный ключ 27, второй вход которого подключен к выходу второго блока 22 коррекции, третий интегратор 28 и четвертую схему 29 деления, четвертый интегратор 30, вход которого подключен к выходу второго блока 22 коррекции, а выход - ко второму входу четвертой схемы 29 давления, преобразователь 31 информации, входы которого соединены с выходами схем 14, 15, 20 и 29 деления, и блок 32 управления, выход которого соединен со входом преобразователя 31. Блок 32 управления связан с механизмами 33 и 34 загрузки и выгрузки пробы. Ко входу третьего реле 26 времени подключен блок 35 задания.

Устройство работает следующим образом.

Механизм 33 загрузки пробы подает анализируемый измельченный материал в измерительный сосуд 13, который предварительно заполняется водой.

Генераторы 5 и 9 вырабатывают синусоидальные колебания фиксированных частот, которые преобразуются в упругие ультразвуковые колебания и через стенки измерительного сосуда 13 подаются в контролируемую среду излучающими преобразователями 2, 6 и 10. Приемные преобразователи 3, 7 и 11 принимают колебания, которые усиливаются

- усилителями 4, 8 и 12. Первый электроакустический тракт выбирается такой частоты, чтобы размер частиц твердого был много меньше длины волны. В этих условиях величина сигнала, принятого преобразователем 3 зависит от содержания твердого.

5 Второй электроакустический тракт настраивается на частоту колебаний для которых длина волны соизмерима с размером частиц одного из крупных классов твердого, третий электроакустический тракт настраивается на частоту колебаний, длина волны которых соизмерима с величиной одного из мелких классов.

Таким образом амплитуда принятых преобразователями 7 и 11 сигналов зависит от содержания, соответственно, крупного и мелкого классов твердого, а также, в меньщей степени, от суммарной концентрации твердого по объему.

Для выделения из принятых сигналов составляющих, характеризующих только содержание соответствующих классов крупности,

0 предварительно определяется величина затухания ультразвуковых колебаний т. е. амплитуда принимаемых преобразователями 7 и 11 сигналов для известного содержания частиц твердого, размера которых значительно меньше длины волны на выбранных для второго и третьего электронных блоков частотах.

В блоках 17 и 22 коррекции измеренные для этого случая амплитуды вычитаются из

0 текущего значения сигналов. Интеграторы 16, 21 и 30 суммируют текущие значения амплитуды сигналов, соответствующих содержанию контролируемых классов крупности твердого за время осаждения пробы измельченного материала.

Первая схема 14 деления определяет содержание крупного класса в пробе, вторая схема 15 деления - содержание мелкого класса, как отношение интегральных значений сигналов, соответственно, второго и первого, а также третьего и первого каналов. Первый формирователь 18 импульсов генерирует запускающий импульс при достижении сигналов со второго электроакустического тракта выбранного первоначального уровня. При достижении этого уровня еще

раз генерируется остановочный импульс.

Сформированные импульсы осуществляют пуск и остановку первого реле 19 времени, который таким образом фиксирует время осаждения частиц контролируемого крупного класса твердого.

Одновременно второй формирователь 23 импудьсов, аналогичным образом генерируя запускающий и остановочный импульсы по сигналу с третьего электроакустического тракта, осуществляет пуск и остановку второго реле 24 времени, который фиксирует время осаждения частиц контролируемого мелкого класса твердого.

Третья схема 20 деления определяет степень раскрытия полезного компонента или характер его вкрапленности, как отношение времени осаждения крупных и мелких частиц измельченного материала.

Если анализируемый материал включает в себя несколько минералов, измельченных до одного класса крупности, но отличающихся удельным весом, то и время прохождения каждым из них расстояния от приемного преобразователя 3 до преобразователя 11 по высоте измерительного сосуда 13 будет различно.

Расчетное время осаждения минерала с известным удельным весом контролируемого мелкого класса крупности устанавливается в блоке 35 задания.

Третий формирователь 25 импульсов генерирует запускающий импульс при появлении контролируемого материала, который включает третье реле 26 времени. Через установленный в блоке 35 задания промежуток времени третье реле 26 времени формирует импульс фиксированной длительности, который отпирает электронный ключ 27. Сигнал с блока 22 коррекции поступает на интегратор 28, который в течение импульса с третьего реле 26 времени осуществляет суммирование во времени текущих значений количества интересующего минерала.

Четвертая схема 29 деления определяет минеральную концентрацию, т. е. фазовую характеристику измельченного материала, как отношение количества интересующего минерала к общему количеству контролируемого класса крупности в пробе. Блок 32 управления осуществляет программное управление механизмами 33 и 34 загрузки и выгрузки пробы. Исследованный материал удаляется и измерительный сосуд 13 заполняется водой.

После окончания процесса контроля, измеренные величины подаются в преобразователь 31 информации, где преобразуются в удобную для дальнейших операций форму и запоминаются. По команде блока 32 управление осуществляется считывание записанных значений и индикация их на информационном табло 36.

Предлагаемое изобретение позволяет повысить точность контроля и разрешающую способность устройства.

Формула изобретения

Ультразвуковое устройство для контроля гранулометрического состава материалов, содержашее три электроакустических тракта, каждый из которых состоит из последовательно соединенных генератора импульсов, излучающего преобразователя, приемного преобразователя и усилителя, а также две схемы деления, oтлu(aющeecя тем, что, с целью повышения точности и разрешающей способности, оно снабжено первым интегратором, включенным между первым усилителем и двумя схемами деления, последовательно соединенными первым блоком коррекции, вход которого подключен к выходу второго усилителя, первым формирователем импульсов, первым реле времени и третьей схемой деления, вторым интегратором, включенным между второй схемой деления и первым формирователем импульсов, последовательно соединенными вторым блоком коррекции, вход которого соединен с выходом третьего усилителя, вторым формирователем импульсов и вторым реле времени, выход которого подключен ко второму входу третьей схемы деления, последовательно соединенными третьим формирователем импульсов, вход которого подключен к выходу первого усилителя, третьим реле времени, электронным ключом, второй вход которого подключен к выходу второго блока коррекции, третьим интегратором и четвертой схемой деления, четвертьш интегратором, вход которого подключен к выходу второго блока коррекции, а выход - к второму входу четвертой схемы деления, преобразователем информации, входы которого соединены с выходами схем деления, и блоком управления, выход которого соединен со входом преобразователя информации.

Источники информации, принятые во внимание при экспертизе

1. Гринман Т. И. и др. Контроль и регулирование гранулометрического состава продуктов измельчения. «Недра, Алма-Ата, 1967, с. 44-47.

2. Авторское свидетельство СССР № 714270, кл. G 01 N 29/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковое устройство для измерения контактных давлений | 1990 |

|

SU1746297A1 |

| Способ ультразвукового контроля гранулометрического состава материалов в потоке пульпы и устройство для его осуществления | 1985 |

|

SU1392489A1 |

| Устройство для ультразвукового контроля гранулометрического состава материалов | 1984 |

|

SU1260838A1 |

| Гидрологический измеритель скорости звука | 1985 |

|

SU1255871A1 |

| Устройство для измерения скорости звука | 1990 |

|

SU1728672A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Устройство для ультразвукового контроля качества материалов | 1983 |

|

SU1133544A1 |

| Гидрологический измеритель скорости звука | 1986 |

|

SU1465715A2 |

| АКУСТИЧЕСКИЙ РАСХОДОМЕР | 1996 |

|

RU2101681C1 |

| ИЗМЕРИТЕЛЬ СКОРОСТИ ЗВУКА | 1998 |

|

RU2152597C1 |

Авторы

Даты

1982-01-07—Публикация

1980-05-21—Подача