довательно соединенные первый одновибратор, дифференциатор, амплитудный ограничитель, второй одновибратор, причем вход первого одновибратора является входом, а выход вто-рого одновибратора является выходом формирователя временных интервалов. 3. Система по пп. 1 и 2, отличающаяся тем, что вычислитель среднего и амплитудного значений и их отношения содержит блок селекции, интегратор, амплитудный детектор, первьш и второй блоки сложения и блок деления, выход блока селекции соединен через интегратор с первым входом первого и через амп6084

литудный детектор с первым входом второго блоков сложения, выходы которых подключены соответственно к первому и второму входам блока деления, вторые входы блоков сложения соединены между собой, первьй и второй входы блока селекции и вторые входы блоков сложения являются соответственно первым, вторым и третьим входами вычислителей среднего и амплитудного значений и их отношения, выход первого блока сложения и выход блока деления являются соответственно первым и вторым выходами вычислителя среднего и амплитудного значений и их отношения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система ультразвукового контроля заполнения измельчительного агрегата | 1983 |

|

SU1146083A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| ФАЗОВРАЩАТЕЛЬ СИГНАЛА ТРЕУГОЛЬНОЙ ФОРМЫ | 2015 |

|

RU2568771C1 |

| Устройство для ультразвукового контроля гранулометрического состава материалов | 1984 |

|

SU1260838A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ МОДУЛЯЦИИ В ФАЗОМАНИПУЛИРОВАННОМ СИГНАЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050006C1 |

| Устройство для диагностики состояния измельчительного агрегата | 1984 |

|

SU1192855A1 |

| Устройство для определения отношения сигнал-шум сигналов с фазовой модуляцией | 1986 |

|

SU1374154A2 |

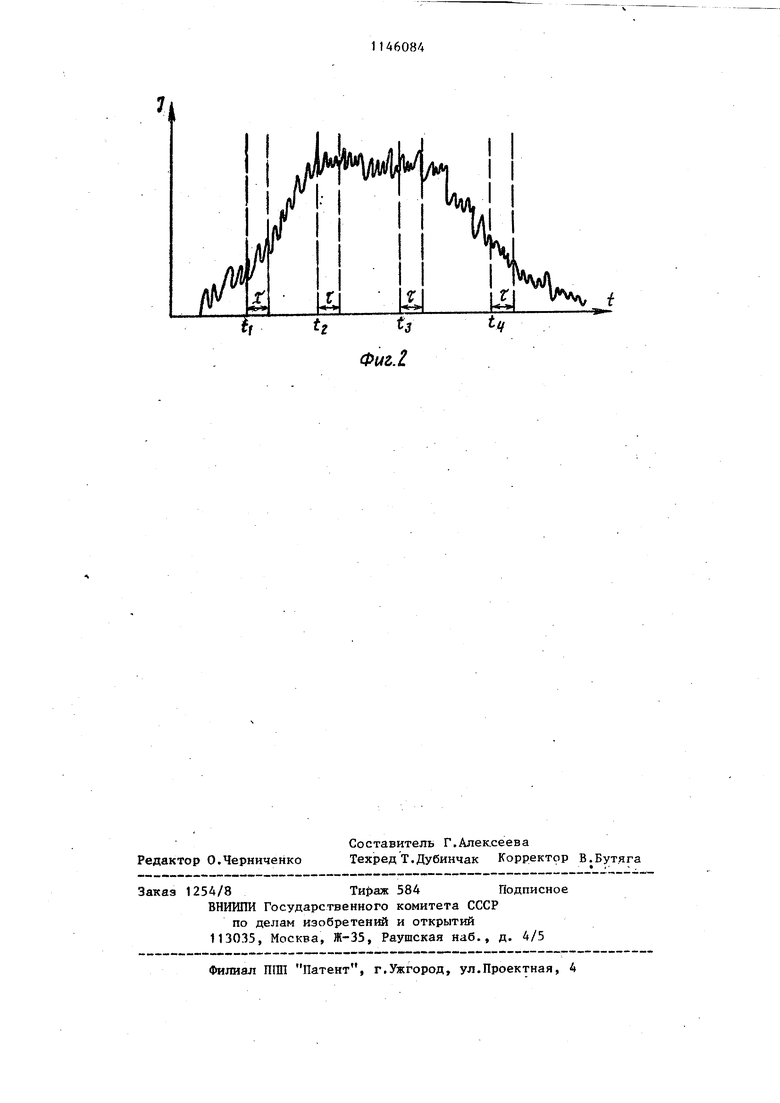

1. СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ КОМПЛЕКСОМ, содержащая задатчик, соединенный с первым входом элемента сравнения, выход которого через последовательно соединенные регулятор и преобразователь мощности соединен с приводным электродвигателем конвейера питателя измельчительного комплекса, исполнительный механизм клапана расхода воды, о т л и .4 а ю щ а я с я тем, что, с целью повышения производительности измельчительного комплекса по контрольному классу крупности измельчаемого материала, она снабжена мультивибратором, формирователем импульсов, генератором зондирующих видеоимпульсов, излучаюЕцим и приемным пьезопреобразова.елями, приемным усилителем, детектором, первьм и вторым сумматорами, экстремальным регулятором, счетчиком, четырьмя вычислителями среднего и амплитудного значений и их отношения и четырьмя формирователями временных интервалов, выход мультивибратора подключен к входу формирователя импульсов непосредственно и через соответствующие формирователи временных интервалов к nepBbtM входам соответствующих вычислителей среднего и амплитудного значений и их «отношения, формирователя импульсов через генератор зондирующих видеоимпульсов подключен к входу излучающего пьезопоеобразователя, выход приемного пьезопреобразователя через приемный усилитель подключен к входу детектора, выход которого подключен к вторым входам (Л вьиислителей среднего и амплитудного значений и их отношения, выход четвертого формирователя временных интервалов подключен также к счетному входу счетчика, выход которого под.клзочен к входу установки в О счетчика и третьим входам вычислителей 1Й1 среднего и амплитудного значений и их Од О 00 отношения, первыевыходы вычислителей I среднего и амплитудного значений и их отношения подключены к входам пер4;ii вого сумматора, выход которого через экстремальный регулятор подключен к исполнительному механизму клапана расхода воды, вторые выходы вычислителей среднего и амплитудного значений и их отношения подключены к входам второго сумматора, выход которого подключен к второму входу элемента сравнения. 2. Система по п. 1,отличаю щ а я с я TfM% что формирователь . временных интервалов содержит после-.

i

Изобретение относится к автоматическому управлениютехнологическими агрегатами обогатительных фабрик в условиях изменяющихся физико-механических характеристик исходного сырья и состояния технологического оборудования.

Известнаясистема автоматического управлений циклом измельчения, включающая мельницу, работающую в замкнутом цикле с классификатором, которая содержит акустический датчик, . выход которого через преобразователь и вторичный прибор соединен с входом регулятора, второй вход которого соединён с задатчиком, а выход через исполнительный механизм связан с щибером бункера Ll3.

Недостатками этой системы являютс ее низкая точность и надежность, обуловленная слабой связью, контролируемого технологического параметра с выходным сигналом первичного акустического преобразователя. Слабая помехозащищенность первичного преобразователя приводит к проникновению в систему многочисленных помех, вызванных технологическими и механическими факторами, что в своб очередь вызывает нарушения в работе системы автоматического управления, ухудшение качества функционирования, снижение производительности измельчительного агрегата по готовому продукту.

Известна система автоматического управления измельчительным комплексом, включающим мельницу, работающую в замкнутом цикле с классификатором содержащая задатчйк, соединенный с первым входом элемента сравнения, вход которого через последовательно соединенный регулятор и преобразователь мощности связан с приводным двигателем конвейера-питателя, а также исполнительный механизм клапана расхода воды в мельницу C2j.

Недостатками известной системы, . использующей акустические сигналы для управления процессом измельчения руды, является их неоднозначность при изменении количества и качества измельчаемой руды, а также состояния мелющих тел и футеровки мельницы, что приводит к флуктуациям производительности измельчительного агрегата по контрольному классу крупности перерабатываемого сьфья даже при одной и той же величине заполнения измельчительного агрегата рудой.

Целью изобретения является повышение производительности измельчительного комплекса по контрольному классу крупности измельчаемого материала,

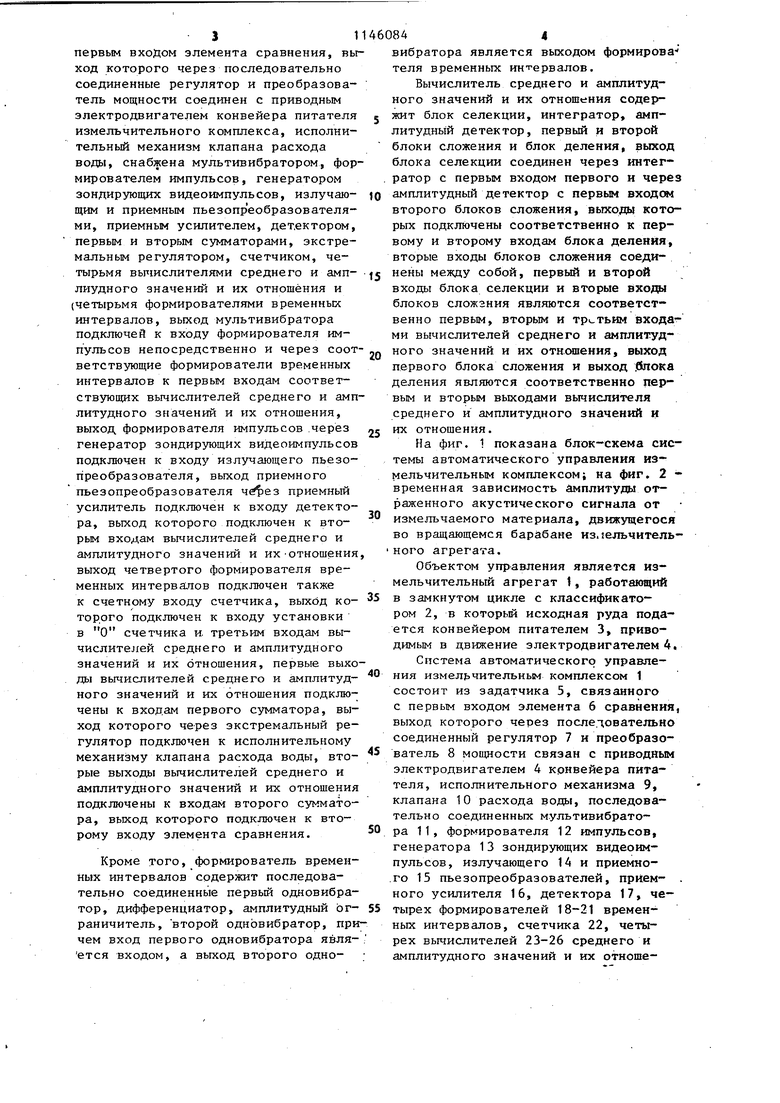

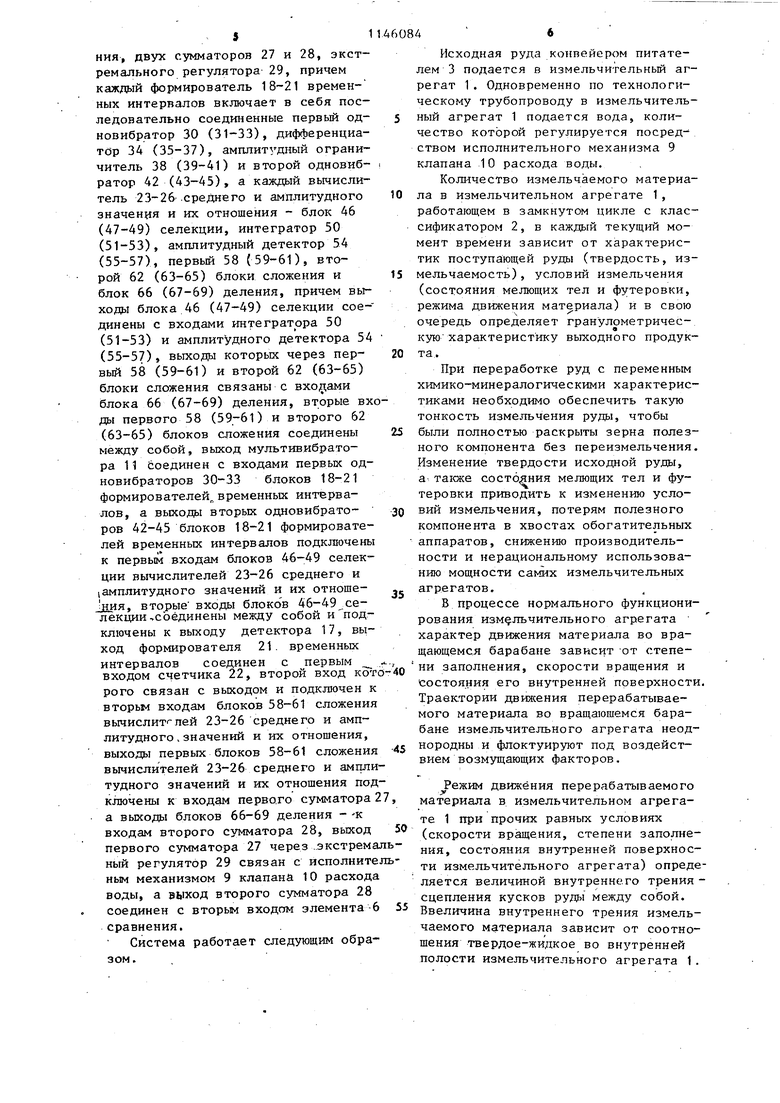

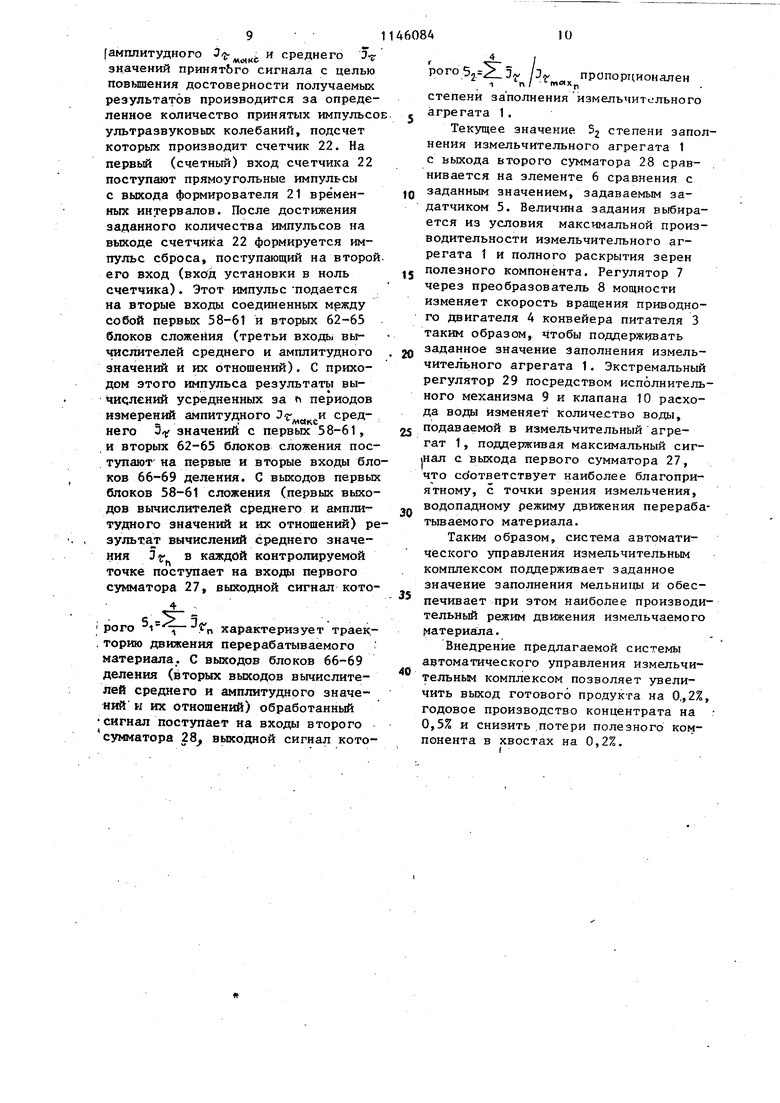

Поставленная цель достигается тем что система автоматического управления измельчительным комплексом, содержащая задатчйк, соединенный с первым входом элемента сравнения, вы ход которого через последовательно соединенные регулятор и преобразователь мощности соединен с приводным электродвигателем конвейера питателя измельчительного комплекса, исполнительный механизм клапана расхода воды, снабжена мультивибратором, фор мирователем импульсов, генератором зондирующих видеоимпульсов, излучающим и приемным пьезопреобразователями, приемньм усилителем, детектором, первым и вторым сумматорами, экстремальным регулятором, счетчиком, четырьмя вычислителями среднего и амплиудного значений и их отношения и (четырьмя формирователями временных интервалов, выход мультивибратора подключей к входу формирователя импульсов непосредственно и через соот ветствующие формирователи временных интервалов к первым входам соответствующих вычислителей среднего и амп литудного значений и их отношения, выход формирователя импульсов .через генератор зондирующих видеоимпульсов подключен к входу излучающего пьезопреобразователя, выход приемного пьезопреобразователя приемный усилитель подключен к входу детектора, выход которого подключен к вторым входам вычислителей среднего и амплитудного значений и ихОтношения выход четвертого формирователя временных интерва.ггов подключен также к счетному входу счетчика, выход которого подключен к входу установки в О счетчика и. третьим входам вычислителей среднего и амплитудного значений и их отношения, первые выхо ды вычислителей среднего и амплитудного значений и их отношения подключены к входам первого сумматора, выход которого через экстремальный регулятор подключен к исполнительному механизму клапана расхода воды, вторые выходы вычислителей среднего и амплитудного значений и их отношения подключены к входам второго сумматора, вькод которого подключен к второму входу элемента сравнения. Кроме того, формирователь временных интервалов содержит последовательно соединенные первый одновибратор, дифференциатор, амплитудный ограничитель, второй одновибратор, при чем вход первого одновибратора является входом, а выход второго одновибратора является выходом формирова теля временных интервалов. Вычислитель среднего и амплитудного значений и их отношения содержит блок селекции, интегратор, амплитудный детектор, первый и второй блоки сложения и блок деления, выход блока селекции соединен через интегратор с первым входом первого и через амплитудный детектор с первым входом второго блоков сложения, выходы которых подключены соответственно к первому и второму входам блока деления, вторые входы блоков сложения соединены между собой, первый и второй входы блока селекции и вторые входы блоков сложзния являются соответственно первым, вторым и третьим входа ми вычислителей среднего и амплитудного значений и их отношения, выход первого блока сложения и выход .блока деления являются соответственно первым и вторым выходами вычислителя среднего и амплитудного значений и их отношения. На фиг. 1 показана блок-схема системы автоматического управления измельчительным комплексом; на фиг. 2 - временная зависимость амплитуды отраженного акустического сигнала от измельчаемого материала, движущегося во вращающемся барабане излельчительного агрегата. Объектом управления является измельчительный агрегат t, работающий в замкнутом цикле с классификатором 2, в который исходная руда подается конвейером питателем 3, приводимым в движение электродвигателем 4. Система автоматического управления измельчительиым комплексом 1 состоит из задатчика 5, связанного с первым входом элемента 6 сравнения, выход которого через последовательно соединенный регулятор 7 и преобразователь 8 мощности связан с приводным электродвигателем 4 конвейера питателя, исполнительного механизма 9, клапана 10 расхода воды, последовательно соединенных мультивибратора 11, формирователя 12 импульсов, генератора 13 зондирующих видеоимпульсов, излучающего 14 и приемно.го 15 пьезопреобразователей, прием- . ного усилителя 16, детектора 17, четырех формирователей 18-21 временных интервалов, счетчика 22, четырех вычислителей 23-26 среднего и амплитудного значений и их отношения, двух сумматоров 27 и 28, экстремального регулятора- 29, причем каждый формирователь 18-21 временных интервалов включает в себя последовательно соединенные первый одновибратор 30 (31-33), дифференциатор 34 (35-37), амплитудный ограничитель 38 (39-41) и второй одновнбратор 42 (43-45), а каждый вычислитель 23-26-.среднего и амплитудного значения и их отношения - блок 46 (47-49) селекции, интегратор 50 (51-53), амплитудный детектор 54 (55-57), первый 58 (59-61), второй 62 (63-65) блоки сложения и блок 66 (67-69) деления, причем выходы блока 46 (47-49) селекции соединены с входами интегратора 50 (51-53) и амплитудного детектора 54 (55-57), выходы которых через первый 58 (59-61) и второй 62 (63-65) блоки сложения связаны с входами блока 66 (67-69) деления, вторые вх ды первого 58 (59-61) и второго 62 (63-65) блоков сложения соединены между собой, выход мультивибратора 11 Соединен с входами первых одновибраторов 30-33 блоков 18-21 формирователей временных интервалов, а выходы вторых одновибраторов 42-45 блоков 18-21 формирователей временных интервалов подключены к первым входам блоков 46-49 селекции вычислителей 23-26 среднего и (амплитудного значений и их отноше ция, вторые входы блоков 46-49 селекции ,соединены между собой и подключены к выходу детектора 17, выход формирователя 21. временных интервалов соединен с первым входоГ етчика 22, второй вход кБг рого связан с выходом и подключен к вторьм входам блоков 58-61 сложения вьиислит-пей 23-26 среднего и амплитудного . значений и их отношения, выходы первых блоков 58-61 сложения вычислителей 23-26 среднего и ампли тудного значений и их отношения под ключены к входам первого сумматора а выходы блоков 66-69 деления - -к входам второго сумматора 28, выход первого сумматора 27 через-экстрем ный регулятор 29 связан с исполните ным механизмом 9 клапана 10 расход воды, а выход второго сумматора 28 соединен с вторым входом элемента сравнения. Система работает следующим образом. Исходная руда конвейером питателем 3 подается в измельчительный агрегат 1. Одновременно по технологическому трубопроводу в измельчительный агрегат 1 подается вода, количество которой регулируется посред- ством исполнительного механизма 9 клапана 10 расхода воды. Количество измельчаемого материала в измельчительном агрегате 1, работающем в замкнутом цикле с классификатором 2, в каждый текущий момент времени зависит от характеристик поступающей руды (твердость, измельчаемость), условий измельчения (состояния мелющих тел и футеровки, режима движения материала) и в свою очередь определяет гранулометрическую характеристику выходного продукта,. При переработке руд с переменным химико-минералогическими характеристиками необходимо обеспечить такую тонкость измельчения руды, чтобы были полностью раскрыты зерна полезного компонента без переизмельчения. Изменение твердости исходной руды, а- тахсже состояния мелющих тел и футеровки приводить к изменению условий измельчения, потерям полезного компонента в хвостах обогатительных аппаратов, снижению производительности и нерациональному использованию мощности саких измельчительных агрегатов. В процессе нормального функционирования изм льчительного агрегата характер движения материала во вращающемся барабане зависит от степе«и заполнения, скорости вращения и состояния его внутренней поверхности. Траектории двихсения перерабатываемого материала во вращающемся барабане измельчительного агрегата неоднородны и флоктуируют под воздействием возмущающих факторов. Режим движения перерабатываемого материала в измельчительном агрегате 1 при прочих равных условиях (скорости вращения, степени заполнения, состояния внутренней поверхности Измельчительного агрегата) определяется величиной внутреннего трения сцепления кусков руды между собой. Ввеличина внутреннего трения измапьчаемого материала зависит от соотношения твердое-жидкое во внутренней полости измельчительного агрегата 1.

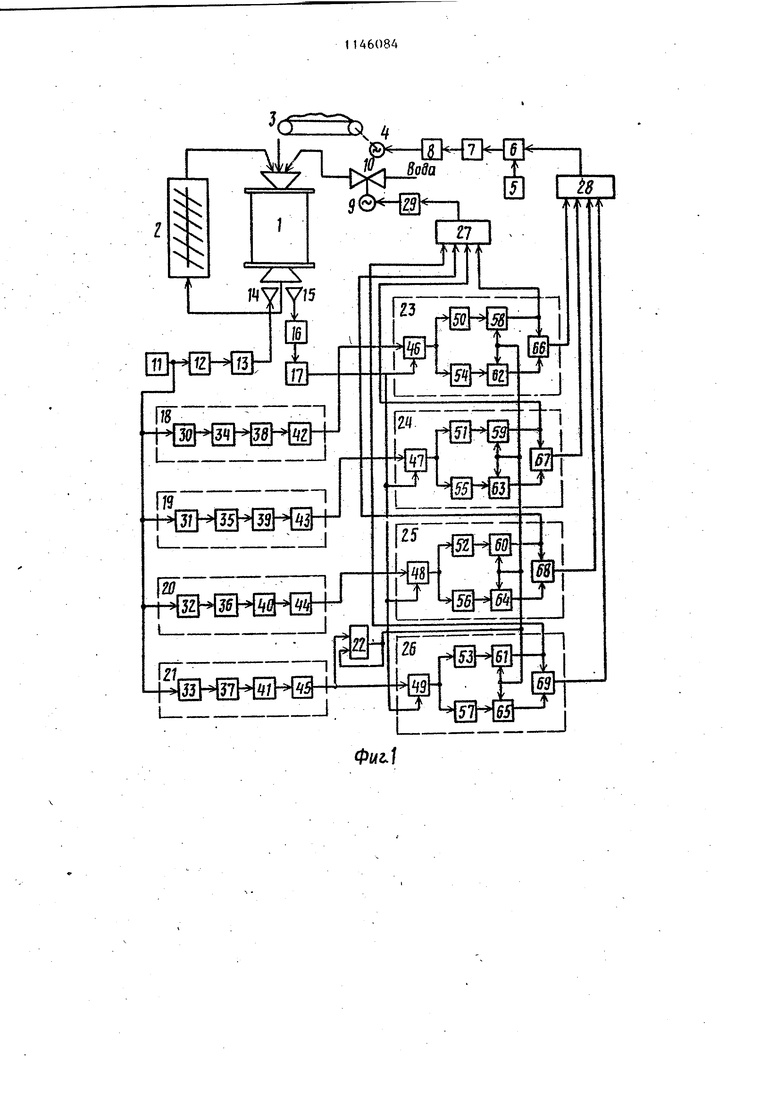

Амплитудно-временное распределение интенсивности отраженного акустического сигнала от измельчаемого материала в контролируемых точках внутренней полости измельчительного агрегата 1 (средняя часть, место загрузки и выгрузки материала) характеризует траекторию движения перерабатываемого материала и степень заполнения измельчительного агрегата 1

Мультивибратор 11 вырабатывает запускающие импульсы, которые формирователем 12 импульсов преобразуются в импульсы фиксированной длительности. Генератор зондирующих видеоимпульсов 13 включается на время длительности полученного импульса и пакет ультразвуковых колебаний излучается пьезопреобразователь 14 в направлении оси вращения измельчительного -агрегата 1 через разгрузочное окно. Отраженный от движущегося измельчаемого материала акустический сигнал принимается пьезопреобразователем 15, усиливается приемным усилителем 16 и детектируется детектором 17.

Амплитуда, продетектированного сигнала в определенные промежутки вре- . мени (что соответствует интенсивности отраженного ультразвукового сигнала от материала, находящегося в одной из точек по оси измельчительного агрегата 1) характеризует количество руды в текущий момент времени в onpeделенной точке измельчительного агрегата 1. В том случае, если траектория движения материала в измельчительном агрегате 1 .такова, что он пересыпается, врап1аясь .вокруг своего -ядра, амплитудное значение отраженного сигнала во времени не отличается от среднего. При переходе измельчаемого материала из режима переката в водопадный (с отрывом кусков руды от основной движущейся массы) интенсивность отраженного ультразвукового сигнала изменяется тем сильнее, чем больше кусков руды находится в этом режиме движения. Таким образом, экстремальные значения интенсивности отраженного сигнала характеризуют траекто- рию движения руды в измельчительном агрегате 1. ,

Продетектированный сигнал, несущий информацию о характере траекторий движения перерабатываемого мате- риала и степени заполнения измельчительного агрогат.1 1 , поступает на вторые входы блоков селекции (вторые входы вычислителей среднего и амплитудного значений и их отношений), на первые входы которых (первые входы вычислителей среднего и амплитудного значений и их отношений поступают импульсы от блоков 18-21 формирователей временных интервалов в течение которых производятся измерения параметров продетектированного сигнала. Запускающие импульсы от мультивибратора 11 поступают на выходы первых одновибраторов 3033 (входы формирователей временных интервалов), которые формируют прямоугольные импульсы фиксированной длительности, соответствующие времени t прохождения ультразвукового сигнала в воздухе от излучающего пьезопреобразователя 14 до контролируемойточки в прямом и обратном направлениях.

2(/1

где d - расстояние о-т излучающего пьезопреобразоватЕля 4 до движущегося измельчаемого материала в данной точке барабанаf - скорость распространения

ультразвука в воздухе. 1,2,3,4.

Из прямоугольных импульсов положительной полярности дифференциаторами 34-37 формируются двухполярные импульсы, причем переднему фронту прямоугольного импульса соответствует положительный импульс,.а заднему - отрицательный. Амплитудные ограничители 38-41 пропускают только отрицательный импульс, который поступает на вход вторых одновибрато- ров 42-45 (выходы которых являются выходами формирователей временных интервалов) формирующих прямоугольные импульсы, задержанные во времени относительно импульсов мультивибратора 11 на время t с длительноетью, равной времени ti. Полученные импульсы открывают блоки 46-49 селекции для определения параметров принятого сигнала в каждой из контролируемых точек. Интеграторы 50-53 вычисляют среднее 3, , а амплитудные детекторы 54-57 - амплитудное значение 3 течение времени измерения -о . Вычисление 9 (амплитудного среднего У-р значений принятЬго сигнала с целью повышения достоверности получаемых результатов производится за определенное количество принятых импульсо ультразвуковых колебаний, подсчет которых производит счетчик 22. На первьй (счетный) вход счетчика 22 поступают прямоугольные импульсы с выхода формирователя 21 временных интервалов. После достижения заданного количества импульсов на выходе счетчика 22 формируется импульс сброса, поступающий на второй его вход (вход установки в ноль счетчика). Этот импульс -подается на вторые входы соединенных мржду собой первых 58-61 и вторых 62-65 блоков сложейия (третьи входь. вычислителей среднего и амплитудного значений и их отношений). С приходом этого импульса результатьт вычислений усредненных за л периодов измерений ампитудного сред ЛпЖчС него 3, значений с первых 58-61, и вторых 62-65 блюков сложения поступают на первые и вторые входы бл ков 66-69 деления. С выходов первы блоков 58-61 сложения (первых выхо дов вычислителей среднего и амплитудного значений и их отношений) р зультат вычислений среднего значения 5ч; В каждой контролируемой точке поступает на входы первого сумматора 27, выходной сигнал кото 5 -х Эл- рого :; In характеризует траек. торию движения перерабатываемого материала. С выходов блоков 66-69 деления (вторых выходов вычислителей среднего и амплитудного значений и их отношений) обработанный сигнал поступает на входы второго сумматора 28 вькодной сигнал кото4г рого Эу пропорционален степени заполнения измельчитольного агрегата 1, Текущее значение Sj степени заполнения измельчительного агрегата 1 с ьыхода второго сумматора 28 сравнивается на элементе 6 сравнения с заданным значением, задаваемым задатчиком 5. Величина задания выбирается из условия максимальной производительности измельчительного агрегата 1 и полного раскрытия зерен полезного компонента. Регулятор 7 через преобразователь 8 мощности изменяет скорость вращения приводного двигателя 4 конвейера питателя 3 таким образом, чтобы поддерживать заданное значение заполнения измельчительного агрегата 1. Экстремальный регулятор 29 посредством исполнительного механизма 9 и клапана 10 расхода воды изменяет количество воды, подаваемой в измельчительный агрегат 1, поддерживая максимальный сиграл с выхода первого сумматора 27, что соответствует наиболее благоприятному, с точки зрения измельчения, водопадному режиму движения перерабатьгоаемого материала. Таким образом, система автоматического управления измельчительным комплексом поддерживает заданное значение заполнения мельнитда и обеспечивает при этом наиболее производительный режим движения измельчаемого материала. Внедрение предлагаемой системы автоматического управления измельчительным комплексом позволяет увеличить выход готового продукта на О,, 2%, годовое производство концентрата на 0,5% и снизить .потери полезного компонента в хвостах на 0,2%.

Фиг. I

tif

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматизация управления | |||

| обогатительными фабриками | |||

| Под ред | |||

| Б.Д.Кошарского и А.Я.Ситковского | |||

| М., Недра, 1977, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Марюта А.Н., Давидович А.С | |||

| Автоматизация процессов обогащения : руд | |||

| Киев, Техника, 1972, с | |||

| Выпускные леса для ремонтно-строительных работ | 1953 |

|

SU101105A1 |

Авторы

Даты

1985-03-23—Публикация

1983-10-25—Подача