(54) ПАКЕРУЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ селективной обработки продуктивного пласта | 2020 |

|

RU2747495C1 |

| ПАКЕРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ИСПЫТАНИЯ ПЛАСТОВ | 1996 |

|

RU2101463C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ПОИНТЕРВАЛЬНОГО ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ПЛАСТОВ НА ТРУБАХ | 2016 |

|

RU2614169C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ БУРИЛЬНАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2019 |

|

RU2702438C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2019 |

|

RU2701758C1 |

| Испытатель пластов | 1977 |

|

SU746100A1 |

| ИНТЕРВАЛЬНОЕ ПАКЕРНОЕ УСТРОЙСТВО, ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР И ГИДРАВЛИЧЕСКИЙ ПАКЕР РЕПРЕССИОННО-ДЕПРЕССИОННОГО ДЕЙСТВИЯ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2292442C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА И ПОВЫШЕНИЯ ПРОНИЦАЕМОСТИ ГОРНЫХ ПОРОД И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2211920C2 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЗАКАЧКИ ПЛАСТОВЫХ ВОД В НЕФТЕНОСНЫЙ ПЛАСТ | 2000 |

|

RU2162964C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 1993 |

|

RU2089728C1 |

1

Изобретение относится к нефтедобывающей промышленности и предназначено для работ с трубными испытателями пластов, проведения обработок пласта, гидроразрыва, определения приемистости и др.

Известно пакерное устройство, состоящее из верхнего и нижнего пакера и устройства для регулирования межпакерного давления, включающего корпус и патрубок, выполненные с радиальными каналами, кольцевой дифференциальный порщень, концентрично размещенный в полости между корпусом и -патрубком, переводник с осевыми радиальными каналами, а надпорщневое пространство распределительного устройства через радиальные каналы и обратный клапан, который размещен в переводнике, связано с затрубным пространством скважины 1.

Данное устройство обеспечивает распределение перепада давления, если давление над пакерами выще, чем под пакерами. Оно не может использоваться при проведении операций, предусматривающих создание избыточного давления в подпакерной зоне, что ограничивает область его применения.

Известно также пакерующее устройство, состоящее из верхнего и нижнего уплотнительного элемента с верхними и нижними опорами, и распределительного механизма, размещенного между уплотнительными элементами включающего подпружиненную ступенчатую втулку и три изолированные друг от друга полости переменного объема связанные каналами соответственно с пространством над верхним уплотнительным элементом, между уплотнительными элементами и под нижним уплотнительным элементом 2.

Недостатки этого устройства заключаются в том, что канал, связывающий надпакерное пространство верхнего пакера с верхней полостью кольцевой камеры, выполнен

15 в виде длинных, телескопически соединенных патрубков, размещенных в центральном канале пакера. В условиях ограниченных поперечных габаритов скважинных устройств это приводит к снижению прочности щтока, на котором размещен верхний уплотнитель, и повышению гидравлических сопротивлений при высокой производительности перетока жидкости, например, при гидроразрыве пласта, обработках по интенси(|)икации притока. В устройстве затруднена герметизация зазора между подвижными патрубками. Кроме того, устройство сложно в изготовлении, так как предъявляются повышенные требования к соосности поверхностей корпуса устройства для регулирования межпакерного давления внутренней и наружной поверхностей основного и дополнительного поршней и внутренней поверхности кожуха.

Цель изобретения - упрощение конструкции устройства и повышение надежности его работы.

Поставленная цель достигается тем, что уплотнительные элементы и ступенчатая втулка установлены на полом штоке, причем последний жестко связан с верхней опорой верхнего уплотнительного элемента и выполнен с кольцевыми выступами, которые образуют со ступенчатой втулкой полости распределительного механизма.

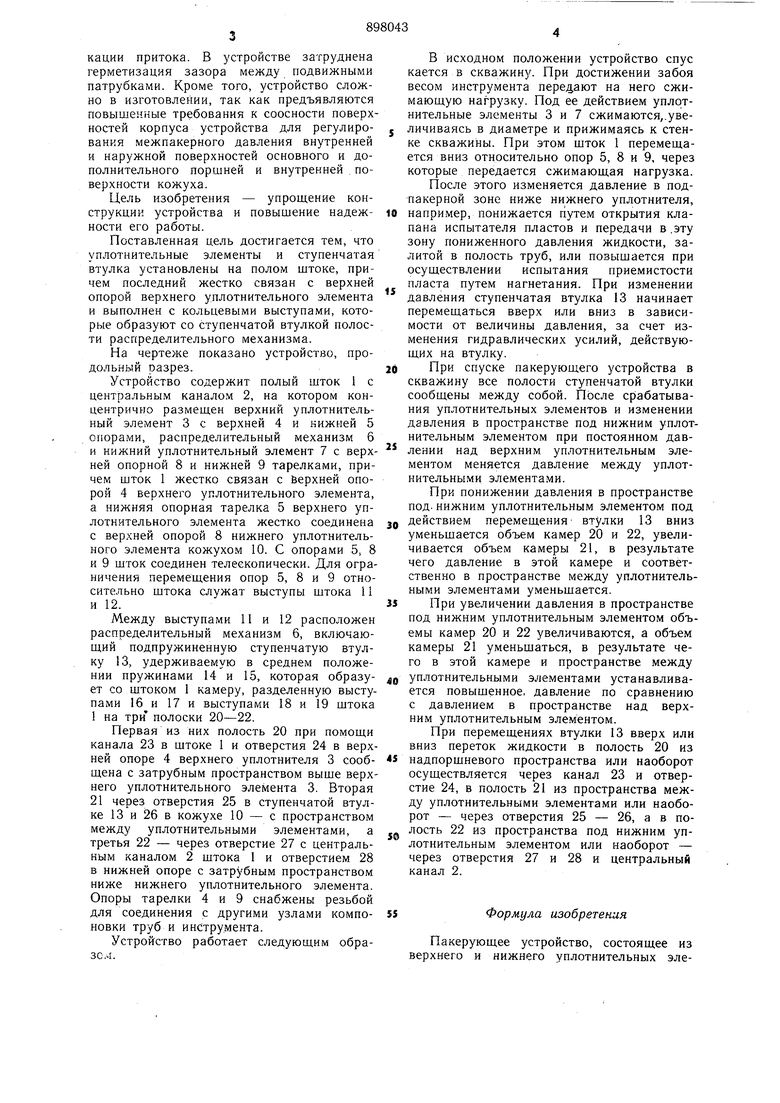

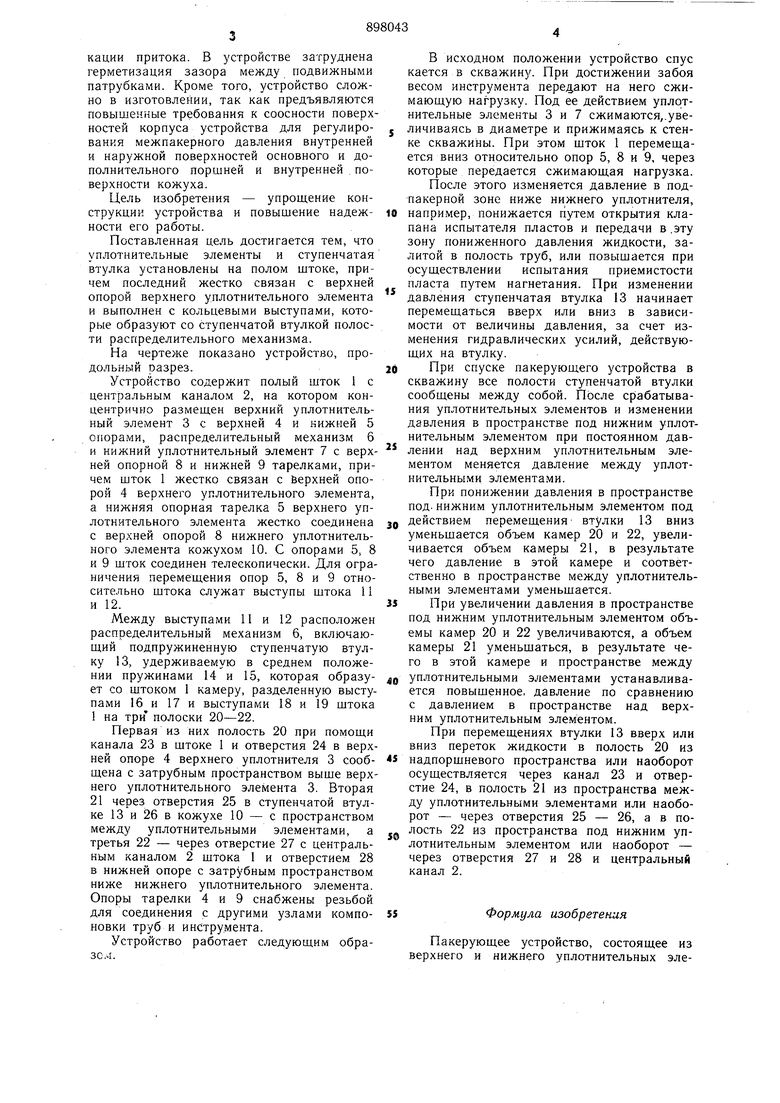

На чертеже показано устройство, продольный разрез.

Устройство содержит полый шток 1 с центральным каналом 2, на котором концентрично размеш,ен верхний уплотнительный элемент 3 с верхней 4 и нижней 5 опорами, распределительный механизм б и нижний уплотнительный элемент 7 с верхней опорной 8 и нижней 9 тарелками, причем шток 1 жестко связан с Верхней опорой 4 верхнего уплотнительного элемента, а нижняя опорная тарелка 5 верхнего уплотнительного элемента жестко соединена с верхней опорой 8 нижнего уплотнительного элемента кожухом 10. С опорами 5, 8 и 9 шток соединен телескопически. Для ограничения перемешения опор 5, 8 и 9 относительно штока служат выступы штока 11 и 12.

Между выступами 11 и 12 расположен распределительный механизм 6, включающий подпружиненную ступенчатую втулку 13, удерживаемую в среднем положении пружинами 14 и 15, которая образует со штоком 1 камеру, разделенную выступами 16 и 17 и выступами 18 и 19 штока 1 на три полоски 20-22.

Первая из них полость 20 при помощи канала 23 в штоке 1 и отверстия 24 в верхней опоре 4 верхнего уплотнителя 3 сообщена с затрубным пространством выше верхнего уплотнительного элемента 3. Вторая 21 через отверстия 25 в ступенчатой втулке 13 и 26 в кожухе 10 - с пространством между уплотнительными элементами, а третья 22 - через отверстие 27 с центральным каналом 2 штока 1 и отверстием 28 в нижней опоре с затрубным пространством ниже нижнего уплотнительного элемента. Опоры тарелки 4 и 9 снабжены резьбой для соединения с другими узлами компоновки труб и инструмента.

Устройство работает следующим образом.

В исходном положении устройство спус кается в скважину. При достижении забоя весом инструмента передают на него сжимающую нагрузку. Под ее действием уплотнительные элементы 3 и 7 сжимаются,.увеличиваясь в диаметре и прижимаясь к стенке скважины. При этом шток 1 перемещается вниз относительно опор 5, 8 и 9, через которые передается сжимающая нагрузка. После этого изменяется давление в подпакерной зоне ниже нижнего уплотнителя,

например, понижается Г1утем открытия клапана испытателя пластов и передачи в .эту зону пониженного давления жидкости, залитой в полость труб, или повышается при осуществлении испытания приемистости пласта путем нагнетания. При изменении давления ступенчатая втулка 13 начинает перемещаться вверх или вниз в зависимости от величины давления, за счет изменения гидравлических усилий, действующих на втулку.

При спуске пакерующего устройства в скважину все полости ступенчатой втулки сообщены между собой. После срабатывания уплотнительных элементов и изменении давления в пространстве под нижним уплотнительным элементом при постоянном давлении над верхним уплотнительным элементом меняется давление между уплотнительными элементами.

При понижении давления в пространстве под. нижним уплотнительным элементом под

д действием перемещения втулки 13 вниз уменьщается объем камер 20 и 22, увеличивается объем камеры 21, в результате чего давление в этой камере и соответственно в пространстве между уплотнительными элементами уменьшается.

S При увеличении давления в пространстве под нижним уплотнительным элементом объемы камер 20 и 22 увеличиваются, а объем камеры 21 уменьшаться, в результате чего в этой камере и пространстве между

0 уплотнительными элементами устанавливается повыщенное, давление по сравнению с давлением в пространстве над верхним уплотнительным элементом.

При перемещениях втулки 13 вверх или вниз переток жидкости в полость 20 из

s надпоршневого пространства или наоборот осуществляется через канал 23 и отверстие 24, в полость 21 из пространства между уплотнительными элементами или наоборот - через отверстия 25 - 26, а в полость 22 из пространства под нижним уплотнительным элементом или наоборот - через отверстия 27 и 28 и центральный канал 2.

5SФормула изобретения

Пакерующее устройство, состоящее из верхнего и нижнего уплотнительных элементов с верхним и нижними опорами, полого штока и распределительного механизма, размещенного между уплотнительными элементами, включающего подпружиненную ступенчатую втулку и три изолированные друг от друга полости переменного объема, связанные каналами соответственно с пространством над верхним уплотнительным элементом, между уплотнительными элементами и под нижним уплотнительным элементом, отличающееся тем, что, с целью упрощения конструкции и повыщения надежности его работы, уплотнительные элементы и ступенчатая втулка установлены на полом щтоке, причем последний жестко связан с верхней опорой верхнего уплотнительного элемента и выполнен с кольцевыми выступами, которые образуют со ступенчатой втулкой полости распределительного механизма.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1979-02-27—Подача