(54) КЛАПАН ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО ЭЛЕКТРОНАСОСА

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1998 |

|

RU2150575C1 |

| КЛАПАН ДЛЯ ЗАКАЧКИ ЖИДКОСТИ В СКВАЖИНУ | 2019 |

|

RU2734286C1 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 2001 |

|

RU2205986C2 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА НЕФТЯНОЙ СКВАЖИНЫ ОТ ОСАДКОВ | 2017 |

|

RU2731007C2 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ | 2005 |

|

RU2300022C1 |

| Клапан обратный электроцентробежного насоса для очистки погружного оборудования от осадков и способ ее осуществления | 2019 |

|

RU2737750C2 |

| ОБРАТНЫЙ КЛАПАН | 2008 |

|

RU2391592C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| Способ промывки скважинного погружного насоса и обратный клапан для осуществления способа | 2022 |

|

RU2786177C1 |

| Устройство для эксплуатации глубоких скважин | 1980 |

|

SU941544A1 |

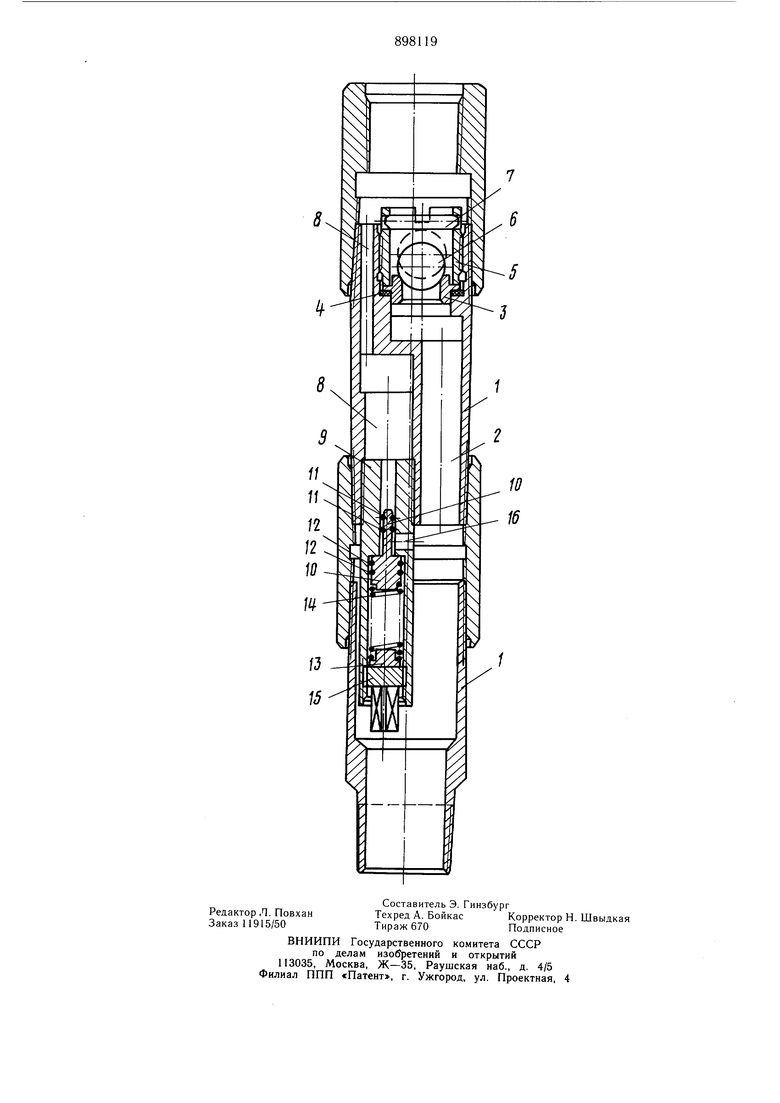

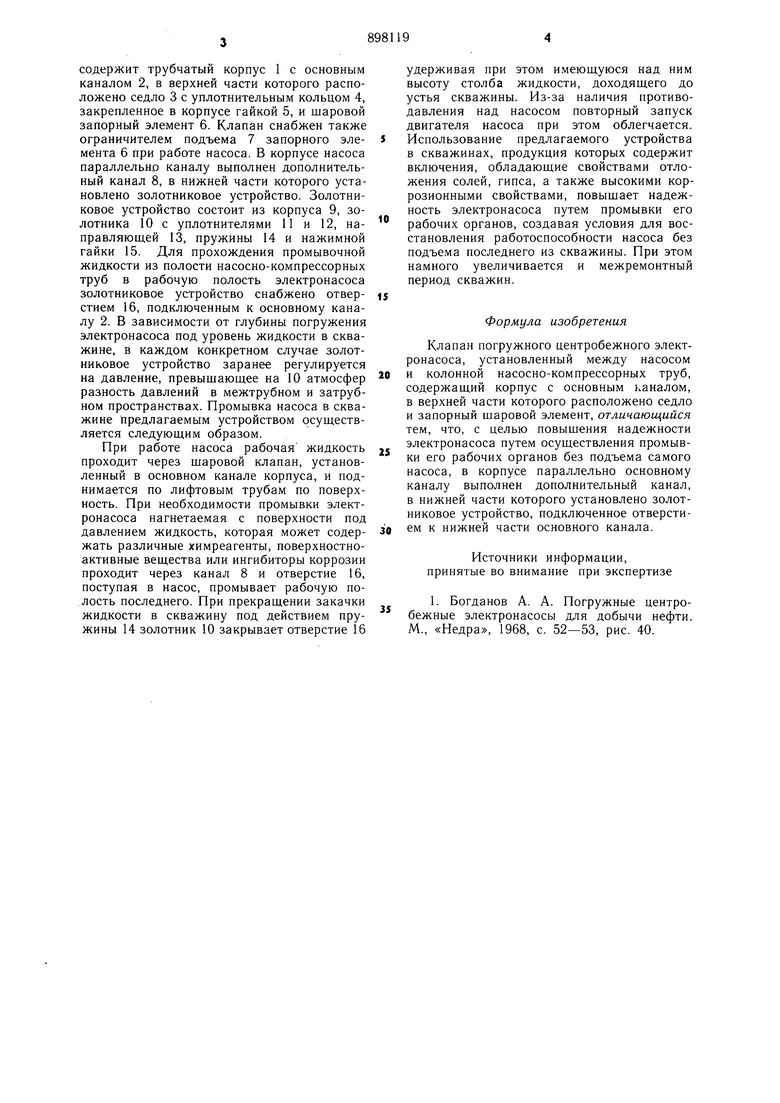

Изобретение относится к нефтедобыче и может быть использовано при эксплуатации скважин погружными центробежными электронасосами. Известна конструкция клапана погружного центробежного электронасоса, установленного между насосом и колонной насоснокомпрессорных труб, содержащего корпус с основным каналом, в верхней части которого расположено седло и запорный шаровой элемент. Кроме того, клапан снабжен ограничителем подъема запорного элемента при работе насоса 1. Недостаток известной конструкции клапана состоит в том, что при эксплуатации месторождений, продуктивные пласты которого содержат включения, обладающие свойствами отложения солей, гипса, а также высокими коррозионными свойствами и т. д., затрудяется, а в некоторых случаях становится невозможной, эксплуатация погружных центробежных электронасосов. Отложения солей на рабочих органах насоса приводит к заклиниванию рабочих колес в уплотнениях, к слому вала или к сгоранию протектора электродвигателя. В свою очередь отложение гипсовых осадков происходит в призабойных зонах, погружных насосах, насосно-компрессорных трубах и т. д. При эксплуатации скважин погружными центробежными электронасосами невозможна подача по лифтовым трубам в рабочую полость насоса специальных жидкостей, растворяющих отложения солей, гипсовых осадГков и т.-д., а также ингибиторов коррозии, поверхностно-активных веществ и прочих химических реагентов из-за наличия клапана. Поэтому периодически приходится поднимать из скважины подземное оборудование, что связано с необходимостью спуско-подъемных работ и потерей добычи нефти. Целью изобретения является повышение надежности электронасоса путем осуществления промывки его рабочих органов без подъема самого насоса. Указанная цель достигается тем, что в корпусе параллельно основному каналу выполнен дополнительный канал, в нижней части которого установлено золотниковое устройство, подключенное отверстием к нижней части основного канала. На чертеже представлен клапан. Клапан установлен между насосом и колонной насосно-компрессорных труб и

содержит трубчатый корпус 1 с основным каналом 2, в верхней части которого расположено седло 3 с уплотнительным кольцом 4, закрепленное в корпусе гайкой 5, и шаровой запорный элемент 6. Клапан снабжен также ограничителем подъема 7 запорного элемента 6 при работе насоса. В корпусе насоса параллельно каналу выполнен дополнительный канал 8, в нижней части которого установлено золотниковое устройство. Золотниковое устройство состоит из корпуса 9, золотника 10 с уплотнителями 11 и 12, направляющей 13, пружины 14 и нажимной гайки 15. Для прохождения промывочной жидкости из полости насосно-компрессорных труб в рабочую полость электронасоса золотниковое устройство снабжено отверстием 16, подключенным к основному каналу 2. В зависимости от глубины погружения электронасоса под уровень жидкости в скважине, в каждом конкретном случае золотниковое устройство заранее регулируется на давление, превышающее на 10 атмосфер разность давлений в межтрубном и затрубном пространствах. Промывка насоса в скважине предлагаемым устройством осушествляется следующим образом.

При работе насоса рабочая жидкость проходит через шаровой клапан, установленный в основном канале корпуса, и поднимается по лифтовым трубам по поверхность. При необходимости промывки электронасоса нагнетаемая с поверхности под давлением жидкость, которая может содержать различные химреагенты, поверхностноактивные вещества или ингибиторы коррозии проходит через канал 8 и отверстие 16, поступая в насос, промывает рабочую полость последнего. При прекращении закачки жидкости в скважину под действием пружины 14 золотник 10 закрывает отверстие 16

удерживая при этом имеющуюся над ним высоту столба жидкости, доходящего до устья скважины. Из-за наличия противодавления над насосом повторный запуск двигателя насоса при этом облегчается. Использование предлагаемого устройства в скважинах, продукция которых содержит включения, обладающие свойствами отложения солей, гипса, а также высокими коррозионными свойствами, повыщает надежность электронасоса путем промывки его рабочих органов, создавая условия для восстановления работоспособности насоса без подъема последнего из скважины. При этом намного увеличивается и межремонтный период скважин.

Формула изобретения

Клапан погружного центробежного электронасоса, установленный между насосом и колонной насосно-компрессорных труб, содержащий корпус с основным каналом, в верхней части которого расположено седло и запорный шаровой элемент, отличающийся тем, что, с целью повышения надежности электронасоса путем осуществления промывки его рабочих органов без подъема самого насоса, в корпусе параллельно основному каналу выполнен дополнительный канал, в нижней части которого установлено золотниковое устройство, подключенное отверстием к нижней части основного канала.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1975-12-22—Подача