Изобретение относится к устройствам для огневого обезвреживани жидких отходов и может быть использовано на предприятиях химической, нефтехимической, электротехнической промышленности и других отраслей народного хозяйства, где образуются трудносмешиваемые жидкие отхода с различной плотностью. Известны устройства для огневого обезвреживания жидких отходов, также как .камерные, циклонные и шахтные печи, содержащие распыливающие средства для подачи отходов на сжигание и сопла для подачи необходимого воздуха в камеру сгорания II. Недостатками известных устройств являются высокая стоимость, слож- ность и ненадежность их работы вслед ствие возможности засорения или . разрушения распыливающих средств нерастворимыми примесями, содержащимися в жидких отходах. Кроме того, распыливание отходов требует значительных затрат и применения специаль ных эмульгаторов для равномерного перемешивания смеси отходов. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для огне вого обезвреживания жидких отходов, содержащее ванну с барботажной решеткой, сопла вторичного воздуха и камеру сгорания-. Из-за особенности конструкции барботажной ванны, исключающей наличие узких каналов, которые присущи форсуночным устройствам, нерастворимые примеси жидких отходов не забивают подающее устройство. Бесфорсуночная подача уничтожаемых веществ в камеру сгорания в устройстве организована по принципу барботирования газового потока через объем отхода и распыливания его в надслоевую пону в результате разрушения пузырей на свободной поверхности. Вследствие значительного времени пребывания компонентов отходу в предпламенной зоне и интенсивности протекания тепловой подготовки их к сжиганию, устройства барботажного типа отличаются высокими удельными тепловыми напряжениями точного пространства Г2. Недостатком известного устройства является то, что барботажная ванна выполнена цилиндрической с постоянным по высоте устройства поперечным сечением вследствие невозможности надежного и непрерывного огневого

обезв эбживания смеси жидких отходов с различной плотностью (например, воды и органических компонентов) изза расслоения компонентов отходов по высоте ванны и постепенного накопления в слое тяжелых фракций, что требует периодического останова устройства для вывода из ванны тяжелых фраций для их отдельного обезвреживания

Увеличение скорости барботажного агента в данном устройстве до 2,53,0 м/с (против нормальных менее 1,0 м/с) с целью улучшения равномерного перемешивания смеси отходов и предотвращения их расслоения приводит к образованию первичной топгливно-воздушной смеси, поступающей из слоя в зону горения, с наличием крупнодисперсных капель более 500 мк Это приводит к неполноте сжигания веществ и снижает надежность обезвреживания токсичных соединений отходов. Увеличение сепарационной зоны (участок поверхностью сло и соплами вторичного воздуха) с цель осаждения обратно в слой относительно крупных капель уменьшает экономичность процесса (возрастают капитальные затраты) и снижает его производительность .

При умеренных скоростях барботажного агента менее 1,0 м/с и постоянном сечении ванны по высоте слоя,характерных для известного устройства не удается получить равномерную по всему объему ванны эмульсию смеси отходов. Поэтому, в результате неудовлетворительного перемешивания в барботажной ванне вследствие различной плотности составляющих, входящих в обезвреживаемый отход, происходит расслоение фракций отходов в слое. В верхней части ванны сосредотачиваются относительно легкие компоненты смеси (например органические вещества), в нижней - более тяжелые компоненты (например вода) . Это приводит к нарушению непрерывной работы устройства, удалению накопившихся тяжелых составляющих смеси отходов для отдельного обезвреживания, что усложняет обезвреживание отхода и не обеспечивает его надежности и непрерывности. В противном случае для получения стойких эмульсий требуется применение специальных эмульгаторов или подача в ванну дорогостоящих поверхностноактивных веществ.

Цель изобретения - обеспечение надежности и непрерывности работы устройства при огневом обезвреживании смеси жидких трудносмешиваемых отходов с различной плотностью.

Цель достигается тем, что в устройстве для огневого обезвреживания жидких отходов, содержащем ванну барботажа с барботажной решеткой, сопла вторичного воздуха и камеру

йгорания, ванна барботажа выполнена ,в виде усеченного конуса, в меньшем сечении которого установлена барботажная решетка, причем площадь большего сечения конуса составляет 4-6 площадей меньшего его сечения.

При этом отношение эквивалентного диаметра ванны барботажа к ееВысоте составляет 1,1-1,3.

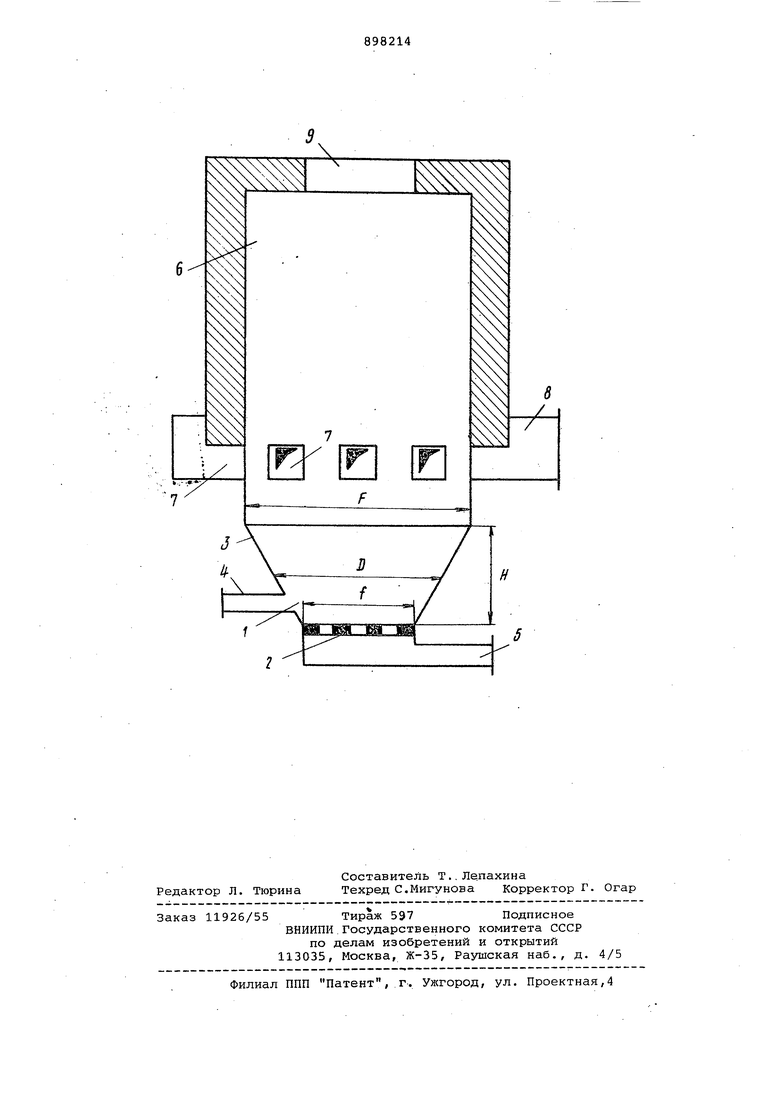

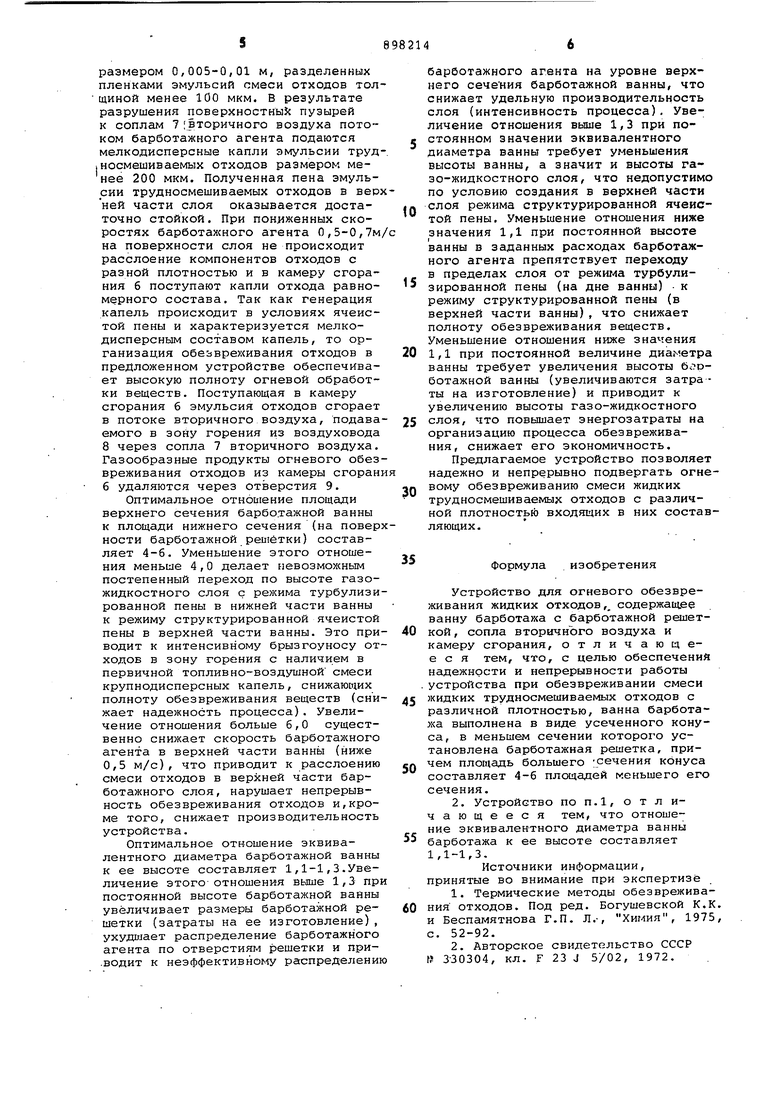

На чертеже схематично представлено устройство для огневого обезвреживания жидких отходов.

Устройство содержит барботажную ванну 1, которая ограничена решеткой 2 и стенками 3, выполненными в виде усеченн(го конуса. Барботажная ванна снабжена патрубками 4 и 5 подачи отхода и барботажного агента соответственно, над барботажной ванной размещена камера сгорания б с соплами 7 для подачи вторичного воздуха, соединенными с воздуховодом 8. Для вывода газообразных продуктов огневой обработки отхода в камере сгорания предусмотрено отверстие 9.

Устройство работает следующим образом.

Через патрубок 4 в барботажную ванну 1 подают смесь жидких отходов в виде трудносмешиваемых компонентов. Через патрубок 5 в устройство подают барботажный агент (первичный воздух). В результате прохождения барботажного агента через отверстия решетки 2 в барботажной ванне 1 образуется динамичный двухфазны газо-жидкостный слой. Расход барботажного агента через патрубок 5 выбирают таким, чтобы скорость барботажного агента в сечении барботажной ванны 1 на прверхности решетки 2 была 2,5-3,0 м/с. В результате этого в нижней части двухфазного газожидкостного слоя создается гидродинамический режим турбулизированной пены, отличающийся интенсивным перемешиванием жидкой фазы потоком барботажного агента и сопровождающийся получением стойкой равномерной эмульсии компонентов отходов. Так как стенки 3 барботажной ванны 1 выполнены в виде усеченного конуса, то поперечное сечение газо-жидкостного слоя по высоте барботажной ванны 1 непрерывно увеличивается. Это постепенно уменьшает скорость барботажного агента по высоте слоя. При непрерывном уменьшении по высоте барботажной ванны 1 скорости барботажного агента от 2,5-3,0 м/с (на поверхности решетки 2)до 0,5-0,7 (на уровне большего сечения барботажной ванны 1) происходит постепенный переход по высоте слоя от режима турбулизированной пены в нижней части слоя к режиму структурированной ячеистой пены в верхней части слоя.При . этом пена в верхней части слоя сос.тоит из пузырей барботажного агента

размером 0,005-0,01 м, разделенных пленками эмульсий смеси отходов толщиной менее 100 мкм. В результате разрушения поверхностный пузырей к соплам 7 Вторичного воздуха потоком барботажного агента подаются мелкодисперсные капли эмульсии труд |носмешиваемых отходов размером менее 200 мкм. Полученная пена эмульсии трудносмешиваемых отходов в верней части слоя оказывается достаточно стойкой. При пониженных скоростях барботахсного агента О, 5-0,7м на поверхности слоя не происходит расслоение компонентов отходов с разной плотностью и в камеру сгорания б поступают капли отхода равномерного состава. Так как генерация капель происходит в условиях ячеистой пены и характеризуется мелкодисперсным составом капель, то организация обезвреживания отходов в предложенном устройстве обеспечивает высокую полноту огневой обработки веществ. Поступающая в камеру сгорания 6 эмульсия отходов сгорает в потоке вторичного воздуха, подаваемого в зону горения из воздуховода 8 через сопла 7 вторичного воздуха. Газообразные продукты огневого обезвреживания отходов из камеры сгоран 6 удаляются через отверстия 9.

Оптимальное отношение площади верхнего сечения барбо.тажной ванны к площади нижнего сечения (на поверности барботажной решётки) составляет 4-6. Уменьшение этого отношения меньше 4,О делает невозможным постепенный переход по высоте газожидкостного слоя с режима турбулизированной пены в нижней части ванны к режиму структурированной ячеистой пены в верхней части ванны. Это приводит к интенсивному брызгоуносу отходов в зону горения с наличием в первичной топливно-воздушной смеси крупнодисперсных капель, снижающих полноту обезвреживания веществ (снижает надежность процесса). Увеличение отношения больше 6,0 существенно снижает скорость барботах ного агента в верхней части ванны (ниже 0,5 м/с), что приводит к расслоению смеси отходов в верхней части барботажного слоя, нарушает непрерывность обезвреживания отходов и,кроме того, снижает производительность устройства.

Оптимальное отношение эквивалентного диаметра барботажной ванны к ее высоте составляет 1,1-1,3.Увеличение этого-отношения выше 1,3 при постоянной высоте барботажной ванны увеличивает размеры барботажной решетки (затраты на ее изготовление), ухудшает распределение барботажного агента по отверстиям решетки и при.водит к нeэффeктивнo Iy распределению

барботажного агента на уровне верхнего сечения барботажной ванны, что снижает удельную производительность слоя (интенсивность процесса), Увеличение отношения выше 1,3 при постоянном значении эквивалентного диаметра ванны требует уменьшения высоты ванны, а значит и высоты газо-жидкостного слоя, что недопустимо по условию создания в верхней части слоя режима структурированной ячеис0той пены. Уменьшение отношения ниже значения 1,1 при постоянной высоте ванны в заданных расходах барботажного агента препятствует переходу в пределах слоя от режшиа турбули5зированной пены (на дне ванны) к режиму структурированной пены (в верхней части ванны), что снижает полноту обезвреживания веществ. Уменьшение отношения ниже значения

0 1,1 при постоянной величине диаметра ванны требует увеличения высоты борботажной ванны (увеличиваются затраты на изготовление) и приводит к увеличению высоты газо-жидкостного

5 слоя, что повышает энергозатраты на организацию процесса обезвреживания, снижает его экономичность.

Предлагаемое устройство позволяет надежно и непрерывно подвергать огневому обезвреживанию смеси жидких

0 трудносмешиваемых отходов с различной плотностьй входящих в них составляющих.

5

Формула изобретения

Устройство для огневого обезвреживания жидких отходов, содержащее ванну барботажа с барботажной решет0кой , сопла вторичного воздуха и камеру сгорания, отличающееся тем, что, с целью обеспечений надежности и непрерывности работы . устройства при обезвреживании смеси жидких трудносмешиваемых отходов с

5 различной плотностью, ванна барботажа выполнена в виде усеченного конуса, в меньшем сечении которого установлена барботажная решетка, причем площадь большего ;сечения конуса

0 составляет 4-6 площадей меньшего его сечения.

2. Устройство по п.1, о т л ичающееся тем, что отношение эквивалентного диаметра ванны

5 барботажа к ее высоте составляет 1,1-1,3.

Источники информации, принятые во внимание при экспертизе

1.Термические методы обезвреживания отходов. Под ред. Богушевской К.К.

0 и Беспамятнова Г.П. Л.-, Химия, 1975, с. 52-92.

2.Авторское свидетельство СССР № 3-30304, кл. F 23 J 5/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ огневого обезвреживания жидких горючих отходов | 1980 |

|

SU896321A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1981 |

|

SU983381A1 |

| Устройство для огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU850990A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1990 |

|

SU1728589A1 |

| Способ бесфорсуночного сжигания жидких отходов и устройство для его осуществления | 1982 |

|

SU1059352A1 |

| Устройство для огневого обезвреживания жидких отходов | 1980 |

|

SU937895A1 |

| Устройство для огневого обезвреживания жидких отходов | 1980 |

|

SU937894A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Устройство для огневого обезвреживания жидких отходов | 1990 |

|

SU1717901A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1983 |

|

SU1113635A1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-19—Подача