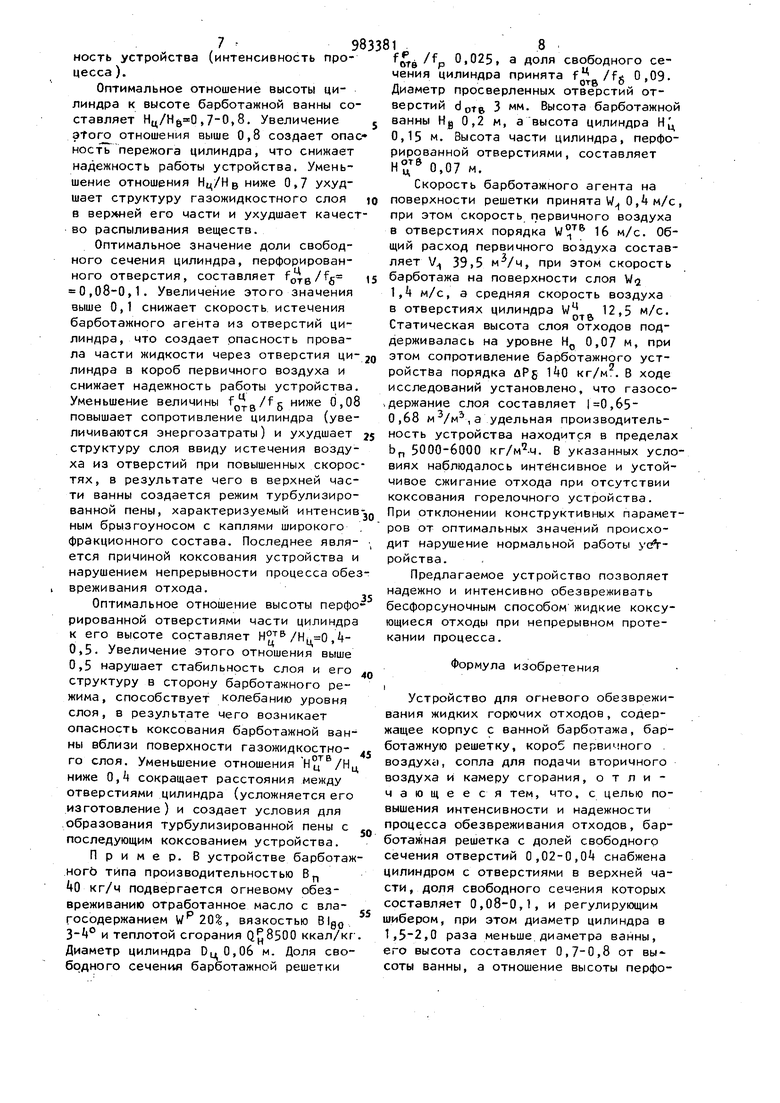

() УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ Изобретение относится к устройствам огневого обезвреживания жидких отходов и может быть использовано на предприятиях химической,, нефтеперерабатывающей, нефтехимической промышлен ности, а также в других отраслях народного хозяйства, где образуются жидкие коксующие отходы и отходы нефтепродуктов. Известны устройства огневого обезвреживания жидких отходов такие как камерные, барабанные, этажерочные печи, и печи с кипящим слоем теплоносителя Г 1 J. Однако,данные устройства, включающие элементы подачи отхода на сжигание, сопла вторичного воздуха, камеру сгорания, дороги, сложны и ненадежны из-за возможности закоксовывания элементов горелочных устройств, средств подачи отхода в зону обезвреживания и камеры сгорания при сжигании вязких отходов. Кроме того, механические примеси, часто содержащиеся в жидких отходах, приводят к засорению распыливающих устройств, чтр нарушает непрерывность работы установок. Известно устройство для огневого обезвреживания горючих жидких отходов , которое включает корпус с ванной барботажа, барботажную решетку, короб первичного воздуха, сопла вторичного воздуха и камеру сгорания. Известное устройство работает по принципу барботирования слоя жидкости потоком газа, поступающим в слой через отверстия барботажной решетки. В результате этого в ванне барботажа образуется динамический газожидкостный слой, с поверхности которого в надслоевую зону поступают капли жидкого отхода широкого фракционного состава. Диспергируемый барботажным агентом отход подвергается огневой обработке в камере сгорания в потоке вторичного воздуха. В силу особенности конструкции барботажной ванны, исключающей наличие узких каналов, которые присущи форсуночным , отходах нерастворимых примесей не при водит к забиванию барботажной ванны нерастворимыми примесями t2, Недостатком известного барботажного устройства является невозможность эффективного и надежного сжигания жид ких коксующих отходов, содержащих ле колетучие и высококипящие компоненты 8 известном устройстве невозможно непрерывное и экономичное огневое обезврежирание жидких коксующих отходов из-за периодического закоксовывания устройства в области сепарационного пространства и сопел вторичного возду ха (предп/1аменной зоны). Закоксогаывание предпламенной зоны при скоростях барботажного агента в поперечном се чении слоя отходов ,0-1,5 м/с обусловлено наличием в первичной топлив но-воздушной смеси крупнодисперсных капель отхода размером более сЗ 200 мкм. Причиной образования крупных капель в известных устройствах является низкоегазосодержание газожидкостного слоя в барботажной ванне (,5 ), при котором пузыри барботажного агента в слое разделены значительными промежутками жидкости. При этом пузыри на поверхности слоя разрушаются при повышенной толщине пленок. Крупиодисперсные капли отхода при соприкосновении с поверхностями сепарационной зоны после испарения легких фракций образуют коксовые наросты. Непрерывно увеличиваясь, коксовые наросты постепенно пер.екрывают поперечное сечение надслоевого пространства барботажной ванны, прекращают доступ отхода в зону обезвреживания, что нарушает работоспособность устройства и требует периодического устранения коксовых наростов. Увеличение размеров сепарационного пространства с целью улучшения се парации крупнодисперсных капель снижает экономичность работы устройства и интенсивность процесса- (удельную производительность газожидкостного слоя). Уменьшение начальной скорости барботажного агента менее Wc 1,01,5 м/с с целью уменьшения доли генерируемых слоем крупнодисперсных капель (d|(200 мкм) и ухудшения транспорта их барботажным агентом в зону горения снижает производительность подачи отходов в зону горения и интенсивность обезвреживания .веществ. дежности и интенсивности процесса обезвреживания отходов. Поставленная цель достигается тем, что устройство для огневого обезвреживания жидких горючих отходов, содержащее корпус с ванной барботажа, барботажную решетку, короб первичного воздуха, сопла дл:ч подачи вторичного воздуха и камеру сгорания, барботажная решетка с долей свободного сечения отверстий 0,02-0,0 снабжена цилиндром с отверстиями в верхней части, доля свободного сечения которых составляет 0,08-0,1, и регулирующим шибером, при этом диаметр цилиндра в 1,5-2,0 раза меньше диаметра ванны, его высота составляет 0,7-0,8 от высоты ванны, а отношение вь1соты перфорированной части цилиндра к его высоте составляет 0,4-0,5. На чертеже изображена конструкция предлагаемого устройства. Устройство содержит ванну 1, снабженную, барботажной решеткой 2 и патрубками 3 и i для подачи в устройство соответственно жидкого отхода и барботажного агента. В барботажной ванне 1 на поверхности решетки 2 размещен цилиндр 5 перфорированный в верхней части отверстиями и сообщаемый с с патрубком k для подачи в устройство барботажного агента (первичного воздуха). Внутри цилиндра 5 установлен регулирующий шибер 6 для распределения первичного воздуха по отверстиям барботера. Устройство содержит сопла 7 для подачи вторичного воздуха и камеру сгорания 8, снабженную отверсти ем 9 для удаления продуктов огневой обработки. Устройство работает следующим образом. Через патрубок 3 в барботажную ванну 1 на поверхность 2 поступает горючий жидкий отход, заполняя кольцевое пространство между стенками ванны 1 и цилиндра 5- Через патрубок в устройство поступает барботажный агент (первичный воздух). При помощи регулирующего шибера 6 общий поток первичного воздуха распределяется по отверстиям барботажной решетки 2 и цилиндра 5- Расход барботажного агента через патрубок k и положение шибера 6 устанавливают таким образом, чтобы часть первичного воздуха, проходящего через отверстия барботажной .решетки 2 в кольцевом сечении ванны 1, имела скорость ,,5 м/с. При этом доля сечения решетки 2, занятая отверстиями, принимается в пределах 0,02-0,03 для обеспечения истечения барботажного агента из отверстий решетки 2 со скоростью м/с. Другая часть первичного воздуха в ванну барботажа 1 поступает через отверстия цилиндра 5 в количестве, обес печивающем скорость общего потока бар ботажного агента на поверхности газожидкостного слоя порядка ,3 1,8 м/с. Приэтом доля сечения ванны 1, занятая отверстиями цилиндра 5, принята в пределах 08-0,1 для обеспечения истечения барботажного агента из отверстий цилиндра 5 со скоростью W g 10-15 м/с. Начальную высоту слоя отходов (небарботируемую ) в ванне 1 поддерживают на уровне HQ 0,06-0,08 м для создания Оптимально го гидродинамического режима гавожидкостного слоя и расположения его уров ня выше верхней части цилиндра 5- floполнительно к этому отношение высоты цилиндра 5 к высоте барботажной ванны 1 принято в пределах Нц/Нз 0,7-0,8 При указанных условиях в нижней части 1 создается барботажный режим, характеризующийся самостоятельным существованием пузырей барботажного агента. В результате прохождения через верхнюю часть образованного газожидкостного слоя части первичного воздуха, поступающейв ванну 1. из отверстий цилиндра 5,, в верхней половине ванны достигается режим структурированной, ячеистой пеньь за счет взаимодействия барботажного слоя с дополнительным -потоком барботажного агента. Для достижения наилучшей структуры пенного слоя отношение высоты перфорированной части цилиндра 5 к его высоте принято в пределах 0,4-0,5. В предлагаемом устройстве среднее газосодержание пенного слоя составляет t 0,6-0,7 MVM-, .что превышает газосодержание газожидкостноТо слоя в известном барботажном устройстве. Для указанного значения I характерна высокая величина поверхности фазового контакта, позволяющая повысить долю отхода,, поступающего в зону горения в виде паров, что увеличивает удельную производительность устройства. Кроме тогр, при наличии в ванне 1 цилиндра 5 в слое имеет место существо981 вание малоподвижной структурированйои, ячеистой пены, для которой свойственно устойчивое существование пузырей барботажного агента, разделенных пленками жидкого отхода толщиной мее 100 мкм. Пена такой структуры является источником генерации большого числа относительно мелких капель (менее 200 мкм.), транспортируемых барботажным агентом в надслоевом пространстве при отсутствии их сепарации, что превышает удельную производительность устройства (интенсивность процесса ). В результате разрушения тонкостен- ных поверхностных пузырей в надслоевую зону к соплам вторичного воздуха 7 поступают мелкодисперсные капли жидкого отхода размером менее 200 мкм, не представляющие опасности с точки зрения коксования устройства. Отход, выносимый из слоя барботажным агентом, в виде паров и капель поступает в камеру сгорания 8 и подвергается огневому обезвреживанию в потоке вторичного воздуха, поступающего через сопла 7. Газообразные продукты огневого обезвреживания отхода из камеры его-, рения 8 удаляются через отверстие 9. Обоснование конструктивных параметров. Оптимальная величина доли свободного сечения барботажной решетки составляет fr, 0,02-0,03- Увеличение этого .отношения выше 0,03 снижает скорость истечения барботажного агента из отверстий решетки, что создает опасность провала части жидкости через отверстия решетки в короб первичного воздуха и снижает надежность : работы устройства. Уменьшение отношения foTB p 0,02 повышает сопротивление -барботажной решетки (увеличиваются энергозатраты) и ухудшает структуру слоя в нижней части ванны . барботажа ввиду струйного истечения газа из отверстий, что ухудшает качество распыливания жидкого отхода и, как следствие, способствует коксованию устройства. Оптимальное отношение диаметра ванны барботажа к диаметру цилиндра составляет Dg/D 1,5-2,0. Увеличение этого отношения выше 2,0 снижает влияние пристеночного эффекта взаимодействия слоя со стенками генерации крупных капель, склонных к коксованию (уменьшается надежность работы устройства). Уменьшение отношения Og/Оц ниже 1,5 сокращает зону барботажа, чтЬ снижает удельную производитеЛьность устройства (интенсивность процесса ). Оптимальное отношение высоты цилиндра к высоте барботажной ванны составляет Нц/Нй :0 ,7-0,8. Увеличение этого отношения выше 0,8 создает опас ност пережога цилиндра, что снижает надежность работы устройства. Уменьшение отношения Нц/Нв ниже 0,7 ухудшает структуру газожидкостного слоя в верчнеи его части и ухудшает качест во распыливания веществ. Оптимальное значение доли свободного сечения цилиндра, перфорированного отверстия, составляет 0,08-0,1. Увеличение этого значения выше 0,1 снижает скорость, истечения барботажного агента из отверстий цилиндра, что создает опасность провала части жидкости через отверстия цилиндра в короб первичного воздуха и снижает надежность работы устройства. ниже 0,08 Уменьшение величины повышает сопротивление цилиндра (увеличиваются энергозатраты) и ухудшает структуру слоя ввиду истечения воздуха из отверстий при повышенных скорос тях, в результате чего в верхней части ванны создается режим турбулизированной пены, характеризуемый интенсив ным брызгоуносом с каплями широкого фракционного состава. Последнее является причиной коксования устройства и нарушением непрерывности процесса обез вреживания отхода. Оптимальное отношение высоты перфо рированной отверстиями части цилиндра к его высоте составляет ,0,5. Увеличение этого отношения выше 0,5 нарушает стабильность слоя и его структуру в сторону барботажного режима, способствует колебанию уровня слоя, в результате чего возникает опасность коксования барботажной ванны вблизи поверхности газожидкостного слоя. Уменьшение отношения ниже 0,4 сокращает расстояния между отверстиями цилиндра (усложняется его изготовление) и создает условия для .образования турбулизированной пены с последующим коксованием устройства. Пример. В устройстве барботаж ногЬ типа производительностью В 40 кг/ч подвергается огневому обезвреживанию отработанное масло с влагосодержанием , вязкостью Blg и теплотой сгорания ккал/кг Диаметр цилиндра ОцО,Об м. Доля свободного сечения барботажной решетки 98 1 /fp 0,025, а доля свободного сечения цилиндра принята f /fg 0,09. Диаметр просверленных отверстий отdoTe 3 мм. Высота барботажной верстии g 0,2 м, авысота цилиндра ванны Н 0,15 м. Высота части цилиндра, перфорированной отверстиями, составляет Н° 0,07 м. Скорость барботажного агента на поверхности решетки принята W О, м/с, при этом скорость первичного воздуха в отверстиях порядка W° 16 м/с. Общий расход первичного воздуха составляет V 39,5 , при этом скорость барботажа на поверхности слоя W-j ,k м/с, а средняя скорость воздуха В отверстиях цилиндра W „ 12,5 м/с. Статическая высота слоя отходов поддерживалась на уровне Н, 0,07 м, при этом сопротивление барботажного устройстйа порядка aPg ItO кг/м.. В ходе исследований установлено, что газосодержание слоя составляет ,б50,68 , а удельная производительность устройства находится в пределах Ь 5000-6000 . В указанных условиях наблюдалось интенсивное и устойчивое сжигание отхода при отсутствии коксования горелочного устройства. При отклонении конструктивных параметров от оптимальных значений происходит нарушение нормальной работы устройства. Предлагаемое устройство позволяет надежно и интенсивно обезвреживать бесфорсуночным способом жидкие коксующиеся отходы при непрерывном протекании процесса. Формула изобретения Устройство для огневого обезвреживания жидких горючих отходов, содержащее корпус с ванной барботажа, барботажную решетку, короб первичного воздухе), сопла для подачи вторичного воздуха и камеру сгорания, отличающееся тем, что, с целью повышения интенсивности и надежности процесса обезвреживания отходов, барботажная решетка с долей свободного сечения отверстий 0,02-0, снабжена цилиндром с отверстиями в верхней части, доля свободного сечения которых составляет 0,08-0,1, и регулирующим шибером, при этом диаметр цилиндра в 1,5-2,0 раза меньше.диаметра ванны, его высота составляет 0,7-0,8 от высоты ванны, а отношение высоты перфо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для огневого обезвреживания жидких отходов | 1980 |

|

SU937894A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1990 |

|

SU1728589A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1983 |

|

SU1113635A1 |

| Устройство для огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU850990A1 |

| Устройство для огневой обработки жидких отходов | 1982 |

|

SU1059353A1 |

| Устройство для огневого обезвреживания жидких отходов | 1990 |

|

SU1717901A1 |

| Устройство для огневого обезвреживания жидких отходов | 1986 |

|

SU1318766A1 |

| Устройство для огневого обезвреживания жидких отходов | 1984 |

|

SU1141268A1 |

| Устройство для огневого обезвреживания жидких отходов | 1980 |

|

SU898214A1 |

Авторы

Даты

1982-12-23—Публикация

1981-08-18—Подача