() УСТРОЙСТВО для ПИТАНИЯ ВАКУУМНОГО АППАРАТА

1

Изобретение относится к отрасли цветной металлургии и может быть использовано для стабильного во времени питания вакуумных аппаратов жидким металлом.

Известно устройство для заливки расплавленного металла в вакуумную камеру, состоящее из стационарноустановленной емкости - питателя, и которой расплавленный металл поступает в вакуумный аппарат через металлопровод с регулирующим расход дросселирующим устройством 1.

Наиболее близким к изобретению является загрузочное устройство, состоящее из стационарно установленной питающей емкости и металлопровода и неполным барометрическим столбом и дросселирующим устройством, регулирующим проток сужением, и тем самым воздействующим на расход металла Z|.

Недостатком устройства является то, что использование стационарно ЖИДКИМ МЕТАЛЛОМ

установленной питающей емкости в качестве миксера при периодической дозаправке металлом, вызывающей колебания уровня, затрудняют процесс выкуумирования.

Цель изобретения - обеспечение строго стабильного во времени расхода поступающего из питающей емкости в вакуумный аппарат жидкого металла.

Указанная цель достигается тем, что устройство для питания вакуумных аппаратов жидким металлом дополнительно содержит измеритель уровня жидкого металла в емкости, импульсный генератор и электропривод металла в емкости, импульсный генератор и электропривод вертикального перемещения емкости, причем выход измерителя уровня соединен со схемой управления электропривода, а скважность генератора импульсов проградуирована в единицах расхода металла.

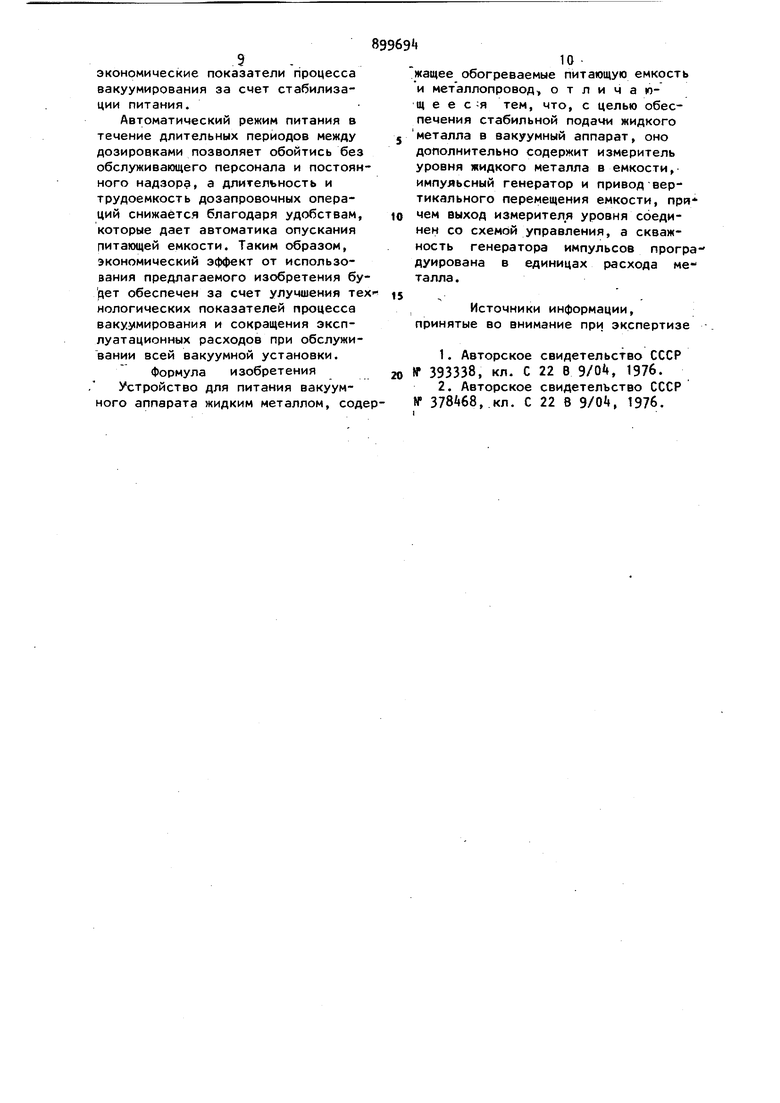

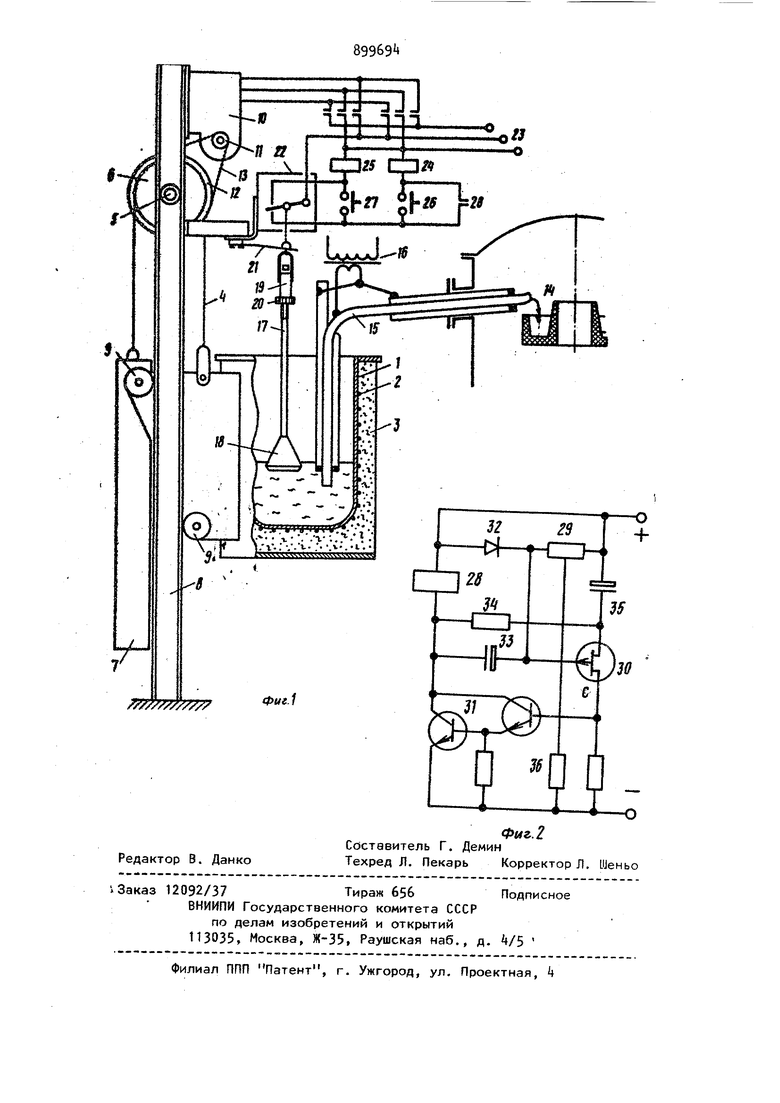

На фиг. 1 изображено предлагаемое устройство с электрическим испол38нительным механизмом и электрически обогревом питающей емкости, общий вид; на фиг. 2 - схема генератора управляющих импульсов. Устройство для дозированного питания вакуумных аппаратов жидким металлом содержит емкость-питатель с обогревающими ее проводниками 2 и теплоизоляцией 3. Емкость подвешена на паре втулочно-роликовых цепей , идущих через закрепленные на валу 5 звездочки 6 к противовесу 7. Движ ние емкости вдоль вертикальных направляющих 8 на не допускающих ее наклонения колесах 9 осуществляется от редуктора исполнительного механизма 10, выходной вал которого связан с валом 5 через охватывающие звездочки 11 и 12 и втулочно роликовую цепь 13. На вакуумном аппарате 1 неподвиж но закреплен питающий его металло- провод 15 с теплоизоляцией, который обогревается пропусканием через него и заполняющий его металл электрическим током, вводимым через охватывающие его конечные части концентрические трубы от понижающего трансформатора 16. При этом разделение обогревающих цепей на две-параллельные ветви позволяет устранить пе репад напряжения между гальванически связанными с металлопроводом питающей емкостью и вакуумным аппаратом. Снабженная резьбой подвесная штанга 17 поплавка 18 при помощи гайки 19 и фиксируемой контр-гайки 20 свободно завешивается на воспринимающей, часть веса поплавка плоско пружине 21, кинематически связанной с микропереключателем 22. питаемая от трехфазной сети 23 электрическая схема исполнительного механизма содержит реверсивный пускатель с электромагнитом Л подымаю щего и электромагнитом 25 опускающего движения при возможности ручного управления кнопками 2б и 27 со ответственно. Контакт 28 является выходным орг ном электронного генератора импульсов, замыкаемым на фиксированное и размыкаемым на регулируемое через скважность время периодически повторяемого цикла. Регулятор скваж ности генератора проградуирован в единицах расхода. Электронный генератор управляющих импульсов, скважность которых может регулироваться в широком диапазоне при помощи высокоомного потенциометра 29, собран в виде несимметричного мультивибратора на полевом транзисторе 30 с р-проводимостью канала и сдвоенных транзисторах 31 п-проводимости, в коллекторную цепь которых включена обмотка реле, нормально разомкнутый контакт 28 которого показан на фиг. 1 . Генератор работает следующим образом. При включении питания (+,-) поле;вой транзистор 30 оказывается открытым и в свою очередь открывает сдвоенные транзисторы 31, коллекторный ток которых .приводит реле в притянутое состояние (выдача управляющего импульса на поднимание питающей емкости). Часть коллекторного тока, протекая через диод 32, быстро заряжает конденсатор 33, через который осуи.юствляется положительная обратная связь на затвор полевого транзистора 30, обеспечивая ключевой режим спаренных транзисторов 31. При этом потенциал на их коллекторах близок к минусу, и через резистор 3 протекает ток, совместно с током истока полевого транзистора 30 заряжающий кондеусатор 35- С обусловленной этим конденсатором задержкой исток полевого транзистора 30 становится все более отрицательным по отношению к затвору вплоть до возникновения второго релаксационного процесса, при котором все транзисторы закрываются. Перепад напряжения на обмотке реле исчвзает, отрицательный полюс конденсатора 33 оказывается на полном положительном потенциале источника питания, а положительный полюс и вместе с ним затвор полевого транзистора 30 - на потенциале, приблизительно вдвое большем; Ввиду весьма высоких входных сопротивлений запертых диода 32, полевого транзистора 30 и пренебрежимых утечек,танталового конденсатора 33 это состояние , соответствующее паузе исполнительного механизма , может долго сохраняться , а следовательно , и его длительность может регулироваться до больших значений при помощи разряжающих переменных сопротивлений. Диапазон регулирования расширяется, если одновременно менять значение разряжающего v сопротивления и возникающего на нем перепада напряжения. Длительность рабочего импульса, в течение которого реле возбуждено и его контакт 28 замкнут, определяется конденсаторами 33 и 35, резистором 3 и выходным сопротивлением коллекторной цепи транзисторов 31, к которому для ограничения тока может быть добавлен резистор (не показан). Длительность выбирается в зависимости от передаточного числа и инерцион ности исполнительного механизма, нап ример в интервале от 0,1 до 1 с. Продолжительность паузы определяется емкостью конденсатора 33 и сопротивлениями комбинации потенциометра 29 с резистором 36. Она выбирается в зависимости от предполагаемых расходов установки, например на диапазон от 5 с до 5 мин. Устройство работает следующим образом. В обогреваемую емкость-питатель 1 загружается вакуумируемый металл и нагревается до жидкотекучего состояния. Питающая емкость поднимается на полной скорости привода нажиманием кнопки 26 ручного управления, которая приводит в действие электричес кий двигатель исполнительного механизма 10. Через систему передачи, состоящую из звездочек-11 и 12, цепи 13, вала 5, звездочек 6 и несущих це пей , приводится в движение питающая емкость 1 , перемещающаяся на KO-I лесах 9 вдоль направляющих 8, и опускается противовес 7. Кнопку подъема отпускают после незначительного погружения под зеркало жидкого металла в емкости нижнего конца металлопровода 15, заранее залитого пробкой из одинакового металла с уплотнением смолой для обеспечения герметичности вакуумного аппарата. В этом положении емкость оставляют до расплавления пробки теплом окружающего металла, которое сопровождается всасыванием в разогретый металлопровод барометрического столба жидкого металла, почти доходящего до порогового места. После включения генератора импуль сов с соответствующей требуемому расходу настройкой скважности емкость поднимается малыми скачками (например порядка Ч мм) при периодически повторяемых коротковременных (например длительности порядка 0,3с) замыканиях контакта 28, развивая та КИМ образом небольшую по отношению ;. к скорости при управлении от руки или сигнализатором уровня, на стабильную и поддающуюся настройке в шиг роких пределах среднюю скорость подъема. Такая настройка может вестись и дистанционно. При этом разность по высоте между зеркалом расплавленного металла в емкости и пороговым местом металло п провода становится сперва разной бап рометрическому столбу( металл достигает порога) , а потом меньше барометрического столба, пока перетекающий через порог в вакуумный аппарат металл на начинает расходоваться в кол1Тчестве, вызывающем падение его зеркала в питающей емкости по отношению к этой емкости с той не скоростью, с которой ведется подъем емкости по отношению к неподвижному металлопроводу. Длительность этог го переходного процесса при запуске стабилизированного режима незначительна, поскольку поднимающаяся питающая емкость быстро преодолевает небольшую высоту, соответствующую гидродинамическому перепаду в металлопроводе при заданном расходе. В установившемся режиме этот перапад, а тем самым и эффект засорения металлопровода (маловероятного ввиду большого сечения) не оказывает влияния на расход перетекающего в вакуумный аппарат металла. В установившемся режиме стабилизированного расхода сохраняется постоянная разность по высоте между зеркалом металла в движущейся питающей емкости и порогом металлопровода, вследствие чего расход становится строго пропорциональным произведению площади зеркала на разность подъема питающей емкости. Независимая от степени заполнения емкости площадь зеркала обеспечивается цилиндрической или призматической формой ее боковых стенок. Режим стабилизированного питания нарушается существенно при.дозаправке питающей емкости вбрасываемым в компактном виде или вливаемым металлом, вызывающим подъем уровня металла в самой емкости, или если ем-, кость остается неподвижной по отно-:шению к неподвижному металлопроводу, но сигнализатор уровня парирует быстрым опусканием емкости такой выброс абсолютного уровня жидкого металла в пределах максимально допустимого расхода, располагаемого путем соответствующей настройки длины подвеса поплавка (штанга 17, гайка 19, контргайка 20) близко над заданным расходом или, для всего диапазона задаваемых расходов, над наибольшим из охватываемых задатчиком значений стабилизированных расходов.

Благодаря сигнализатору уровня возможен и другой, грубый, в основном аварийный режим автоматического поднимания емкости с малой средней скоростью, при котором импульсный генератор отсутствует, а цепь кнопки 2б поднимания постоянно замкнута. При этом исполнительный механизм управляется только поплавком в режиме автоколебаний, поднимая и опуская емкость на малое расстояние с частотой колебаний, обеспечивающей при :. инерционности потока металла в металлопроводе практически постоянный расход, величина которого подается регулированию при помощи подстроечных звеньев поплавка ( и 20).

Свободное подвешивание поплавка и покатая коническая форма его верхней части предусмотрены для обезвреживания возмуи4ающих. воздействий вбрасываемых при заправке в его близости кусков нерасплавленного металла или восстанавливающего металл зеркала порошка. Временно посторонившись, поплавок возвращается на свое место в зеркале уже расплавленного металла благодаря воспринимающей части его веса пружине 21, позволяющей ему и на плаву действовать как маятник.

Гидравлический вариант исполнительного механизма устройства в принципе значительно проще. При непосредственном воздействии на питающую емкость исполнительного механизма прямого хода с цилиндром и длинным шт-оком можно обойтись без противовеса 7 и связывающих цепей А. 8 то время как медленное поднимание емкости ведется нагнетанием малого потока рабочей жидкости в несущий вес питающей емкости цилиндра одностороннего действия, опускание производится без прерывания этого малого потока путем сбрасывания стоящей под

давлением жидкости из цилиндра в резервуар большим потоком через опрделяющий скорость опускания дроссел и вентиль, открываемый или закрываемый сигнализатором уровня, когда абсолютный уровень достигает максимальное, определяющее максимально допустимый расход значение, или, соответственно, находится ниже этого предела. Пропорциональный скорости подъема емкости, малый поток рабочей жидкости регулируется в импульсном режиме дросселем, определяющим его расход и заменяющим контакт 28 импульсного генератора электромагнитным вентилем, управляющим импульсным гидраешическим режимом стабилизированного питания с сохранением присущих электронному генератору импульсов широкого диапазона настроек расхода по шкале и доступности дистанционного управления .

Возможен и простой но уже не

грубый режим с автоколебаниями, при котором соответствующей установкой дросселей импульсно не прерываемый малый поток поднимания регулируется на приблизительно вдвое меньший расход, чем поток, опускания и автоколебания ведутся с приблизительно одинаковыми скоростями поднимания и опускания емкости. В этом случае необходим открываемый дозаправкой накопительной емкости байпасе к дроселю опускания, обеспечивающий полноценную ликвидацию выбросов питающего потока.

Ввиду отсутствия быстро движущихся механических мастей при таком режиме износ незначительный.

Отсутствие внешних движущихся частей является также преимуществом барботирующего сигнализатора уровня с настраиваемым по давлению в барботирующей трубе пневмоэлектрическим микропереключателем 22 у электрического, или пневмогидравлическим вентилем у гидравлического варианта установки.В качестве барботирующего газа целесообразно использовать защитный газ для расплавленного в питающей емкости металла.

Использование предполагаемого устройства для дозированного питания вакуумных аппаратов жидким металом значительно повы1мает техникеэкономические показатели процесса вакуумирования за счет стабилизации питания.

Автоматический режим питания в течение длительных периодов между дозировками позволяет обойтись без обслуживающего персонала и постоянного надзора, а длительность и трудоемкость дозапровочных операций снижается благодаря удобствам, которые дает автоматика опускания питающей емкости. Таким образом, экономический эффект от использования предлагаемого изобретения бурет обеспечен за счет улучшения технологических показателей процесса вакуумирования и сокращения эксплуатационных расходов при обслуживании всей вакуумной установки. Формула изобретения

Устройство для питания вакуумного аппарата жидким металлом, содежащее обогреваемые питающую емкость и металлопровод отличающ е е с ;я тем, что, с целью обеспечения стабильной подачи жидкого металла в вакуумный аппарат, оно дополнительно содержит измеритель уровня жидкого металла в емкости, импульсный генератор и привод вертикального перемещения емкости, при чем выход измерителя уровня соединен со схемой управления, а скважность генератора импульсов проградуирована в единицах расхода металла .

Ч.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР tr 393338, кл. С 22 В 9/Oi, 1976.

2.Авторское свидетельство СССР № 378А68, кл. С 22 В 9/0, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТОМ | 2007 |

|

RU2349978C2 |

| СПОСОБ УПРАВЛЕНИЯ МАГНИТНОЙ ИНДУКЦИЕЙ ПРИ ПРЕОБРАЗОВАНИИ ПИТАЮЩИХ НАПРЯЖЕНИЙ | 1998 |

|

RU2134013C1 |

| СЕКЦИОННЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ КАПРОЛАКТАМА | 1968 |

|

SU220953A1 |

| Емкостный сигнализатор уровня | 1983 |

|

SU1114890A1 |

| ПУСКОРЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ГАЗОРАЗРЯДНЫХ ЛАМП | 2001 |

|

RU2215382C2 |

| Устройство для дозирования расплавленного металла | 1989 |

|

SU1616777A2 |

| Устройство для вакуумирования жидкого металла | 1981 |

|

SU981388A1 |

| КОРРЕКТОР КОЭФФИЦИЕНТА МОЩНОСТИ | 2011 |

|

RU2473109C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ МАГНИТНОЙ ИНДУКЦИЕЙ ПРИ ПРЕОБРАЗОВАНИИ НАПРЯЖЕНИЯ ПИТАНИЯ | 1998 |

|

RU2134012C1 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО УПРАВЛЕНИЯ | 1997 |

|

RU2124802C1 |

Авторы

Даты

1982-01-23—Публикация

1980-01-08—Подача