Изобретение относится к автоматическому дозЕ фованиа жидкого металла электромагнитными насосами и является дополнительным к основному авт ев

Kfe 1292912.

Цель изобретения - поиышение точности дозирования.

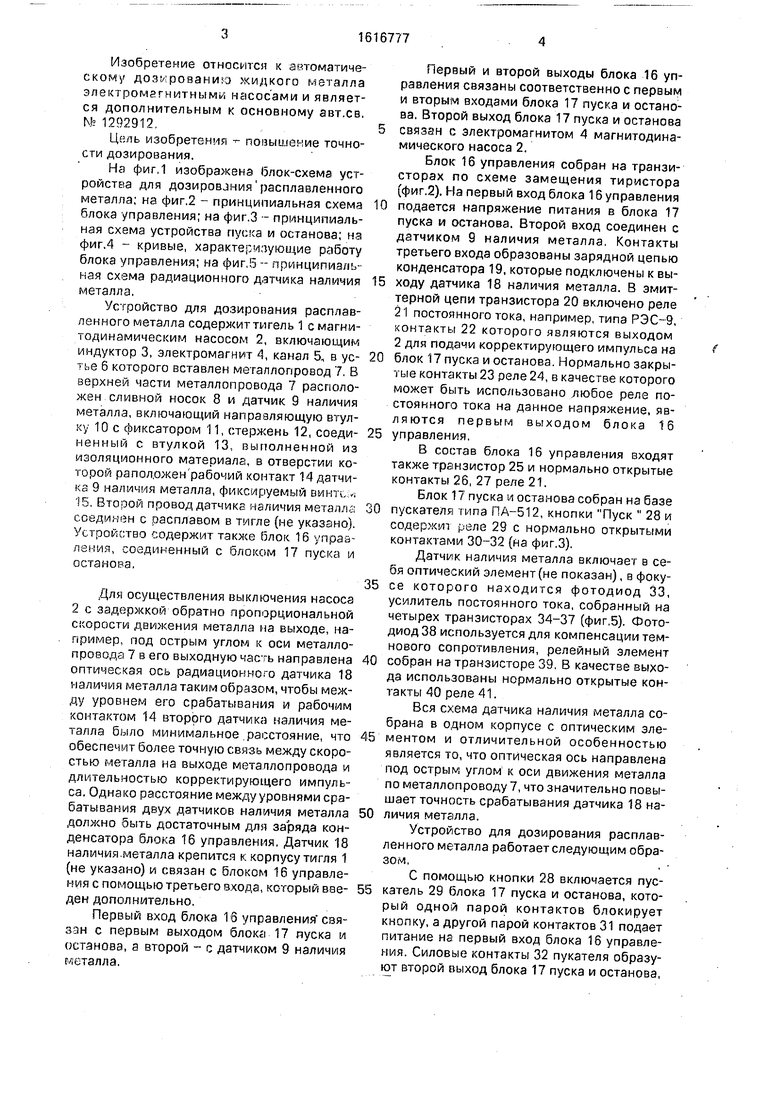

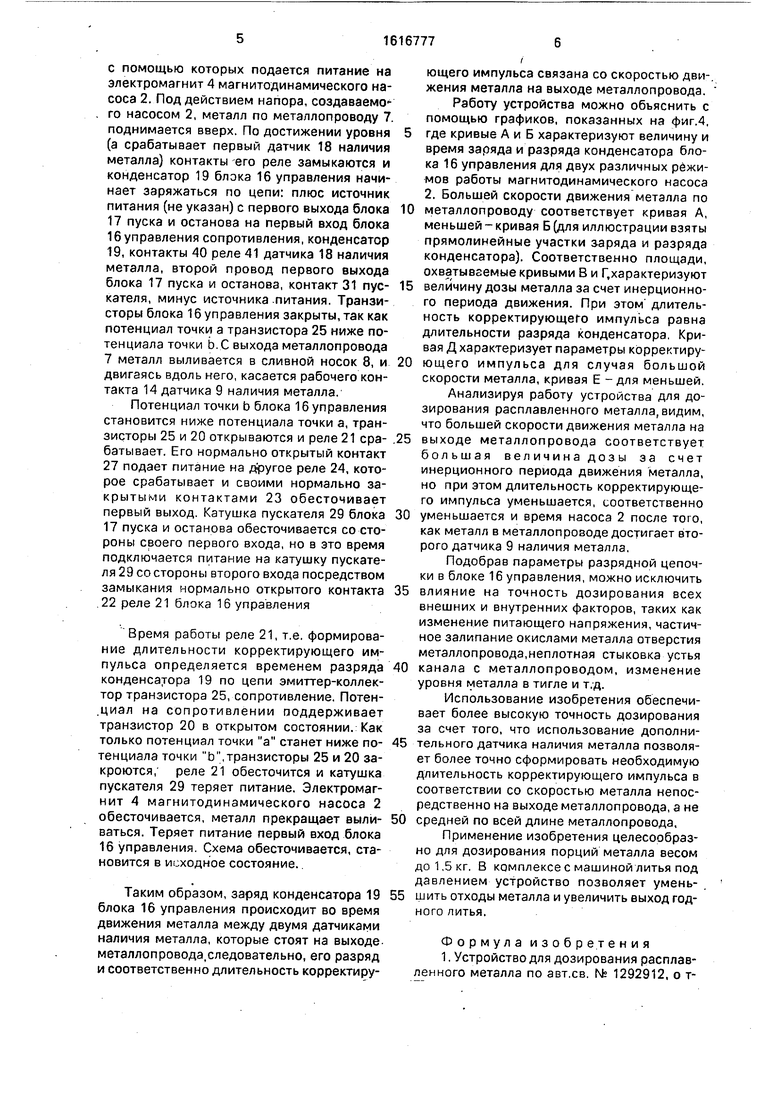

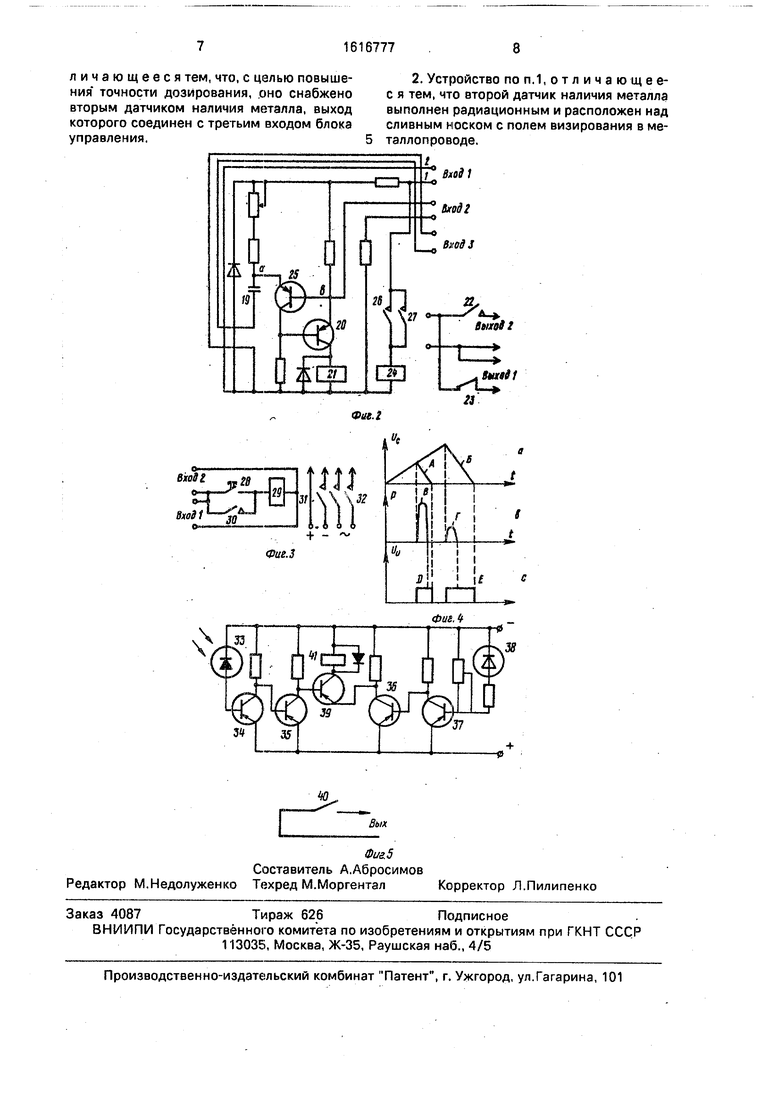

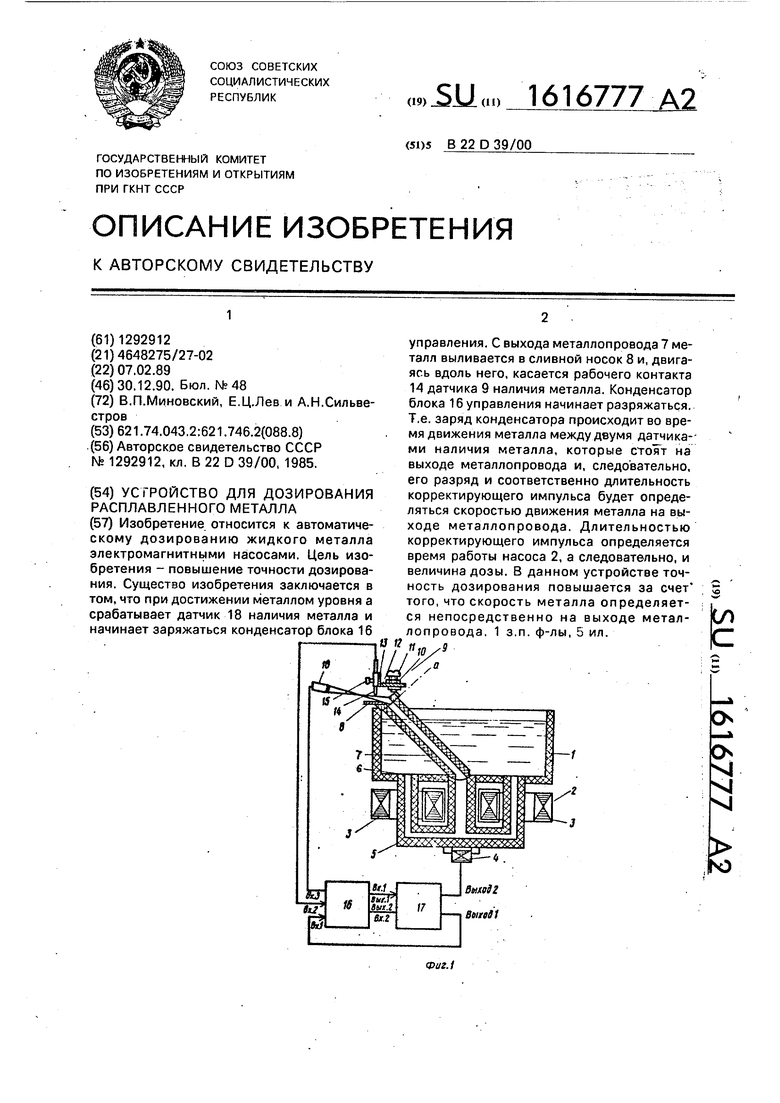

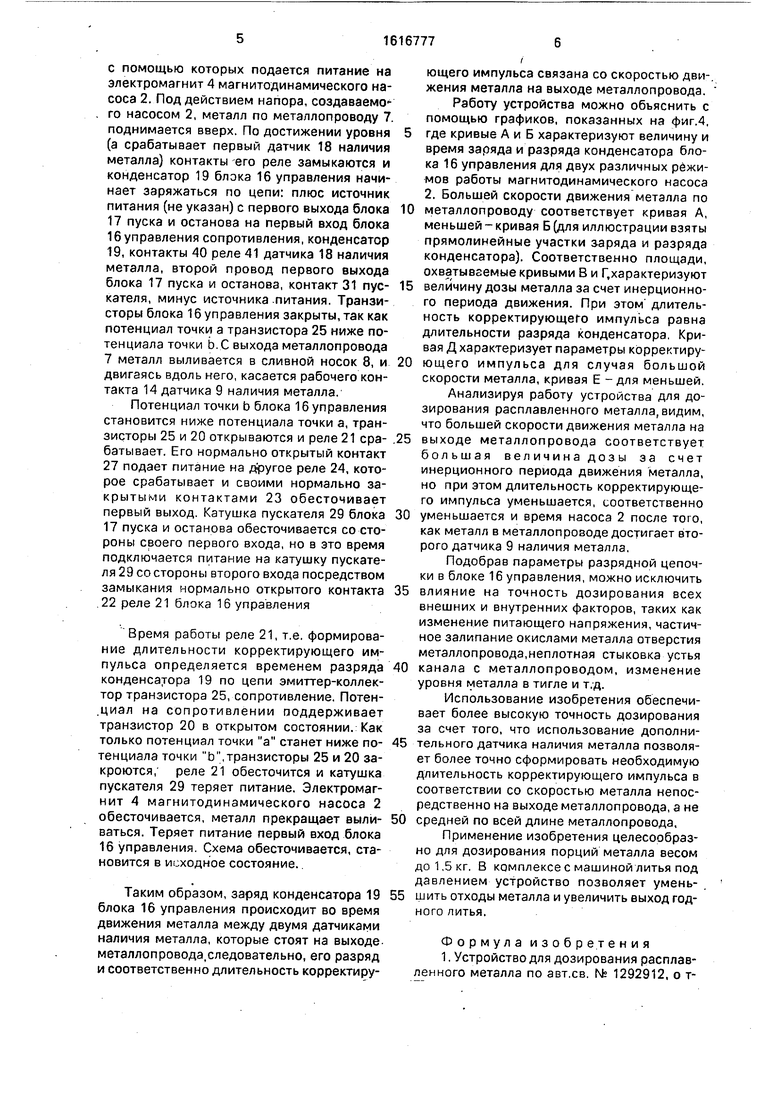

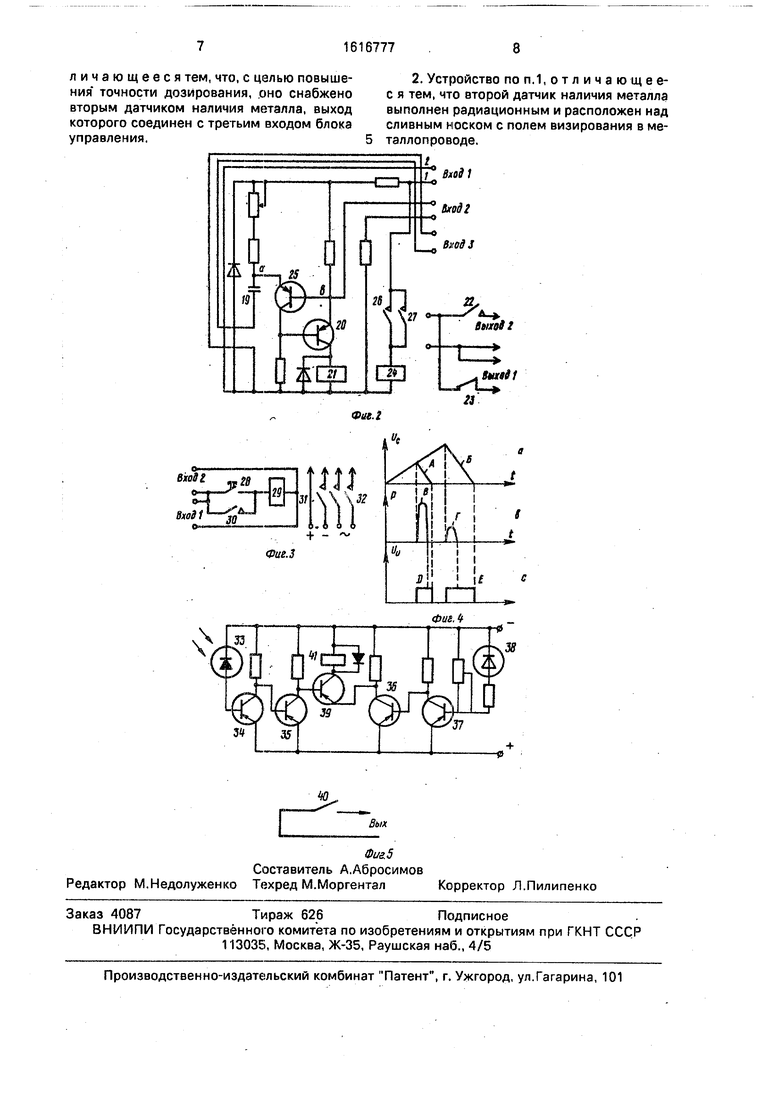

На фиг,1 изображена (элок-схема устройства для дозирования расплавленного металла; на фиг.2 - принципиальная схема блока управления; на ф.иг,3 - принципиальная схема устройства пуска и останова; из фиг.4 - кривые, характеризующие работу блока управления; на фиг.5 - принципиальная схема радиационного датчика наличия металла.

Устройство для дозирования расплавленного металла содержит тигель 1 смагни- тодинамическим насосом 2, включающим индуктор 3, электромагнит , канал 5, в устье 6 которого вставлен металлопровод 7. В верхней части металлопровода 7 расположен сливной носок 8 и датчик 9 наличия металла, включающий направляющую втулку 10 с фиксатором 11, стержень 12, соединенный с втулкой 13, выполненной из изоляционного материала, в отверстии которой раподожен рабочий контакт 14 датчика 9 наличия металла, фиксируемый вмити;.; 15. Второй провод датчика наличия металла соединен с расплавом в тигле (не указано). Устройство содержит также блок 16 упраа- ления, соединенный с блоком 17 пуска и останова.

Для осуществления выключения насоса 2 с задержкой обратно пропорциональной скорости движения металла на выходе, например, под острым углом к оси металлопровода 7 в его выходную часть направлена оптическая ось радиационного датчика 18 наличия металла таким образом, чтобы между уровнем его срабатывания и рабочим контактом 14 второго датчика наличия металла было минимальное .расстояние, что обеспечит более точную связь между скоростью металла на выходе металлопровода и длительностью корректирующего импульса. Однако расстояние между уровнями срабатывания двух датчиков наличия металла должно быть достаточным для заряда конденсатора блока 16 управления. Датчик 18 наличия.металла крепится к корпусу тигля 1 (не указано) и связан с блоком 16 управления с помощью третьего входа, который введен дополнительно.

Первый вход блока 16 управления связан с первым выходом блока 17 пуска и останова, а второй - с датчиком 9 наличия металла.

Первый и второй выходы блока 16 управления связаны соответственно с первым и вторым входами блока 17 пуска и останова. Второй выход блока 17 пуска и останова 5 связан с электромагнитом 4 магнитодина- мического насоса 2.

Блок 16 управления собран на транзисторах по схеме замещения тиристора 1ФИГ.2), На первый вход блока 16 управления 10 подается напряжение питания в блока 17 пуска и останова. Второй вход соединен с датчиком 9 наличия металла. Контакты третьего входа образованы зарядной цепью конденсатора 19, которые подключены к вы- 15 ходу датчика 18 наличия металла. В эмит- терной цепи транзистора 20 включено реле 21 постоянного тока, например, типа РЭС-9 контакты 22 которого являются выходом 2 для подачи корректирующего импульса на 20 блок 17 пуска и останова. Нормально закрытые контакты 23 реле 24, в качестве которого может быть использовано яюбое реле постоянного тока на данное напряжение, являются первым выходом блока 16 25 управления.

В состав блока 16 управления входят также транзистор 25 и нормально открытые контакты 26, 27 реле 21.

Блок 17 пуска и останова собран на базе JO пускателя типа ПА-512, кнопки Пуск 28 и содержит реле 29 с нормально открытыми контактами 30-32 (на фиг.З).

Датчик наличия металла включает в себя оптический элемент (не показан), в фоку- 35 се которого находится фотодиод 33, усилитель постоянного тока, собранный на четырех транзисторах 34-37 (фиг.5). Фотодиод 38 используется для компенсации тем- нового сопротивления, релейный элемент 40 собран на транзисторе 39. В качестве выхода использованы нормально открытые контакты 40 реле 41.

Вся схема датчика наличия металла собрана в одном корпусе с оптическим зле- 5 ментом и отличительной особенностью является то, что оптическая ось направлена под острым углом к оси движения металла пометаллопроводу 7, что значительно повышает точность срабатывания датчика 18 на- 0 личия металла.

Устройство для дозирования расплавленного металла работает следующим образом.

С помощью кнопки 28 включается пус- 5 катель 29 блока 17 пуска и останова, который одной парой контактов блокирует кнопку, а другой парой контактов 31 подает питание на первый вход блока 16 управления. Силовые контакты 32 пукателя образуют второй выход блока 17 пуска и останова

С помощью которых подается питание на электромагнит 4 магнитодинамического насоса 2. Под действием напора, создаваемо го насосом 2, металл по металлопроводу 7 поднимается вверх. По достижении уровня (а срабатывает первый датчик 18 наличия металла) контакты его реле замыкаются и конденсатор 19 блока 16 управления начинает заряжаться по цепи: плюс источник питания (не указан) с первого выхода блока 17 пуска и останова на первый вход блока

16управления сопротивления, конденсатор 19, контакты 40 реле 41 датчика 18 наличия металла, второй провод первого выхода блока 17 пуска и останова, контакт 31 пускателя, минус источника питания. Транзисторы блока 16 управления закрыты, так как потенциал точки а транзистора 25 ниже потенциала точки Ь.С выхода металлопровода 7 металл выливается в сливной носок 8, и двигаясь вдоль него, касается рабочего контакта 14 датчика 9 наличия металла.

Потенциал точки b блока 16 управления становится ниже потенциала точки а, транзисторы 25 и 20 открываются и реле 21 срабатывает. Его нормально открытый контакт 27 подает питание на другое реле 24, которое срабатывает и своими нормально закрытыми контактами 23 обесточивает первый выход. Катушка пускателя 29 блока

17пуска и останова обесточивается со стооны своего первого входа, но в это время одключается питание на катушку пускатея 29 со стороны второго входа посредством амыкания нормально открытого контакта

2 реле 21 блока 16 управления

Время работы реле 21, т.е. формирование длительности корректирующего импульса определяется временем разряда конденсатора 19 по цепи эмиттер-коллектор транзистора 25,сопротивление. Потен- .циал на сопротивлении поддерживает транзистор 20 в открытом состоянии.: Как только потенциал точки а станет ниже потенциала точки Ь,транзисторы 25 и 20 закроются, реле 21 обесточится и катушка пускателя 29 теряет питание. Электромагнит 4 магнитодинамического насоса 2 обесточивается, металл прекращает выливаться. Теряет питание первый вход блока 16 управления. Схема обесточивается, становится в исходное состояние.

Таким образом, заряд конденсатора 19 блока 16 управления происходит во время движения металла между двумя датчиками наличия металла, которые стоят на выходе. металлопровода,следовательно, его разряд и соответственно длительность корректиру

ющего импульса связана со скоростью дви-. жения металла на выходе металлопровода. Работу устройства можно обьяснить с помощью графиков, показанных на фиг.4, 5 где кривые А и Б характеризуют величину и время заряда и разряда конденсатора блока 16 управления для двух различных рбжи- мов работы магнитодинамического насоса 2. Большей скорости движения металла по 10 металлопроводу соответствует кривая А, меньшей-кривая Б (для иллюстрации взяты прямолинейные участки заряда и разряда конденсатора). Соответственно площади, охватываемые кривыми В и Г.характеризуют 15 величину дозы металла за счет инерционного периода движения. При этом длительность корректирующего импульса равна длительности разряда конденсатора. Кривая Д характеризует параметры корректиру- 20 ющего импульса для случая большой скорости металла, кривая Е -для меньшей. Анализируя работу устройства для дозирования расплавленного металла, видим, что большей скорости движения металла на 25 выходе металлопровода соответствует большая величина дозы за счет инерционного периода движения металла, но при этом длительность корректирующего импульса уменьшается, соответственно 30 уменьшается и время насоса 2 после того, как металл в металлопроводе достигает второго датчика 9 наличия металла.

Подобрав параметры разрядной цепочки в блоке 16 управления, можно исключить 35 влияние на точность дозирования всех внешних и внутренних факторов, таких как изменение питающего напряжения, частичное залипание окислами металла отверстия металлопровода,неплотная стыковка устья 0 канала с металлопроводом, изменение уровня металла в тигле и т.-д.

Использование изобретения обеспечивает более высокую точность дозирования за счет того, что использование дополни- 5 тельного датчика наличия металла позволяет более точно сформировать необходимую длительность корректирующего импульса в соответствии со скоростью металла непосредственно на выходе металлопровода, а не 0 средней по всей длине металлопровода.

Применение изобретения целесообразно для дозирования порций металла весом до 1.5 кг. В комплексе с машиной литья под давлением устройство позволяет умень- 5 щить отходы металла и увеличить выход годного литья.

Формула изобретения 1. Устройство для дозирования расплав- ленного металла по авт.св. Nk 1292912, о тличающееся тем, что, с целью повышения точности дозирования, .оно снабжено вторым датчиком наличия металла, выход которого соединен с третьим входом блока управления.

2. Устройство по п.1,отличаю щеес я тем, что второй датчик наличия металла

выполнен радиационным и расположен над

сливным носком с полем визирования в металлопроводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования расплавленного металла | 1985 |

|

SU1292912A1 |

| Устройство для дозирования расплавленного металла | 1983 |

|

SU1154039A1 |

| Устройство для управления процессом дозирования жидких металлов | 1981 |

|

SU1026955A2 |

| Электропривод переменного тока | 1987 |

|

SU1434531A1 |

| Устройство для защиты трехфазного асинхронного электродвигателя от анормальных режимов работы В.Г.Вохмянина | 1989 |

|

SU1764118A1 |

| Устройство для управления насосной установкой | 1981 |

|

SU966211A2 |

| Устройство для защиты электродвигателя от превышения температуры | 1978 |

|

SU868912A1 |

| Устройство для дозирования жидкого металла | 1988 |

|

SU1560392A1 |

| Устройство для дистанционного управления раздаточной тележкой | 1988 |

|

SU1667015A1 |

| Устройство для дозирования жидкого металла | 1987 |

|

SU1435394A1 |

Изобретение относится к автоматическому дозированию жидкого металла электромагнитными насосами. Цель изобретения - повышение точности дозирования. Существо изобретения заключается в том, что при достижении металлом уровня а срабатывает датчик 18 наличия металла и начинает заряжаться конденсатор блока 16 управления. С выхода металлопровода 7 металл выливается в сливной носок 8 и, двигаясь вдоль него, касается рабочего контакта 14 датчика 9 наличия металла. Конденсатор блока 16 управления начинает разряжаться. Таким образом заряд конденсатора происходит во время движения металла между двумя датчиками наличия металла, которые стоят на выходе металлопровода и, следовательно, его разряд и соответственно длительность корректирующего импульса будет определяться скоростью движения металла на выходе металлопровода. Длительностью корректирующего импульса определяется время работы насоса 2, а следовательно, и величина дозы. В данном устройстве точность дозирования повышается за счет того, что скорость металла определяется непосредственно на выходе металлопровода. 1 з.п.ф-лы, 5 ил.

| Устройство для дозирования расплавленного металла | 1985 |

|

SU1292912A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-07—Подача