(54) БУРОВОЕ ДОЛОТО

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПНОЕ ДОЛОТО МНОГОКРАТНОГО ДЕЙСТВИЯ | 1961 |

|

SU148769A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1999 |

|

RU2166057C2 |

| Устройство для стопорения вала турбобура | 1980 |

|

SU949153A1 |

| Устройство для стабилизации забойных двигателей в скважине | 1989 |

|

SU1740602A1 |

| Шарошечное долото | 1991 |

|

SU1819319A3 |

| Буровое долото | 1980 |

|

SU945348A1 |

| Стабилизирующее двухъярусное долото режуще-скалывающего типа | 2018 |

|

RU2695726C1 |

| Буровое долото | 1987 |

|

SU1507947A1 |

| Демпфер | 1980 |

|

SU911066A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ С ОТБОРОМ КЕРНА | 2024 |

|

RU2832393C1 |

1

Изобретение относится к горной промышленности, а именно к устройствам для бурения скважин с периодически заменяемыми (по мере.износа) режущими частями.

Известны буровые наконечники (долота) для проходки скважин в породах различных категорий крепости, но все они требуют периодической остановки бурения для своей замены (вследствие износа или поломки), что всегда связано со значительными затратами рабочего времени, в особенности на разборку става и спуско-подъемные операции 1.

Известно буровое долото для проходки скважин с заменяемыми на забое режущими частями, включающее корпус, режущий элемент в виде шарошки на горизонтальной оси с двумя проточками, в которых размещаются лапы корпуса, храповой механизм, подпружиненный поршень и шток, приводимые в действие давлением нагнетаемой жидкости 2.

Однако конструкция режущего элемента (щарошка) в известном долоте требует повышенных величин осевой нагрузки, а повороты режущего элемента и замена резцов не всегда связаны с их износом и могут происходить при всяком повышении давления жидкости. Кроме того, долото имеет недостаточно надежную передачу крутящего момента и осевой нагрузки на режущий

элемент и низкую надежность храпового механизма, использующего для поворота режущего элемента штыри на наружной поверхности шарошки.

Цель изобретения - повышение эффективности буровых работ за счет увеличения износостойкости инструмента и резкого сокращения спуско-подъемных операций.

Долото состоит из корпуса с хвостовиком и головками, режущего устройства (в виде парных радиально расположенных перьев),

15 механизмов его перемещения, поворота и фиксации. Передача усилии производится через вырезы по форме перьев на нижней части корпуса, промывочная жидкость поступает через специальные каналы в кор20пусе.

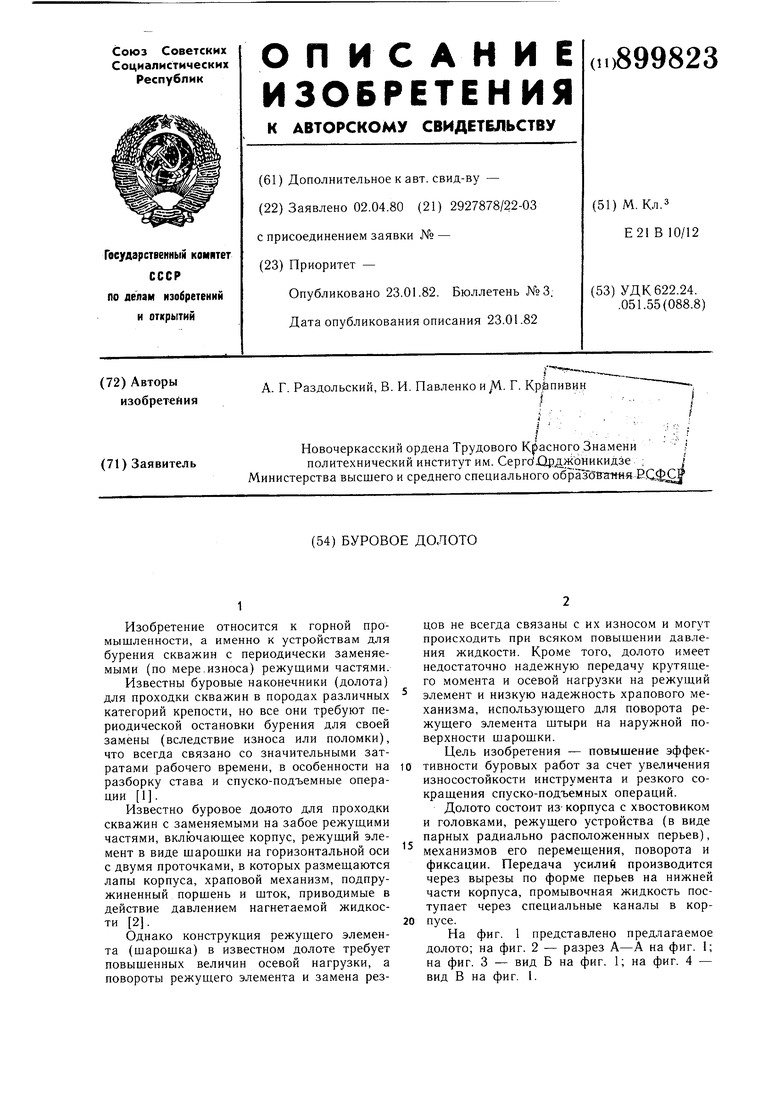

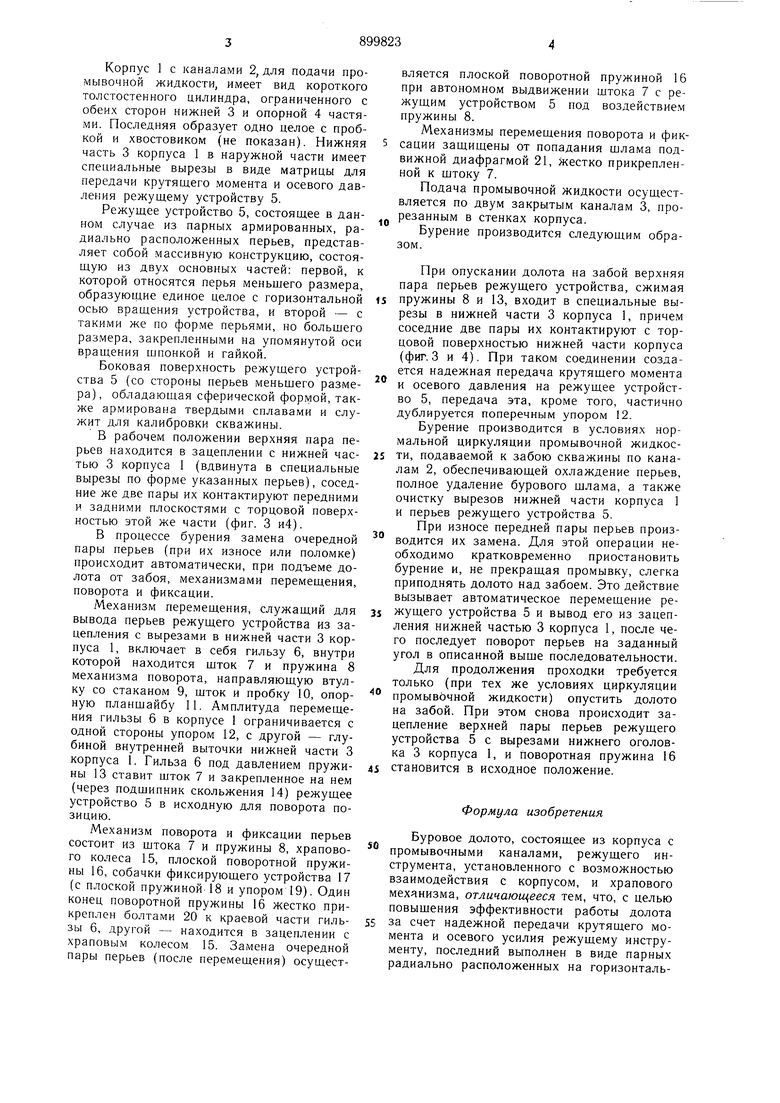

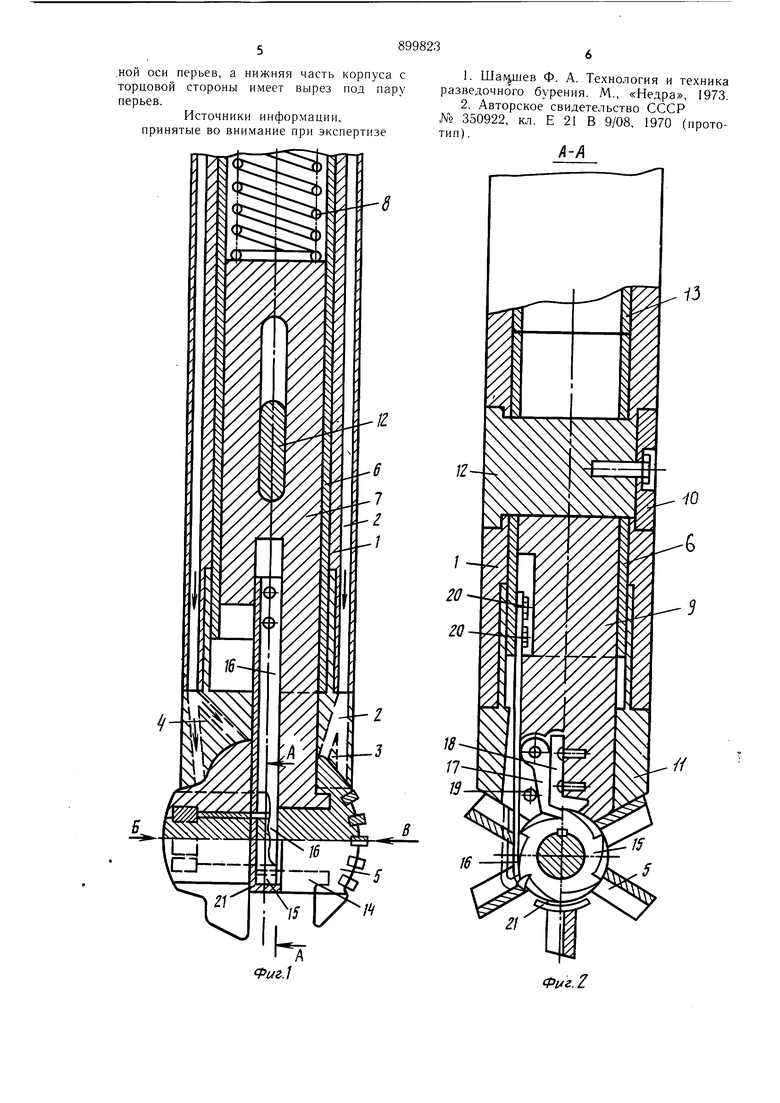

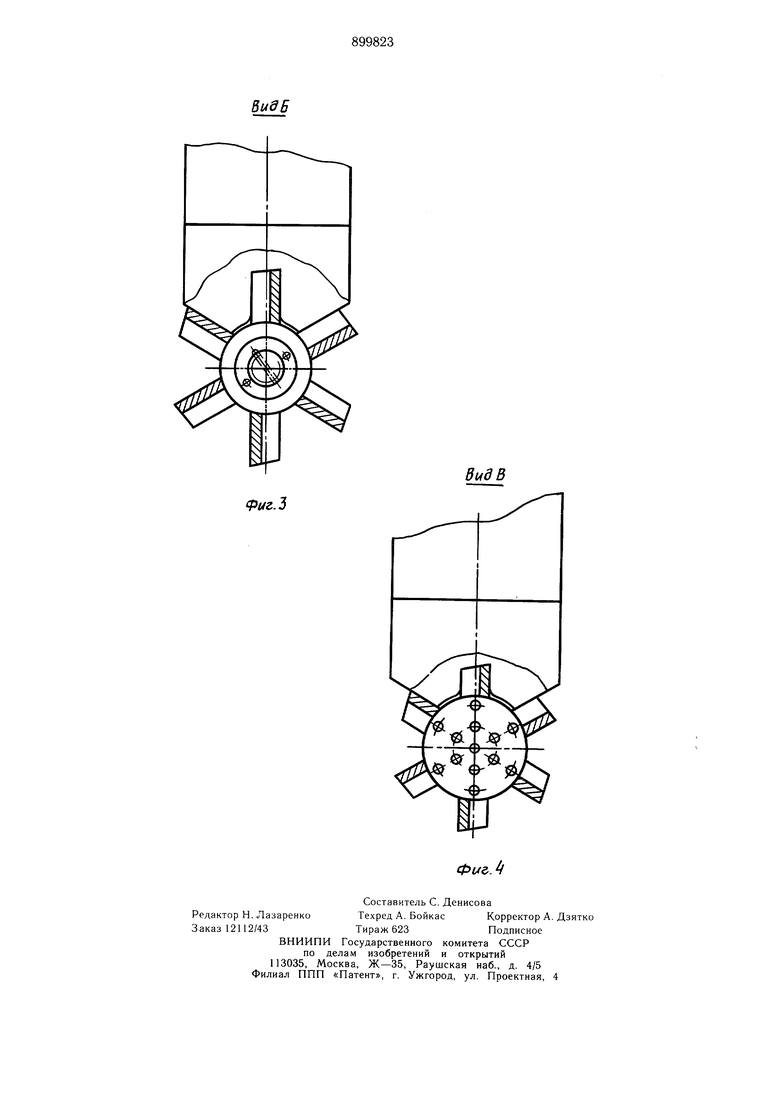

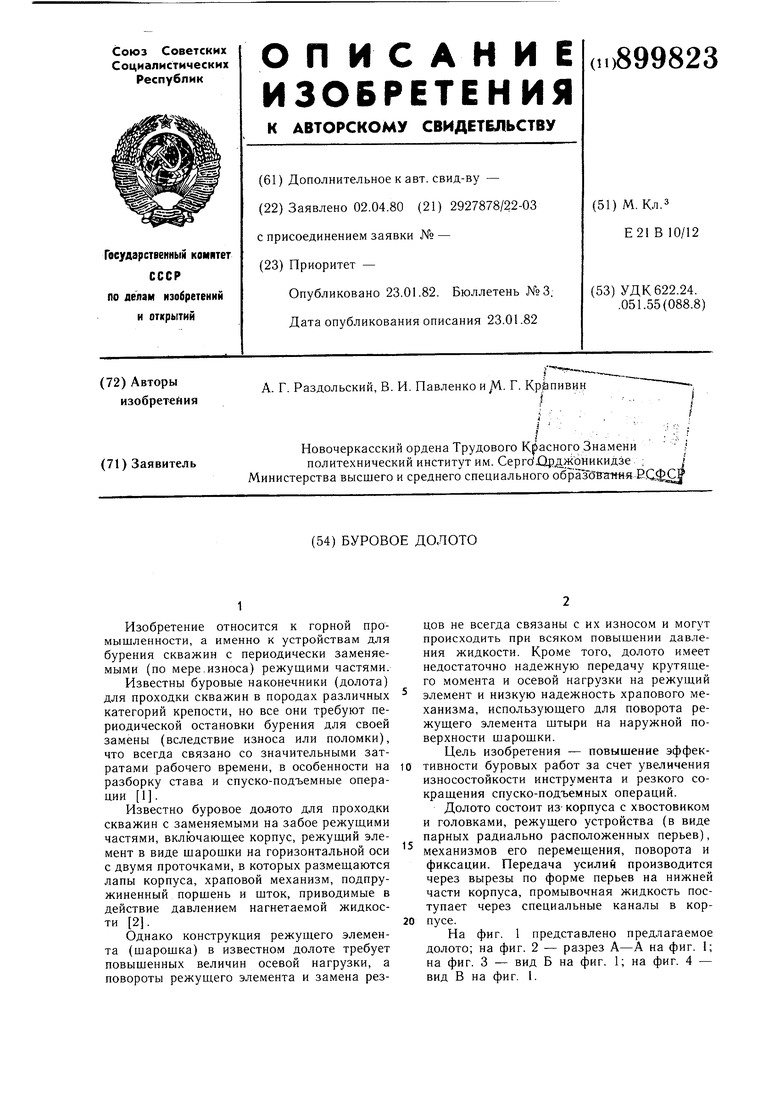

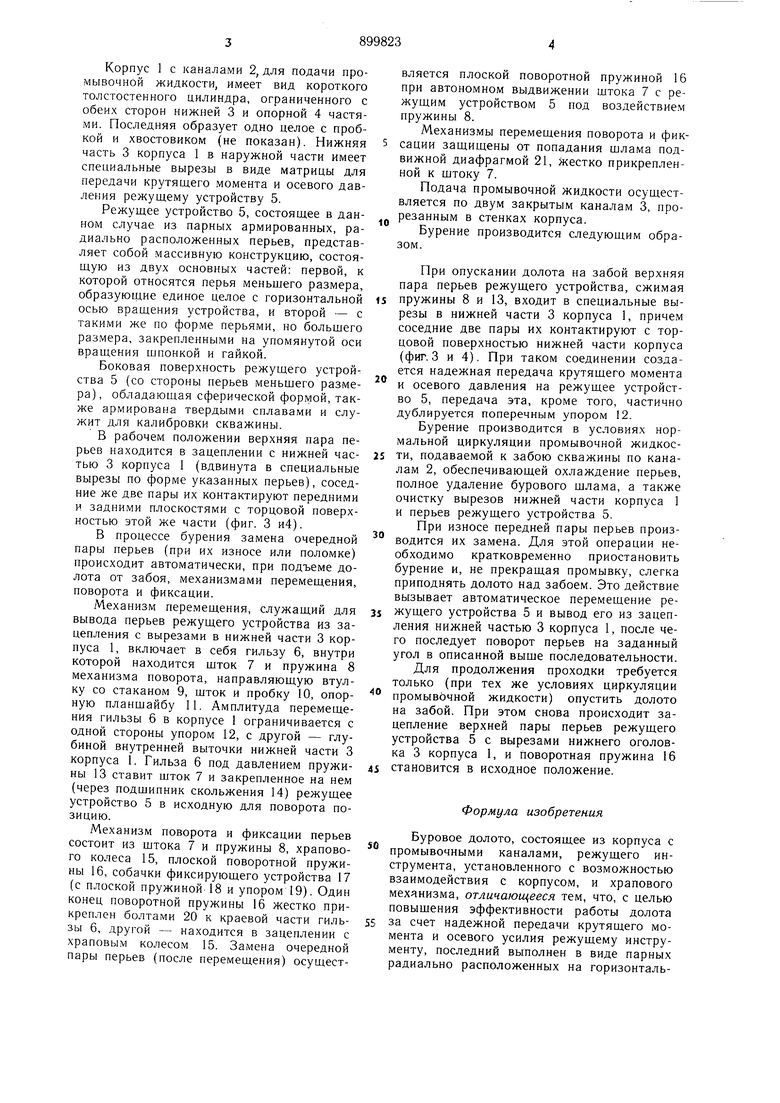

На фиг. 1 представлено предлагаемое долото; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1.

Корпус 1 с каналами 2, для подачи промывочной жидкости, имеет вид короткого толстостенного цилиндра, ограниченного с обеих сторон нижней 3 и опорной 4 частями. Последняя образует одно целое с пробкой и хвостовиком (не показан). Нижняя часть 3 корпуса 1 в наружной части имеет специальные вырезы в виде матрицы для передачи крутящего момента и осевого давления режущему устройству 5.

Режущее устройство 5, состоящее в данном случае из парных армированных, радиально расположенных перьев, представляет собой массивную конструкцию, состоящую из двух основных частей: первой, к которой относятся перья меньшего размера, образующие единое целое с горизонтальной осью вращения устройства, и второй - с такими же по форме перьями, но больщего размера, закрепленными на упомянутой оси вращения щпонкой и гайкой.

Боковая поверхность режущего устройства 5 (со стороны перьев меньщего размера), обладающая сферической формой, также армирована твердыми сплавами и служит для калибровки скважины.

В рабочем положении верхняя пара перьев находится в зацеплении с нижней частью 3 корпуса 1 (вдвинута в специальные вырезы по форме указанных перьев), соседние же две пары их контактируют передними и задними плоскостями с торцовой поверхностью этой же части (фиг. 3 и4).

В процессе бурения замена очередной пары перьев (при их износе или поломке) происходит автоматически, при подъеме долота от забоя, механизмами перемещения, поворота и фиксации.

Механизм перемещения, служащий для вывода перьев режущего устройства из зацепления с вырезами в нижней части 3 корпуса 1, включает в себя гильзу 6, внутри которой находится щток 7 и пружина 8 механизма поворота, направляющую втулку со стаканом 9, щток и пробку 10, опорную планщайбу 11. Амплитуда перемещения гильзы б в корпусе 1 ограничивается с одной стороны упором 12, с другой - глубиной внутренней выточки нижней части 3 корпуса 1. Гильза 6 под давлением пружины 13 ставит шток 7 и закрепленное на нем (через подшипник скольжения 14) режущее устройство 5 в исходную для поворота позицию.

Механизм поворота и фиксации перьев состоит из щтока 7 и пружины 8, храпового колеса 15, плоской поворотной пружины 16, собачки фиксирующего устройства 17 (с плоской пружиной18 и упором 19). Один конец поворотной пружины 16 жестко прикреплен болтами 20 к краевой части гильзы 6, другой - находится в зацеплении с храповым колесом 15. Замена очередной пары перьев (после перемещения) осуществляется плоской поворотной пружиной 16 при автономном выдвижении щтока 7 с режущим устройством 5 под воздействием пружины 8.

Механизмы перемещения поворота и фиксации защищены от попадания щлама подвижной диафрагмой 21, жестко прикрепленной к щтоку 7.

Подача промывочной жидкости осуществляется по двум закрытым каналам 3, прорезанным в стенках корпуса.

Бурение производится следующим образом.

При опускании долота на забой верхняя пара перьев режущего устройства, сжимая

пружины 8 и 13, входит в специальные вырезы в нижней части 3 корпуса 1, причем соседние две пары их контактируют с торцовой поверхностью нижней части корпуса (фиг. 3 и 4). При таком соединении создается надежная передача крутящего момента

и осевого давления на режущее устройство 5, передача эта, кроме того, частично дублируется поперечным упором 12.

Бурение производится в условиях нормальной циркуляции промывочной жидкости, подаваемой к забою скважины по каналам 2, обеспечивающей охлаждение перьев, полное удаление бурового шлама, а также очистку вырезов нижней части корпуса 1 и перьев режущего устройства 5.

При износе передней пары перьев производится их замена. Для этой операции необходимо кратковременно приостановить бурение и, не прекращая промывку, слегка приподнять долото над забоем. Это действие вызывает автоматическое перемещение режущего устройства 5 и вывод его из зацепления нижней частью 3 корпуса 1, после чего последует поворот перьев на заданный угол в описанной выше последовательности. Для продолжения проходки требуется только (при тех же условиях циркуляции

промывочной жидкости) опустить долото на забой. При этом снова происходит зацепление верхней пары перьев режущего устройства 5 с вырезами нижнего оголовка 3 корпуса 1, и поворотная пружина 16

становится в исходное положение.

Формула изобретения

Буровое долото, состоящее из корпуса с промывочными каналами, режущего инструмента, установленного с возможностью взаимодействия с корпусом, и храпового механизма, отличающееся тем, что, с целью повышения эффективности работы долота за счет надежной передачи крутящего момента и осевого усилия режущему инструменту, последний выполнен в виде парных радиально расположенных на горизонталь.НОИ оси перьев, а нижняя часть корпуса с торцовой стороны имеет вырез под пару перьев.

Источники информации, принятые во внимание при экспертизе

№ 350922, кл. Е 21 В 9/08, 1970 (прототип) .

/1-/1

Фиг.}

.2

8ид В

Авторы

Даты

1982-01-23—Публикация

1980-04-02—Подача