Изобретение относится к способу стабилизации вязкости поливинилаце- талевых смол, в частности, применяемых в качестве промежуточных слоев для слоистого безосколочного стекла, 5 нашедшего применения в разного рода средствах транспорта, например для ветрозащитных стекол у автомобилей, а также в архитектурных целях.

Известен способ стабилизации вяз- ю кости поливинилбутиральных смол в процессе переработки их в листовой материал. При этом вводят пластификаторы при получении безосколочного стекла. Поливинилацеталевые проме- 15 жуточные слои подвергаются во время процесса экструзии воздействию повышенных температур, а также во время сушки полученных листов и изготовлении из листов слоистого продук- 20 та 1.

Однако повышенные температуры вызывают разрушение поливинилацеталя, что выражается в понижении вязкости и пожелтении.Некоторое снижение вяз- 25

кости также может произойти во время процесса старения.

Цель изобретения - получение поливинилацеталевых промежуточных слоев повышенной вязкостной устойчивости.

Поставленная цель достигается тем, что перед переработкой в смолу вводят 0,002-0,13 от веса исходной смолы буфера с рН 3-7.

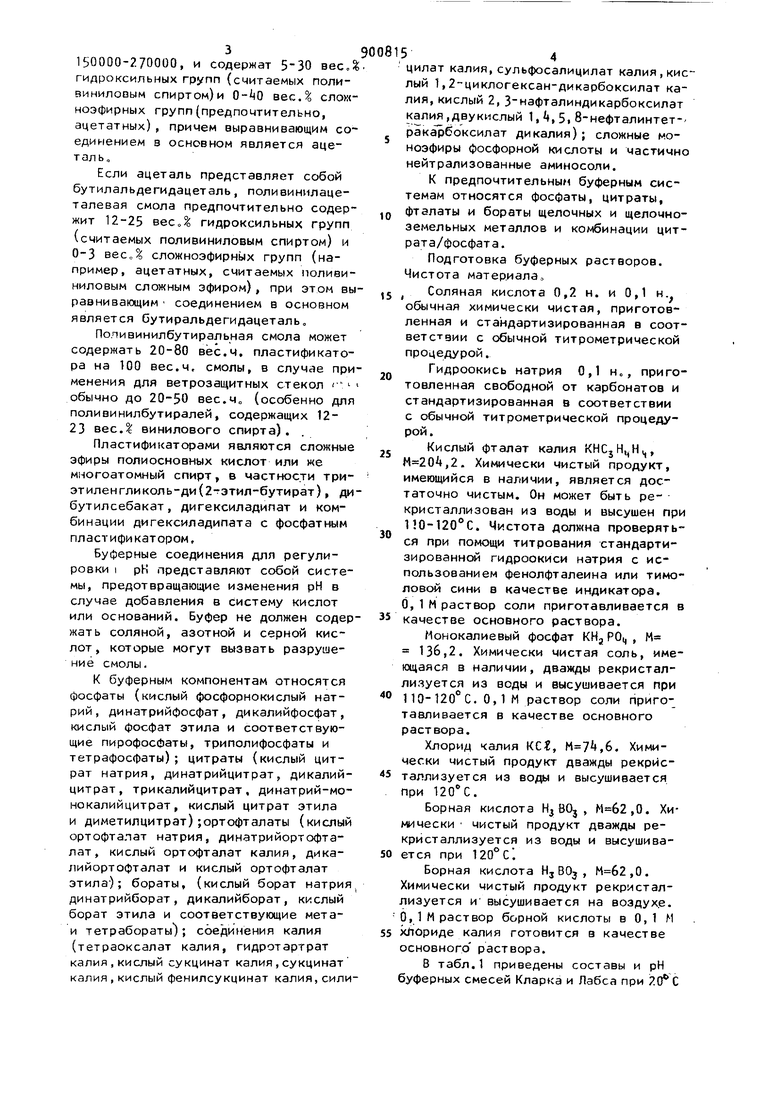

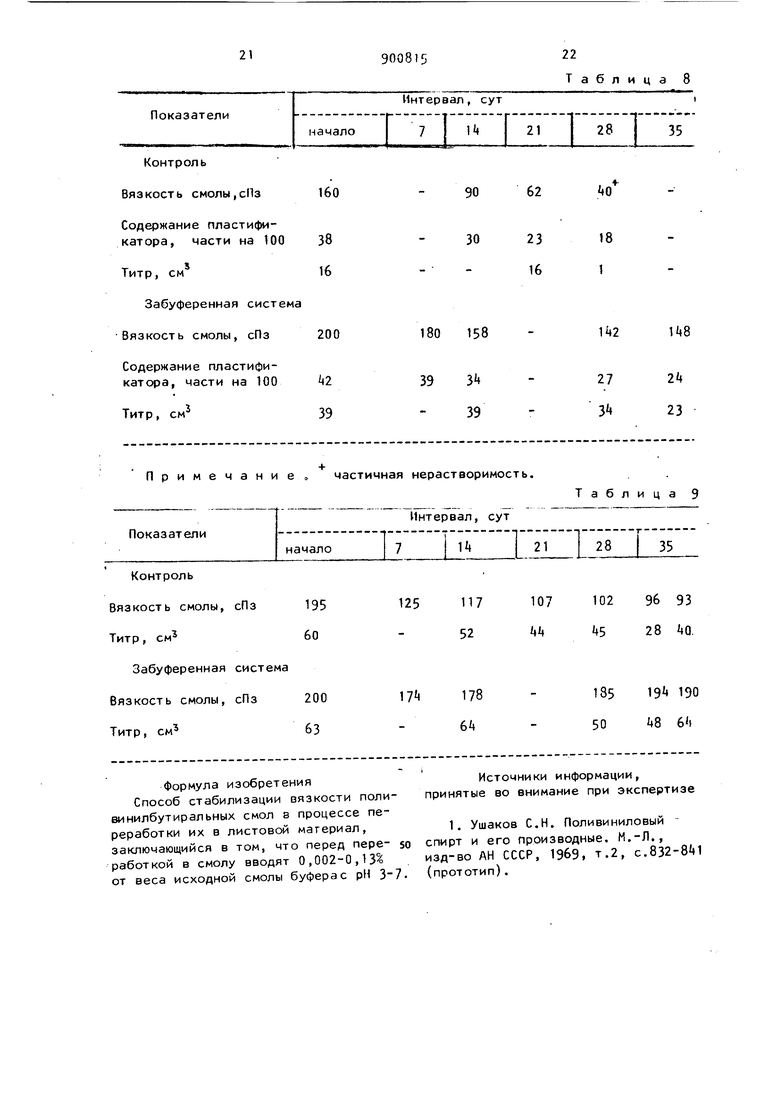

На фиг.1 показан график процентного спада вязкости относительно рН буферного соединения; на фиг,2- график, показывающий разные компоненты, включенные в цитратную буферную систему при разных значениях рН.

Применяемые буферы включают лимонную кислоту (кривая А), мононатрийцитрат (кривая В), динатрийцитрат (кривая С) и тринатрийцитрат (кривая D) .

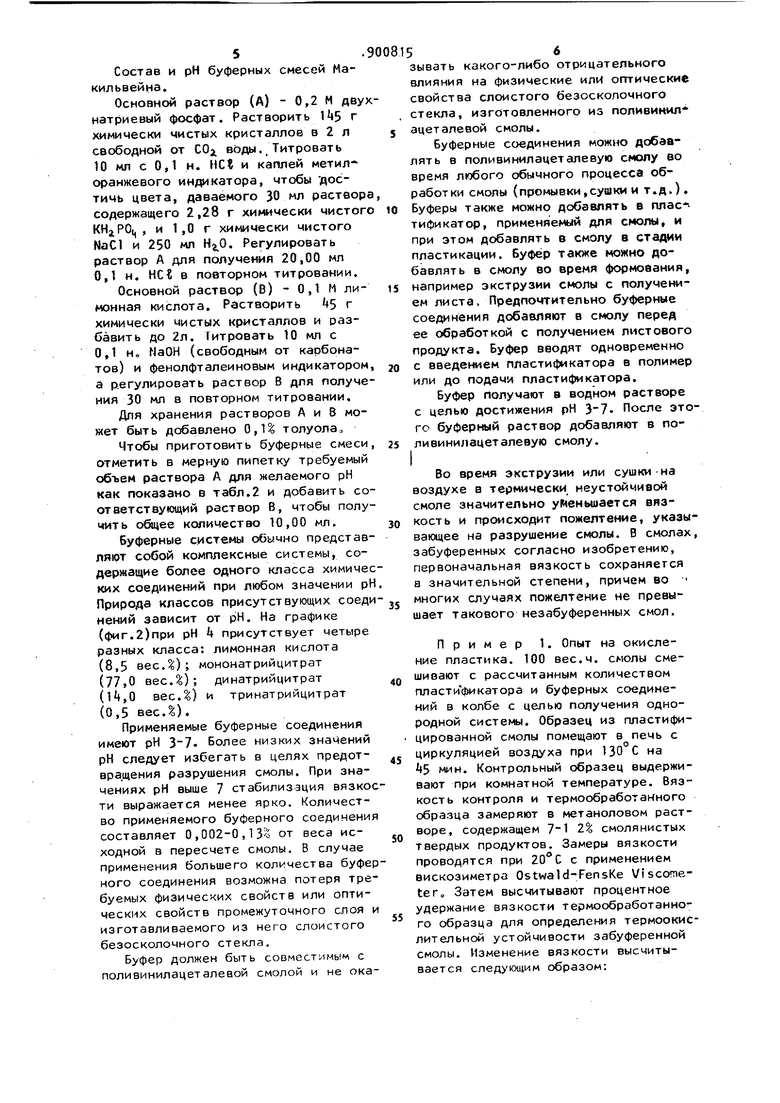

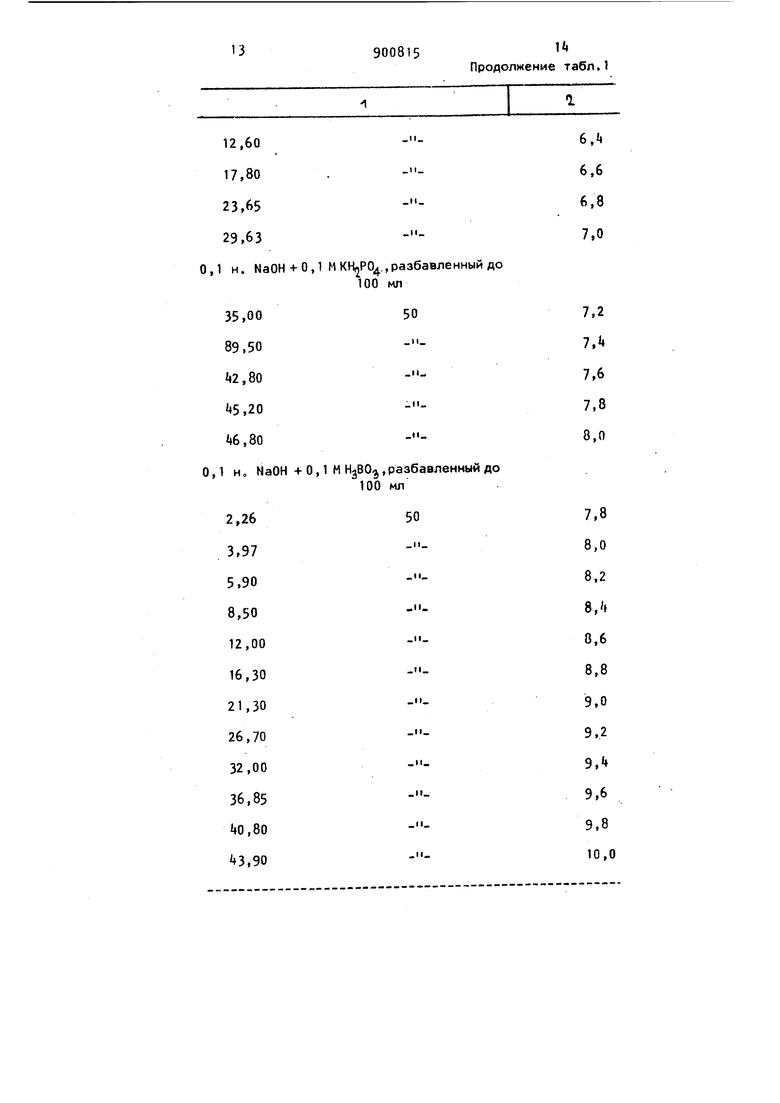

Поливинилбутиральные смолы обладают молекулярным весом по Штаудингеру 50000-600000, предпочтительно 150000-270000, и содержат ЗЗО вес,% гидроксильных групп (считаемых поливиниловым спирт ом) и вес.% слок ноэфирных групп(предпочтительно, ацетатных), причем выравнивающим соединением в основном является ацет ал ь, Если ацеталь представляет собой бутилальдегидацеталь, поливинилацеталевая смола предпочтительно содержит 12-25 веСо% гидроксильных групп (считаемых поливиниловым спиртом) и 0-3 вес„% сложноэфирных групп (например, ацетатных, считаемых поливиниловым сложным эфиром), при этом вы равнивающим соединением в основном является бутиральдегидацеталЬо Поливинилбутиральная смола может содержать 20-80 вес.ч. пластификатора на 100 вес.ч, смолы, в случае при менения для ветрозащитных стекол обычно до 20-50 вес.Чо (особенно для поливинилбутиралей, содержащих 1223 вес. винилового спирта). Пластификаторами являются сложные эфиры полиосновных кислот или же многоатомный спирт, в частности триэтиленгликоль-ди(2-этил-бутират), ди бутилсебакат, дигексиладипат и комбинации дигексиладипата с фосфатным пластификатором. Буферные соединения для регулировки I рН представляют собой системы, предотвращающие изменения рН в случае добавления в систему кислот или оснований. Буфер не должен содер жать соляной, азотной и серной кислот, которые могут вызвать разрушение смолы. к буферным компонентам относятся фосфаты (кислый фосфорнокислый натрий, динатрийфосфат, дикалийфосфат, кислый фосфат этила и соответствующие пирофосфаты, триполифосфаты и тетрафосфаты); цитраты (кислый цитрат натрия, динатрийцитрат, дикалийцитрат, трикалийцитрат, динатрий-монокалийцитрат, кислый цитрат этила и диметилцитрат);ортофталаты (кислый ортофталат натрия, динатрийортофталат, кислый ортофталат калия, дикалийортофталат и кислый ортофталат этила); бораты, (кислый борат натрия динатрийборат, дикалийборат, кислый борат этила и соответствующие метаи тетрабораты); соединения калия (тетраоксалат калия, гидротартрат калия, кислый сукцинат калия, сукцинат калия , кислый фенилсукцинат калия, сили цилат калия, сульфосалицилат калия, кислый 1,2 циклогексан-дикарбоксилат калия, кислый 2, Знафталиндикарбоксилат кали,двукислый 1, i, 5, 8-нефталинтетракарбоксилат дикалия); сложные моноэфиры фосфорной кислоты и частично нейтрализованные аминосоли. К предпочтительным буферным системам относятся фосфаты, цитраты, фталаты и бораты щелочных и щелочноземельных металлов и комбинации цитрата/фосфата. Подготовка буферных растворов. Чистота материала, Соляная кислота 0,2 н. и 0,1 н. обычная химически чистая, приготовленная и стандартизированная в соответствии с обычной титрометрической процедурой. Гидроокись натрия 0,1 н., приготовленная свободной от карбонатов и стандартизированная в соответствии с обычной титрометримеской процедурой. Кислый фталат калия КНС5НцНц, ,2. Химически чистый продукт, имекидийся в наличии, является достаточно чистым. Он может быть рекристаллизован из воды и высушен при 110-120°С. Чистота должна проверяться при помощи титрования стандартизированной гидроокиси натрия с использованием фенолфталеина или тимоловой сини в качестве индикатора. О,1М раствор соли приготавливается в качестве основного раствора. Монокалиевый фосфат KHjРОц , М 136,2. Химически чистая соль, имеющаяся в наличии, дважды рекристаллияуется из воды и высушивается при 110-120 С. 0,1 М раствор соли приготавливается в качестве основного раствора. Хлорид калия КС, ,6. Химически чистый продукт дважды рекрйсталлизуется из воды и высушивается при 120Ч. Борная кислота Н BOj , ,0. Химически чистый продукт дважды рекристаллизуется из воды и высушивается при 120° С. Борная кислота HjBOj, ,0. Химически чистый продукт рекристаллизуется И высушивается на воздухе. 6,1 М раствор борной кислоты в О, 1 М хлориде калия готовится в качестве основного раствора. В табл.1 приведены составы и рН буферных смесей Кларка и Лабса при Состав и рН буферных смесей Макильвейна. Основной раствор (А) - 0,2 М дву натриевый фосфат. Растворить г химически чистых кристаллов в 2 л свободной от COj воды., Титровать 10 мл с 0,1 и. ИС1 и каплей метил оранжевого индикатора, чтобы достичь цвета, даваемого 30 мл раствор содержащего 2,28 г химически чистог , и 1,0 г химически чистого NaCI и 250 мл . Регулировать раствор А для получения 20,00 мл 0,1 н. НС в повторном титровании. Основной раствор (В) - 0,1 М лимонная кислота. Растворить kS г химически чистых кристаллов и разбавить до 2л. Титровать 10 мл с 0,1 н, НаОН (свободным от карбонатов) и фенолфталеиновым индикатором а регулировать раствор В для получе ния 30 мл в повторном титровании. Для хранения растворов А и 8 может быть добавлено 0,1% толуола. Чтобы приготовить буферные смеси отметить в мерную пипетку требуемый объем раствора А для желаемого рН как показано в табл.2 и добавить со ответствующий раствор В, чтобы полу чить количество 10,00 мл. буферные системы обычно представ ляют собой комплексные системы, содержащие более одного класса химиче ких соединений при любом значении р Природа классов присутствующих соед нений зависит от рН. На графике (фиг.2)при рН k присутствует четыре разных класса: лимонная кислота (8,5 вес.); мононатрийцитрат (77,0 вес.); динатрийцитрат (Н,0 вес,) и тринатрийцитрат (0,5 вес.1). Применяемые буферные соединения имеют рН 3-7. Более низких значений рН следует избегать в целях предотвра.щения разрушения смолы. При значениях рН выше 7 стабилизация вязко ти выражается менее ярко. Количество применяемого буферного соединени составляет 0,002-0,13S от веса исходной в пересчете смолы, 8 случае применения большего количества буфе ного соединения возможна потеря тре буемых физических свойств или оптических свойств промежуточного слоя изготавливаемого из него слоистого безосколочного стекла. Буфер должен быть совместимым с поливинилацетелевой смолой и не ока зывать какого-либо отрицательного влияния на физические или оптические свойства слоистого безосколочного стекла, изготовленного из поливиния ацеталевой смолы. Буферные соединения мож1Ю добавлять в поливинилацеталевую смолу во время любого обычного процесса обработки смолы (промывки, сушки и т.д.). Буферы также можно добавлять в пластификатор, применяемой для смолы, и при этом добавлять в смолу в стадии пластикации. Буфер также можно добавлять в смолу во время формования, например экструзии смолы с получением листа. Предпочтительно буферные соединения добавляют в смолу перед ее обработкой с получением листового продукта. Буфер вводят одновременно с введением пластификатора в полимер или до подачи пластификатора. Буфер получают 8 водном растворе с целью достижения рН 3-7. После этого буфер1 й раствор добавляют в поливинилацет алевую смолу. Во время экструзии или сушки-на воздухе в термически неустойчивой смоле значительно уменьшается вязкость и происходит пожелтение, указывающее на разрушение смолы. В смолах, забуференных согласно изобретению, первоначальная вязкость сохраняется а значительной степени, причем во многих случаях пожелтение не превышает такового незабуференных смол. Пример 1. Опыт на окисление пластика. 100 вес.ч. смолы смешивают с рассчитанным количеством пластификатора и буферных соединений в колбе с целью получения однородной систе1 ы. Образец из пластифицированной смолы помещают в печь с циркуляцией воздуха при 130 С на S мин. Контрольный образец выдерживают при комнатной температуре. Вязкость контроля и термообработакного образца замеряют в метаноловом растворе, содержащем 7-1 2% смолянистых твердых продуктов. Замеры вязкости проводятся при 20°С с применением вискозиметра Ostwald-FensKe Viscometer. Затем высчитывают процентное удержание вязкости термообработанного образца для определения термоокислитепьной устойчивости забуференной смолы. Изменение вязкости высчитывается след ющим образом:

Первоначальная вязкость-вязкость по обработке „ .„„о,

---ЕаХ 1004 иэменения

первоначальная еяэкость

Опыт на окисление пластика предназначается в первую очередь для экранирования. В условиях опыта не предпринимается попыток исключить воздух, поэтому изменения вязкости и пожелтение оказываются более значительными, чем в случае измерений в условиях экструзии.

Определение процентного пожелтения. Процентное пожелтение определяется с помощью 7,5 -ного раствора смолы в метаноле и колориметра KlettSumraer-Son Photoelectric CoJorimeter Абсорбцию измеряют при 2Q ммк с помощью синего фильтра и при 660 ммк с помощью красногоо Данные переводят в проценты. Вычитанием результатов считывания при 2G мк из результатов считывания при 660 ммк получают процентное пожелтение„ Эти значения показывают объем пожелтения смолы. .

Смешение в пластификаторе Брабен дера. К tO.O г поливинилбутиральной смолы добавляют надлежащее количество пластификатора, затем смесь перемешивают вручную с целью получения однородной смеси. Затем пластифицированную смолу помещают в смесительную камеру пластографа Ерабендера (модель (f 537) оснащенного сигмоидиыми лопастями, продукции фирмы Brabender Corp., Roche lie Park, NeWSers Образец затем перемешивают 7 мин . при 150 С и 50 об/мин (скорость лопасти). Образец затем испытывают на снижение вязкости и процентное пожелтение.

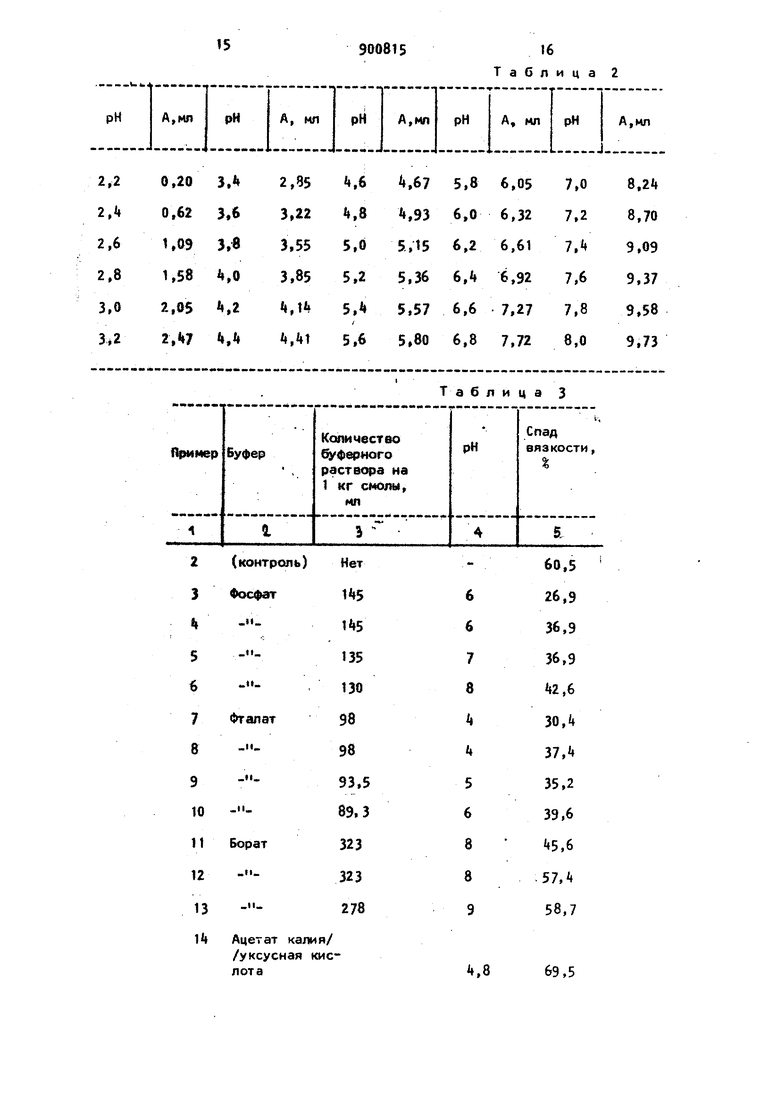

Примеры 2-21. Приготавливают ряд буферных растворов (соединения, используемые в примерах , представляют собой буферные смеси по Clark и Lubs, цитратно/фосфатные буферы, применяемые в примерах , являют,ся буферными смесями по Нас Ivaine). Буферные растворы добавляют к поливинилбутиралевой смоле с вязкостью 230 сПз с достижением соотношения 1000 вес.ч. буфера (в пересмете на сухой вес)на 1000000 вес.ч. смолы (0,1%). Бутиралевая смола содержит 18-2U поливинилового спирта, остаточное количество ацетата менее 2,5 вес.%, причем уравновешивается

смола в основном бутиралевыми группами. Уровень титра смолы «составляет 106 см за счет присутствия ацетата калия. Смолу и буферную смесь затем смешивают с 2 вес.ч. тризтиленгликоль-ди(2-этилбутиратным) пластификатором на 100 весо ч. смолы. Смолу, буфер и пластификатор тщательно перемешивают, полученную пластифицированную смесь подвергают опыту на окисление пластика. По проведении этого опыта на обработанном образце проводят измерения вязкости.

Результаты опытов приведены о табл.3.

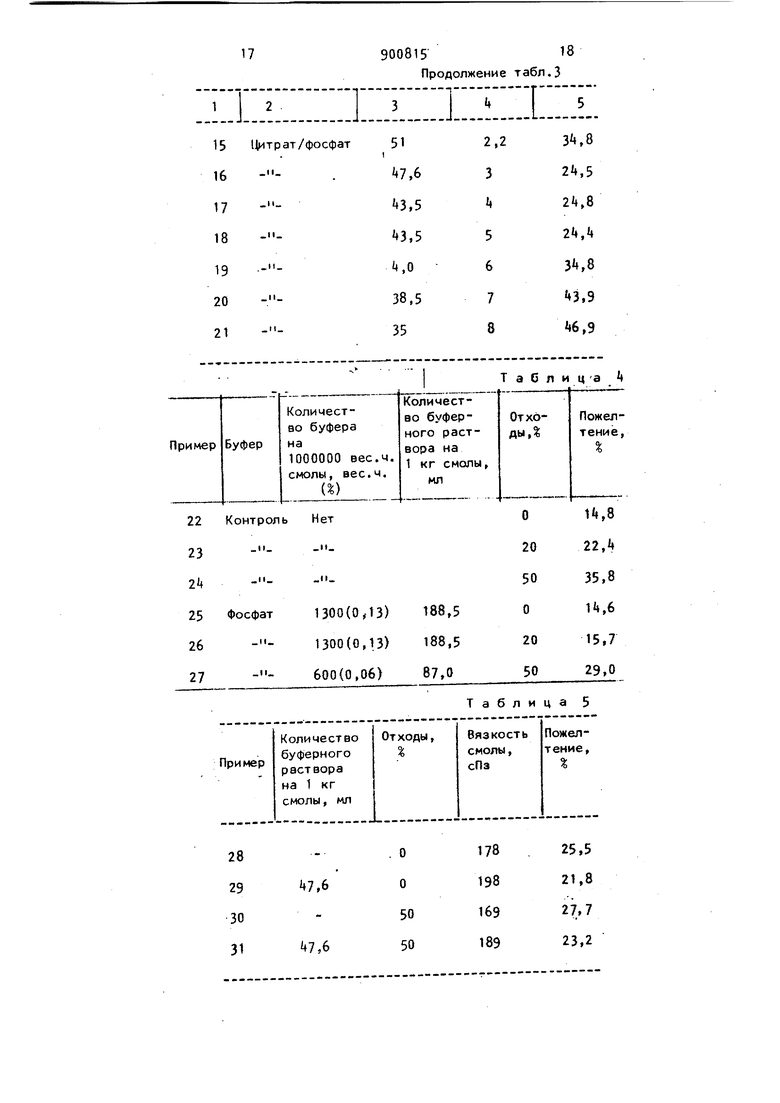

Примеры 22-27. Осуществляют аналогично описанному. Используются образовавшиеся отходы, причем а примерах 2 и 27 20 вес. образовавшихся отходов и 30 весо% коммерческих отходов (отходы содержат пластификатор на основе триэтиленгликоль-ди-(2-атилбутирата).

Результаты приведены в табл..

Как видно из табл., в поливинилбутиралееых составах, забуференных согласно изобретению, пожелтение меньше, чем в соответствующих незабу.ференных образцах.

Примеры 28-31. Применяемая смола - поливинилбутиралевая смола, пластифицированная с применением t42 вес.Чо на 100 вес,ч„ смолы пластификатора на основе триэтиленгли коль-ди(2-этилбутирата). К листовому продукту добавляют 100 вес.ч. на 1000000 вес.ч. цитрат/фосфатной буферной системы по Macllvain (0,1%) со значением рН 3. Экструдированный лист испытывают на спад вязкости и пожелтение.

Результаты приведены в табл.5.

Как видно из табл.5, листовой продукт, экструдированный из поливинилбутиралевой смолы, буферированный согласно изобретению, обладает большей вязкостью и меньшей желтизной , чем контрольные образцы, не содержащие буферного соединения.

В табл.6 показано действие буфера (рН З) на изменение вязкости при применении теста окисления пластика. Смола и буферная система по примеру 29.

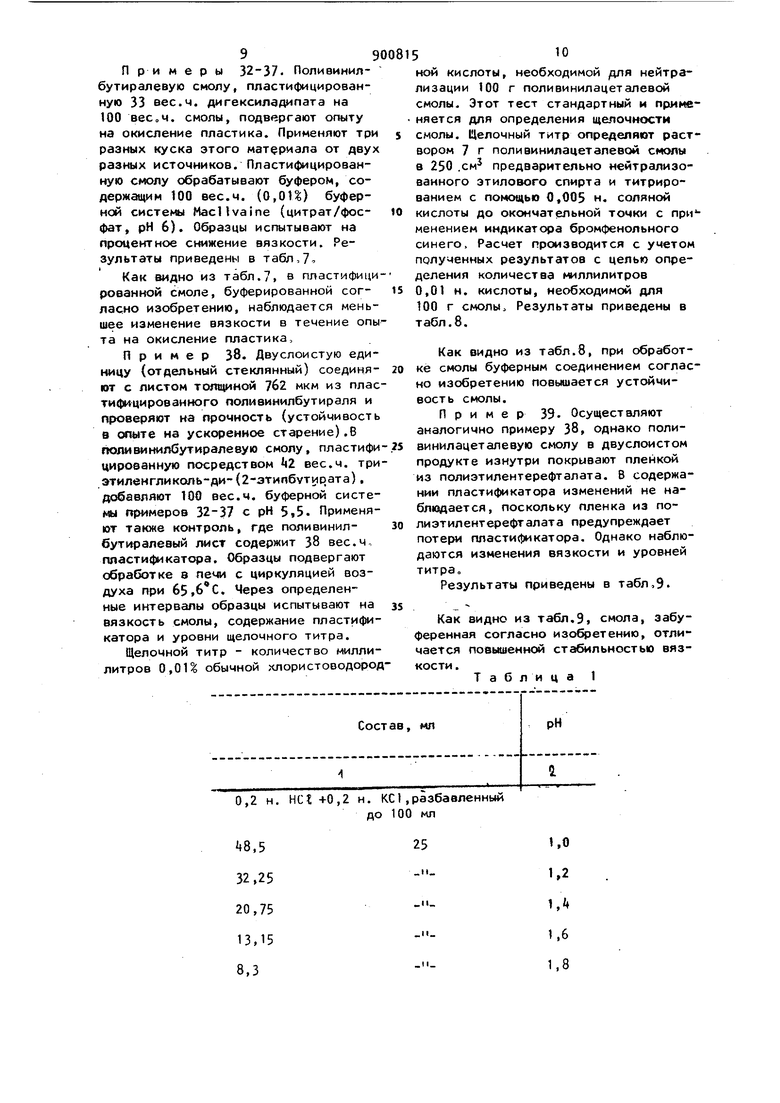

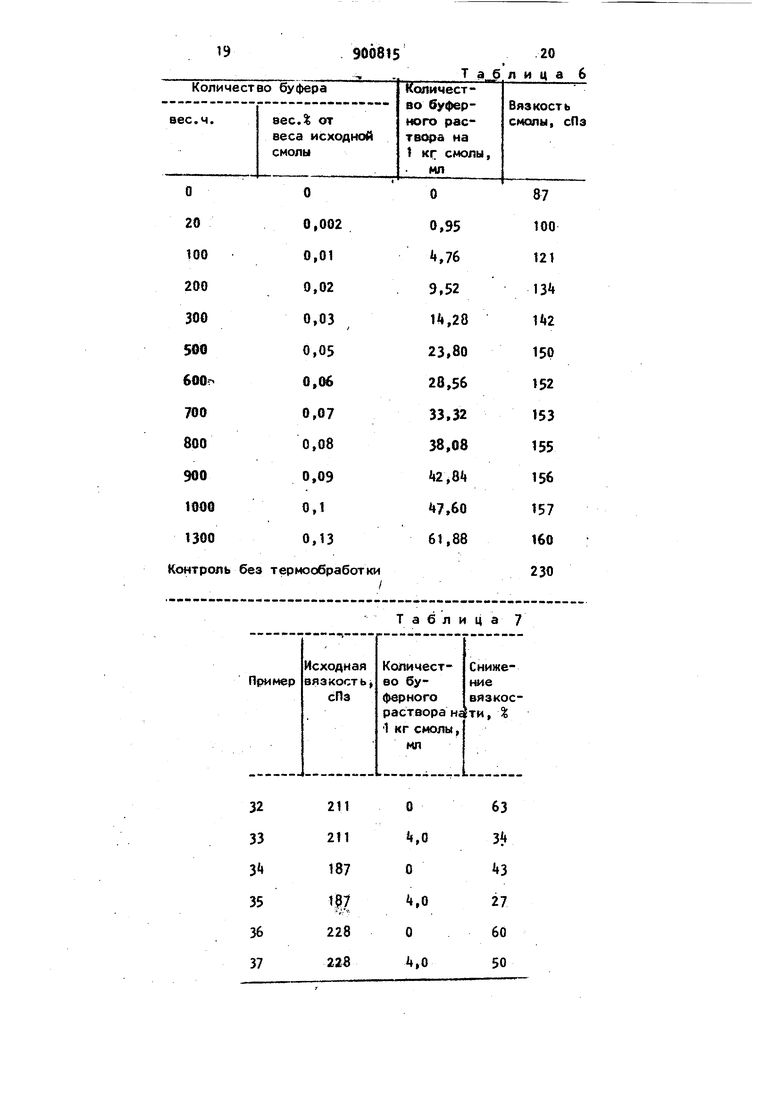

Примеры 32-37. Поливинилбутиралевую смолу, пластифицированную 33 вес.ч. дигексиладипата на 100 вес о ч. смолы, подвергают опыту на окисление пластика. Применяют три разных куска этого материала от двух разных источников. Пластифицированную смолу обрабатывают буфером, содержащим 100 вес.ч. (0,0li) буферной системы Macllvaine (цитрат/фосфат, рН 6). Образцы испытывают на процентное снижение вязкости. Результаты приведены в табл,7

Как видно из табл.7, в пластифицироаанной смоле, буферированной согласно изобретению, наблюдается меньшее изменение вязкости в течение опыта на окисление пластика.

Пример 38. Двуслоистую единицу (отдельный стеклянный) соединяют с листом толщиной 7б2 мкм из пластифицированного поливинилбутираля и Проверяют на прочность (устойчивость в олыте на ускоренное старение).В попивиниябутиралевую смолу, пластифи цированную посредством kZ вес.ч. триэтиленгликоль-ди-(2-этипбутицата), добавляют 100 вес.ч. буферной системы примеров 32-37 с рН 5,5. Применяет также контроль, где поливинилбутиралевый лист содержит 38 вес.ч, пластификатора. Образцы подвергают обработке в с циркуляцией воздуха при 65,6 С. Через определенные интервалы образцы испытывают на вязкость смолы, содержание пластификатора и уровни щелочного титра.

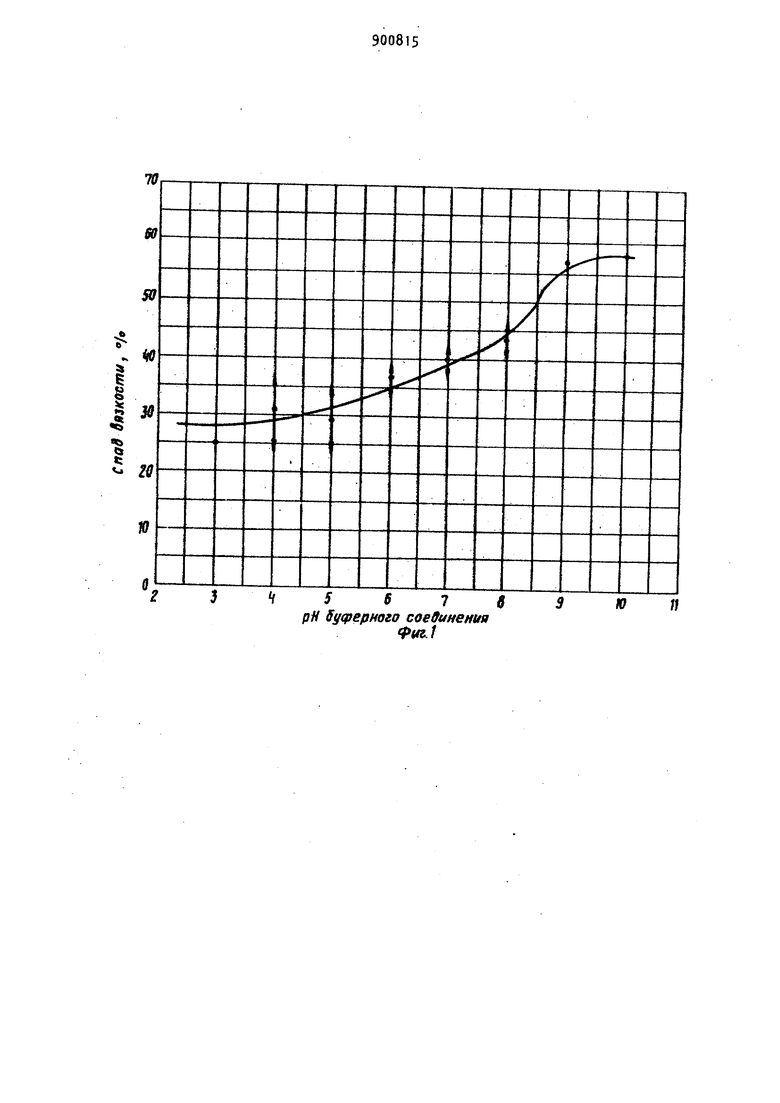

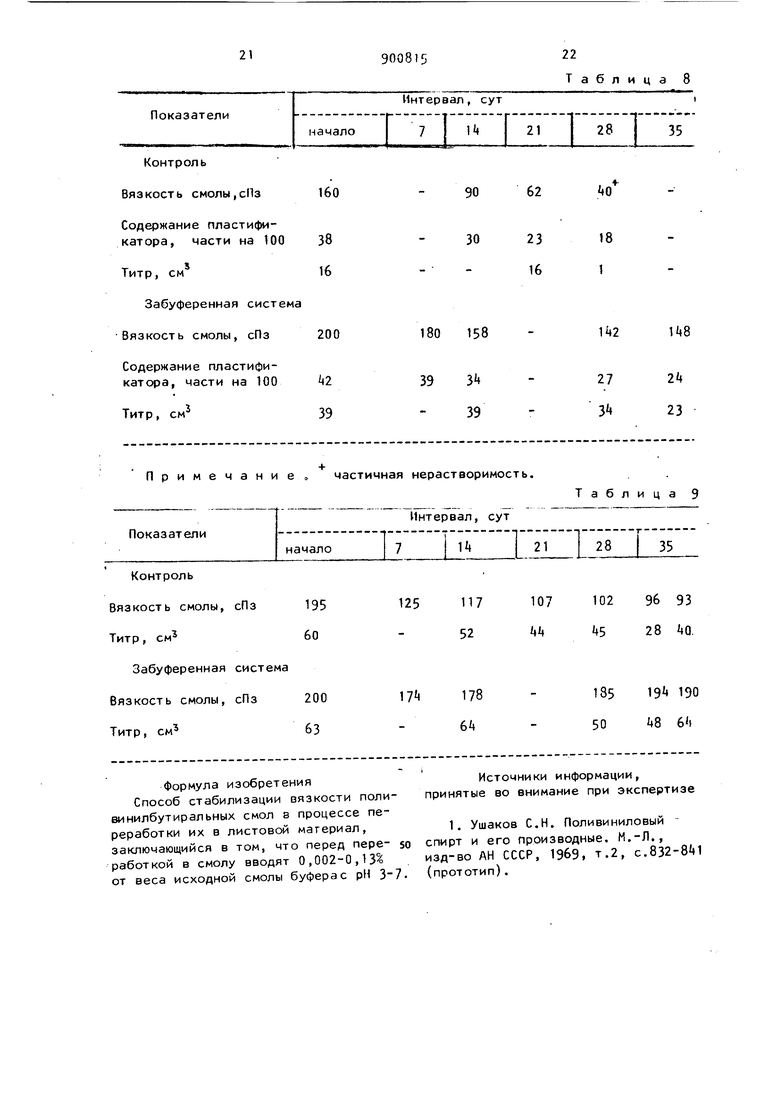

Щелочной титр - количество миллилитров 0,01% обычной хлористоводородной кислоты, необходимой для нейтрализации 100 г поливинилацеталевой смолы. Этот тест стандартный и прииеняется для определения щелочности смолы. Щелочный титр определяют раст вором 7 г поливинилацеталевой снопы в 250 .см предварительно нейтрализованного этилоЕюго спирта и титрированием с помощью 0,005 н, соляной кислоты до окончательной точки с при менением индикатора бромфенольного синего. Расчет производится с учетом полученных результатов с целью определения количества миллилитров 0,01 н. кислоты, необходимой для 100 г смолы. Результаты приведены в табл.8.

Как видно из табл.8, при обработке смолы буферным соединением согласно изобретению повышается устойчивость смолы.

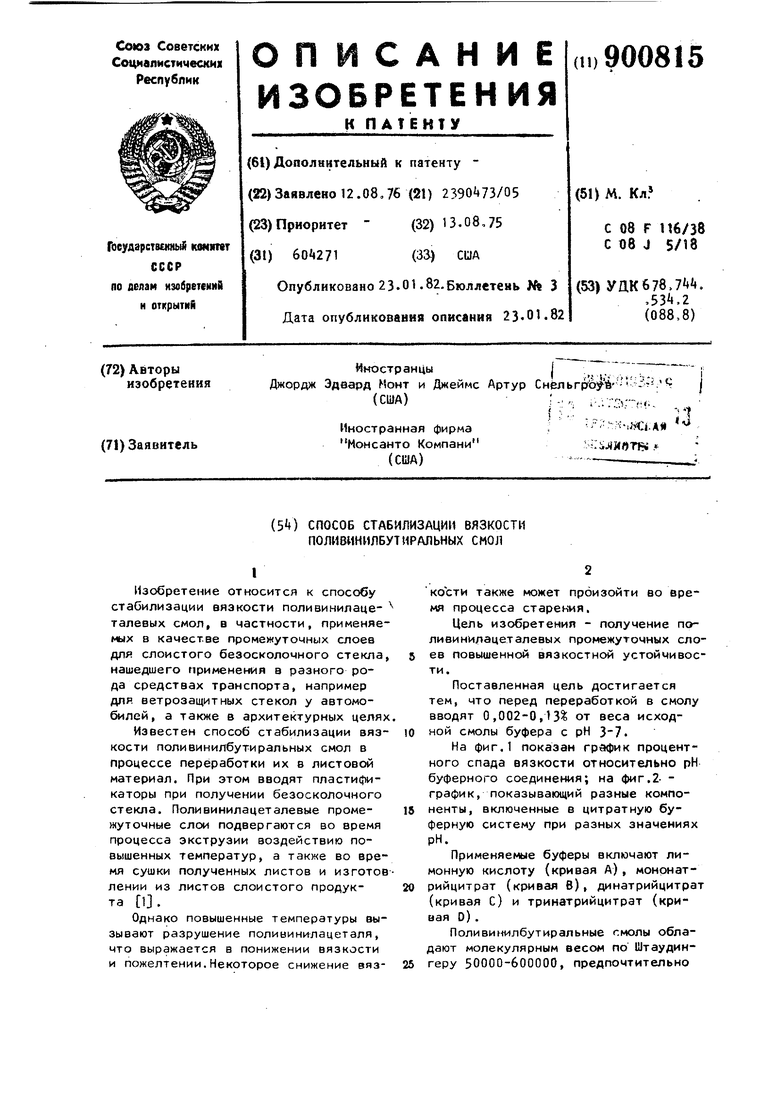

Пример 39. Осуществляют аналогично примеру 38, однако поливини л ацет ал евую ci-юлу в дву слоист ом продукте изнутри покрывают пленкой из полиэтилентерефталата. В содержании пластификатора изменений не наблюдается, поскольку пленка из поиэтилентерефталата предупреждает потери пластификатора. Однако наблюдаются изменения вязкости и уровней титра„

Результаты приведены в табл,Э.

Как видно из табл.9, смола, забуеренная согласно изо етению, отлиается повышенной стабильностью вязости .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Поливинилбутиралевая композиция | 1974 |

|

SU670230A3 |

| Пластифицированная полимерная композиция | 1980 |

|

SU1082326A3 |

| ПРОМЕЖУТОЧНАЯ ПЛЕНКА ДЛЯ ЛАМИНИРОВАННОГО СТЕКЛА И ЛАМИНИРОВАННОЕ СТЕКЛО | 2014 |

|

RU2667549C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛБУТИРАЛЯ И МНОГОСЛОЙНОЕ СТЕКЛО ИЗ СИЛИКАТНЫХ СТЕКЛЯННЫХ ПЛАСТИН С ПРОМЕЖУТОЧНЫМ СЛОЕМ | 1993 |

|

RU2105016C1 |

| МНОГОСЛОЙНОЕ БЕЗОСКОЛОЧНОЕ СТЕКЛО, А ТАКЖЕ ПВБ-ПЛЕНКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2270099C2 |

| ПРОМЕЖУТОЧНАЯ ПЛЕНКА ДЛЯ ЛАМИНИРОВАННОГО СТЕКЛА И ЛАМИНИРОВАННОЕ СТЕКЛО | 2004 |

|

RU2375321C2 |

| ПРОМЕЖУТОЧНАЯ ПЛЕНКА ДЛЯ ЛАМИНИРОВАННОГО СТЕКЛА И ЛАМИНИРОВАННОЕ СТЕКЛО | 2014 |

|

RU2668892C2 |

| МНОГОСЛОЙНЫЕ ПРОМЕЖУТОЧНЫЕ СЛОИ С ГРАДИЕНТНОЙ ОБЛАСТЬЮ | 2007 |

|

RU2470786C2 |

| Поливинилбутиралевая композиция | 1979 |

|

SU841594A3 |

| ЛИСТ И СЛОИСТЫЙ МАТЕРИАЛ ИЗ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ | 2005 |

|

RU2395397C2 |

0,2 н. HCt +0,2 н. КС 1,разбавленный

,5

32,25

20,75

13,15

8,3 до 100 мл

1,0 1.2

1, 1.6

1,8

15

/уксусная кислота

900815

16 Таблица 2

Таблица 3

60,5 26,9 36,9 36,9 Ц2,() 30, 37Л 35,2 39,6 «5.6 57. 58,7

69,5

17

Количество буфера

Буфер на

1000000 вес.ч. смолы, вес.ч. (%}

22

23

2k

25 26

27

7,6

+7,6

90081518

Продолжение табл.3

Таблиц3 Ц

ОтхоПожелды, тение,

% ,

Таблица 5

О О

50 50

19

900815

20 Т а блица 6

Таблица 7

21

Контроль

160 Вязкость смолы,сПз

Содержание пластификатора, части на 100

Титр, см

Забуференная система Вязкость смолы, сПз

Содержание пластификатора, части на 100

Титр, Примечание, частичная

Контроль

Вязкость смолы,

Титр,

Забуференная

Вязкость смолы,

Титр, см

Формула изобретенияИсточники информации.

Способ стабилизации оязкости поли-принятые во внимание при экспертизе винилбутиральных смол в процессе переработки их в листовой материал,1. Ушаков С.Н. Поливиниловый

заключающийся в том, что перед пере- soспирт и его производные, М.-Л.,

работкой в смолу вводят 0,002-0,13%изд-во АН СССР, 19б9, т.2, С.832-8М

от веса исходной смолы буфера с рН 3-7.(прототип).

22 Таблица 8

900815

40

62

18

23 16

158

U8

3 39

2Ц 23

27 З

107 1029693

П7

kk kS28kQ. 52

18519 190

178

50 486i 6А нерастворимость. Таблица 9

рИ Syepepmzo соеОинения fuz.1

5Г

«1

«a

Авторы

Даты

1982-01-23—Публикация

1976-08-12—Подача