(54) ПОЛИВИНИЛБУТИРАЛЕВАЯ КОМПОЗИЦИЯ

лист нарезают на образцы размером 5,08x5,08 см и выдерживают при 100%-ной относительной влажности и температуре 22°С в течение 5 суток Затем образцы поцвергают визуальному осмотру ;и1я определения выпотевания пластификатора, что служит указанием на несовместимость. При отсутствии видимого выпотевания и в том случае, если образец не пачкает бумаги, на которую его кладут, пластификатор расценивают как совместимый со смолой.

Стабильность кромки.

Стабильность кромки определяют путем изготовления слоистого материала с помещением пластифицированного промежуточного слоя между двумя панелями размером 30,48x30,48x0,25 см из стекла. Полученную конструкцию типа

сэндвич подвергают действию температуры около 135°С под давлением 14,0 кг/см в течение примерно 10 мин для того, чтобы получить слоистый материал из стекла с промежуточным слоем. Слоистые материалы экспонируют в Аризоне, Флориде и Массачузетсе под углом 45° и периодически проводят наблюдения для обнаружения признаков расслаивания кромки с выполнением сравнения с контрольным елоистым материалом.

модуль растяжения.

Для определения модуля пользуются листовым материалом толщиной 0,076 см, который подвергают кондиционированию в течение ночи и испытывают при 50%-ной относительной влажности при температуре 22С. Листовой материал нарезают на полоски размером 1,27x15,24 см и испьггьшают в приборе Инстрон. Образец помещают в зажимы прибора для испьгганнй так, чтобы номинальная длина образца между зажимами составляла 5,08 см. Образец подвергают действию растягивающего усилия до увеличения ertf длины до 10,16 см при скорости удлинения (поперечная скорость) в 12,7 см/мин. Сила, выраженная в кг/см и требующаяся для удлинения образца, представляет собой 100%ный модуль растяжения. Для использования в ветровых стеклах автомобилей и в некоторых областях архитектуры материал промежуточного слоя должен иметь модуль, находяцщйся в интервале между 8,1 и 71,3 кг/см, а . предпочтительно между 15,1 и 57, 3 кг/см для того, чтобы полученный слоистый материал обладал достаточной ударной вязкостью.

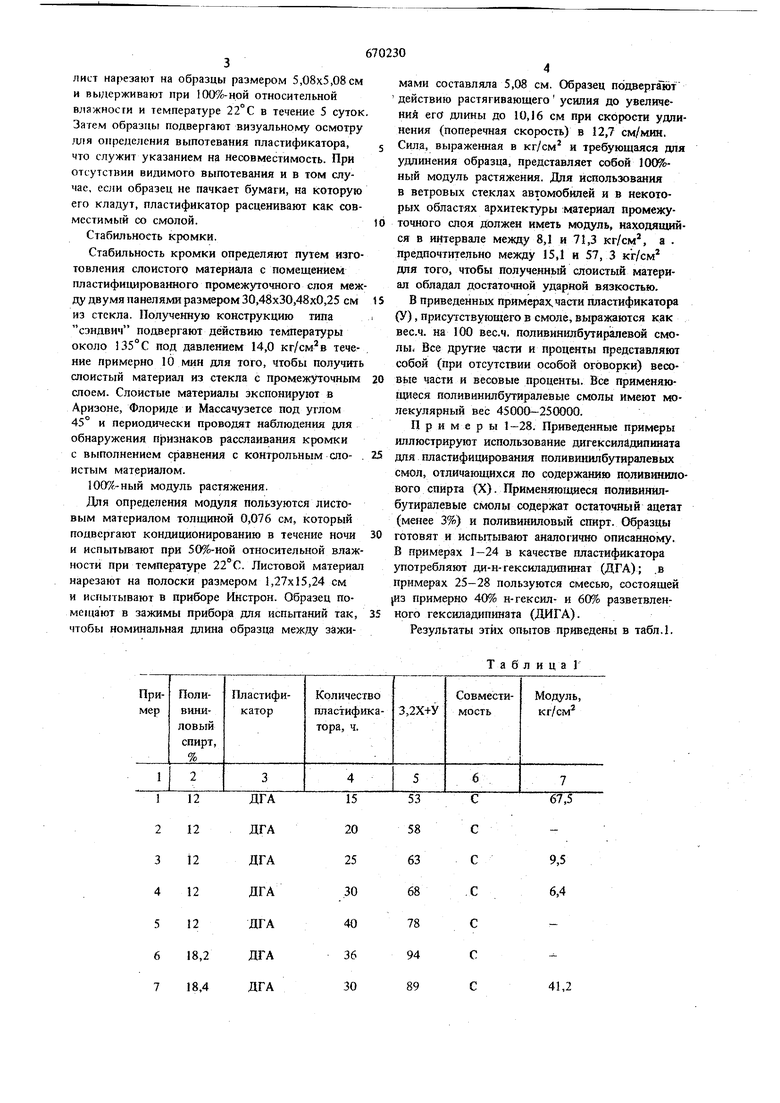

В приведенных примерах, части пластификатора (У), присутствующего в смоле, выражаются как вес.ч. на 100 вес.ч. поливннилбутиралевой смолы, Все другие частя и проценты представляют собой (при отсутствии особой оговорки) весовые части и весовые проценты. Все применяющиеся поливннилбутиралевые смолы имеют молекулярный вес 45000-250000.

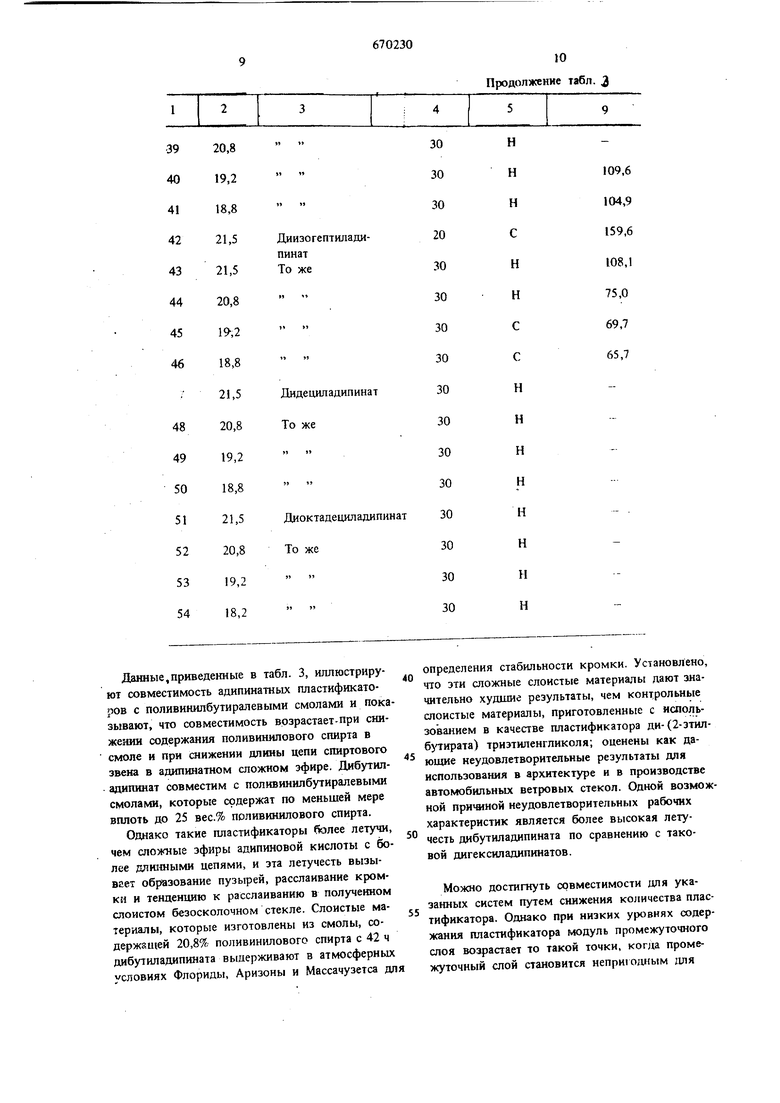

Пример ы 1-28. Приведенные примеры иллюстрируют использование дигексиладипнната для пластифицирования поливинилбутиралевых смол, отличающихся по содержанию поливинилового спирта (X). Применяющиеся поливинилбутиралевые смолы содержат остаточный ацетат (менее 3%) и поливиниловый спирт. Образцы готовят и испытывают аналогично описанному. В примерах 1-24 в качестве пластификатора употребляют ди-н-гексиладипинат (ДГА); .в примерах 25-28 пользуются смесью, состоящей jH3 примерно 40% н-гексил- и 60% разветвленного гексиладип}шата (ДИГА).

Результаты зтйх опытов приведены в табл.1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Поливинилбутиралевая композиция | 1979 |

|

SU841594A3 |

| Слоистый материал | 1978 |

|

SU728697A3 |

| Способ стабилизации вязкости поливинилбутиральных смол | 1976 |

|

SU900815A3 |

| МНОГОСЛОЙНОЕ СТЕКЛО, СТОЙКОЕ К ВТОРЖЕНИЮ | 2001 |

|

RU2291783C2 |

| Пластифицированная полимерная композиция | 1980 |

|

SU1082326A3 |

| РЕЛЬЕФНЫЕ ОТРАЖАЮЩИЕ ЛАМИНИРОВАННЫЕ МАТЕРИАЛЫ | 2002 |

|

RU2290315C2 |

| Слоистый материал | 1981 |

|

SU1090259A3 |

| МНОГОСЛОЙНОЕ БЕЗОСКОЛОЧНОЕ СТЕКЛО, А ТАКЖЕ ПВБ-ПЛЕНКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2270099C2 |

| ПРОМЕЖУТОЧНЫЕ ПОЛИМЕРНЫЕ СЛОИ КЛИНОВИДНОЙ ФОРМЫ, УМЕНЬШАЮЩИЕ ЗВУК | 2006 |

|

RU2415751C2 |

| ПРОМЕЖУТОЧНЫЕ СЛОИ, СОДЕРЖАЩИЕ СТАБИЛИЗИРОВАННЫЕ АГЕНТЫ, ПОГЛОЩАЮЩИЕ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ | 2006 |

|

RU2437771C2 |

ДГА

12 ДГА

12

12 ДГА ДГА

12 ДГА

12 ДГА

18,2 ДГА

18,4

67,5

53 58 63 68 78 94 89

9,5

6,4

41,2

В приведенной таблице в столбце Совместимость буква С означает . что система является

I

совместимой, а буква Н указывает на несовместимость системы.

Данные, приведенные в табл. 1, показьшают, что при более высоких уровнях содержания поливинилового спирта в поливинилбутиралевой смоле (примеры 14--24) повышение содержания пласти(|жкатора дигексиладицината приводит к несовместимости. Примеры 12, 17, 18, 21 и 24 иллюстрируют несовместлмость, возникающую в

том случае, когда величина 3,2Х+У превышает 100. - .

Примеры 19-24 иллюстрируют тот факт, что при содержании поливиншювого спирта, достигающем 21%, вплоть до примерно 30 ч. пластификаторы могут быть введены в смолу при сохранении совместимости. Такие материалы не пригодаы для использования их в производстве слоистого безосколочного стекла для автомобильных ветровых щитков, так как эти материалы имеют модули, величины которых составлят свыше 71,4 кг/см, н не обладают достаточной ударной вязкостью в широком температурном интервале, требуемом для автомобкпьных ветровых щитков.

Примеры 6-10, 13-16 и 27-28 соответствуют рекомендуемому интервалу характеристик, охватьгааемому данным изобретением с, точки зрения содержания поливинилового сЦирта (16,5-19,5%) и пластификатора - 2540 ч. на 100 ч. смолы величины 3,, равной или превьшгающей 100; модули составляют 15,1-57,3 кг/см при .

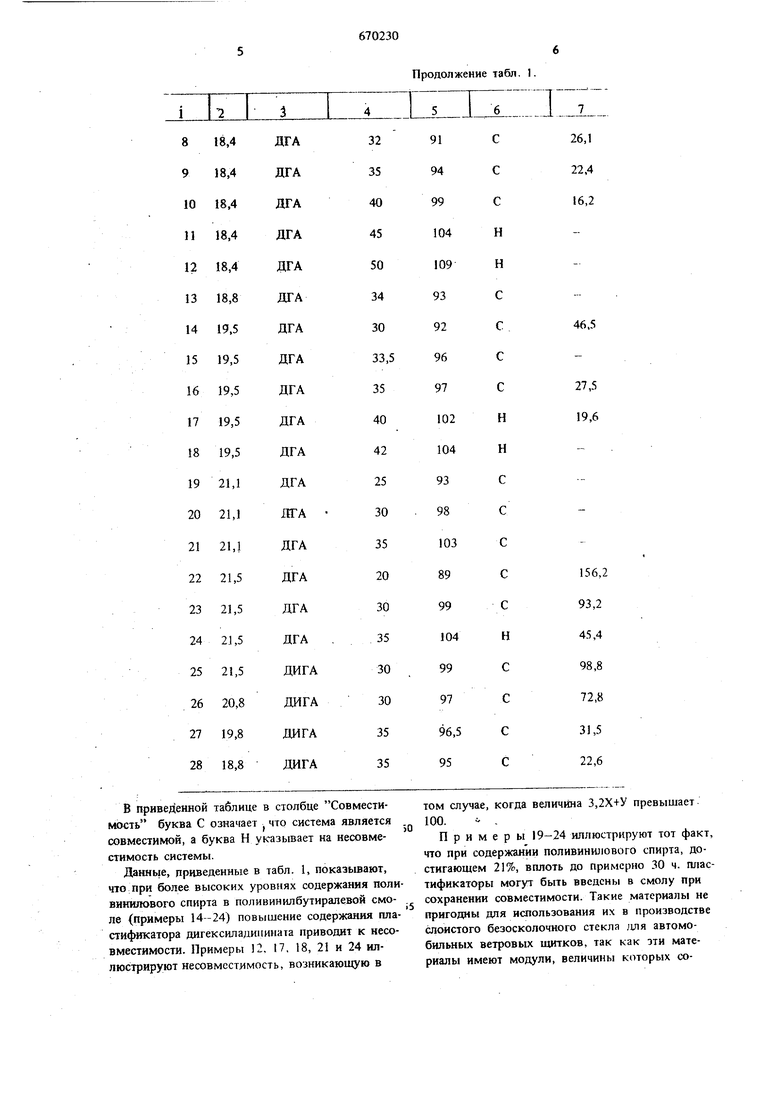

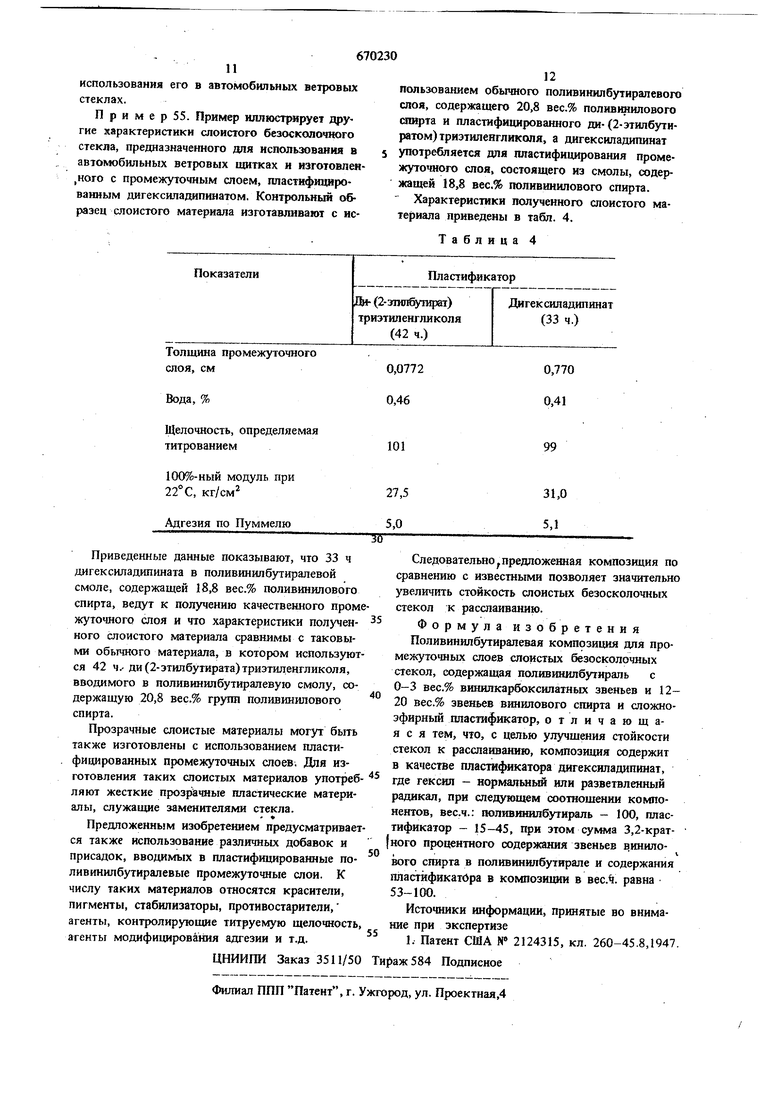

Примеры 29-35. Примеры приведены для того, чтобы проиллюстрировать стабильность кромки слоистых материалов, приготовленных с использованием пластифицированных промежуточных слоев, охватываемых настоящим изобретением. Слоистые материалы готовят из поливинилбутирале8Ь1х смол, содержащих меПриведенные данные указьшают на удовлетворительную стабильность кромки промежуточных слоев, охватьюаемых настоящим иэобретением и пластифицированных дигексиладипинатом,

36 21,5Дибутиладипинат

37 21,5Диоктиладнпинат

То же

21,5

38

нее 3% остаточных ацетатных групп, при рекомендованном содержании поливинилового спирта, титруемой щелочности в интервале 20-40 и влагосодержашш в интервале 0,2-0,5 вес.%. Бутиралевую смолу пластифицируют и формуют для получения слоистых материалов, а затем выдерживают в атмосферных условиях Аризоны, Флориды и Массачузетса, помещая образцы под углом 45. По истечении 3 месяцев слоистые

материалы осматривают визуально для оценки стабильности кромки и сравнивают обнаруженную стабильность с таковой контрольного образда из гфимера 29, при котором промежуточный слЫ) пластифицн т 42 частями ди-(2этилбутирата)-триэтиленгликоля (Г) на 100 ч. смолы. Этот мате{жал широко используется в производстве автомобильных ветровых щитков и считается стандартным.

Результаты,для опьггаых образцов и другие

характеристики приведены в табл. 2.

Таблица 2

50

118,3

Н

20

Н

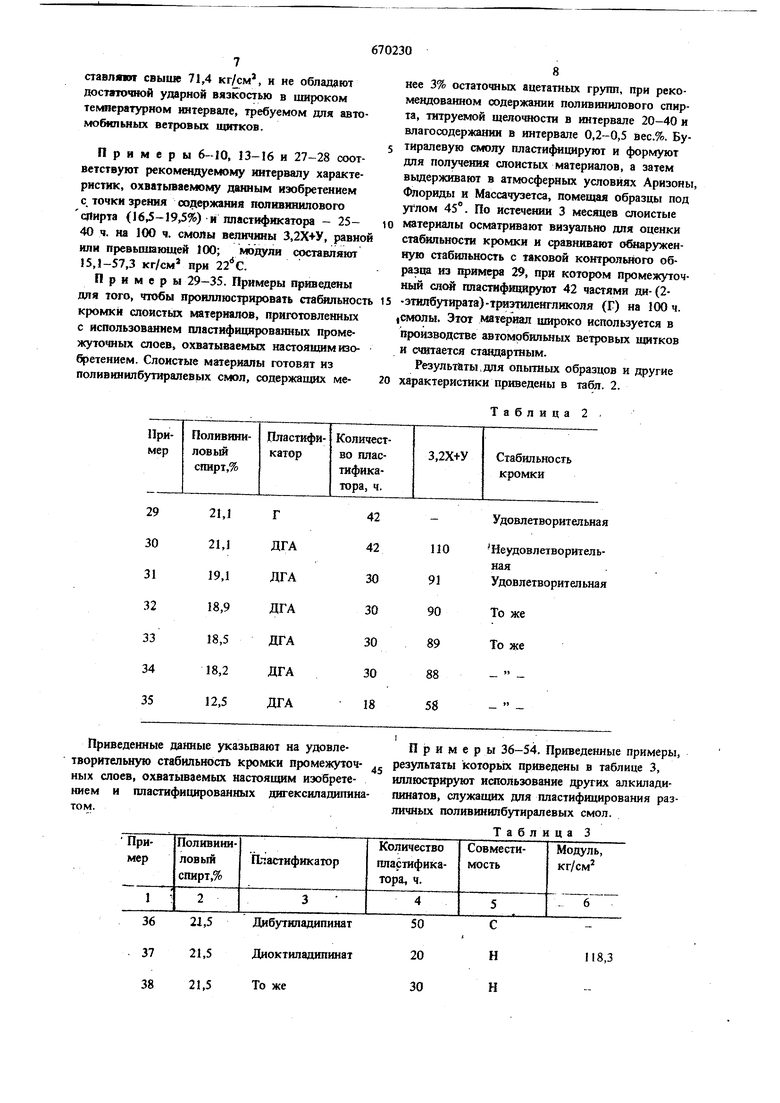

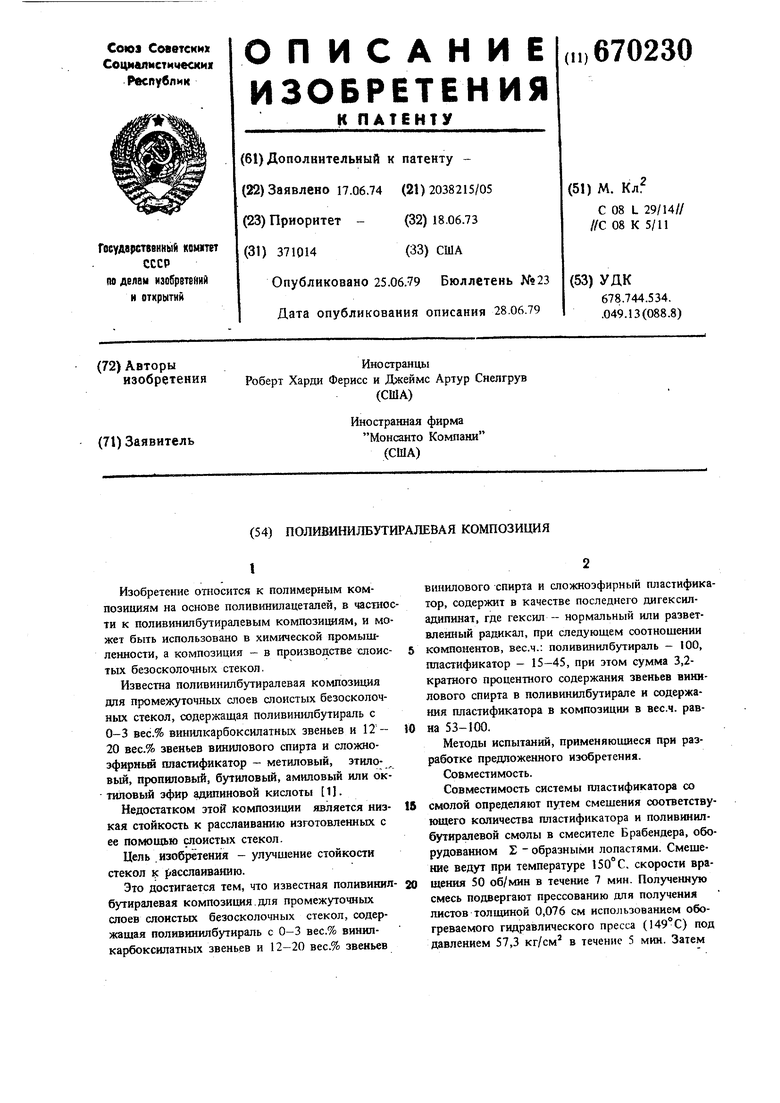

30 Примеры 36-54. Приведенные примеры, результаты которых приведены в таблице 3, иллюстрируют иотользование других алкиладишшатов, служащих для пластифицирования различных поливинилбутиралевых смол. Т а б л и ц а 3

20,8

19,2

18,8

Диизогептилади21,5

пинат

То же

21,5

20,8

19,2

18,8

Дидециладипинат

21,5

То же

20,8

19,2

18,8

Диоктадециладипинат

21,5

То же

20,8

19,2

18,2 Данные,приведенные в табл. 3, иллюстрируют («вместимость адипинатных пластификаторов с поливинилбутиралевыми смолами и показывают, что совместимость возрастает-при снижении содержания поливинилового спирта в смоле и при снижении длты цепи спиртового звена в адипинатном сложном эфире. Дибутил. адишшат совместим с поливинипбутиралевыми смолами, которые содержат по меньшей мере вплоть до 25 вес.% поливинилового спирта. Однако такие пластификаторы более летучи, чем сложные эфиры адипиновой кислоты с более длинными цепями, и эта летучесть вызывсет образование пузырей, расслаивание кромки и тенденцию к расслаиванию в полученном слоистом безосколочном стекле. Слоистые материалы, которые изготовлены из смолы, содержащей 20,8% поливинилового спирта с 42 ч дибутиладипината выдерживают в атмосферных «словиях Флориды, Аризоны и Массачузетса дл

10 Продолжение табл. 3

н

109,6

н

104,9

н

159,6

с

108,1

н

75,0

н

69,7

с

65,7

с

н

н н н н н н н определения стабильности кромки. Установлено, что эти сложные слоистые материалы дают значительно худшие результаты, чем конт,рольнь1е слоистые материалы, приготовленные с использованием в качестве пластификатора ди-(2-зтилбJ иpaтa) триэтиленгликоля; оценены как дающие неудовлетворительные результаты для использования в архитектуре и в производстве автомобильных ветровых стекол. Одной возможной присной неудовлетворительных рабочих характеристик является более высокая летучесть дибутиладипината по сравнению с таковой дигексиладипинатов. Можно достигнуть совместимости для указанных систем путем снижения количества пластификатора. Однако при низких уровнях содержаиия пластификатора модуль промежуточного слоя возрастает то такой точки, когда промежуточный слой становится иепригогшым для

11

использования его в автомобильных ветровых стеклах.

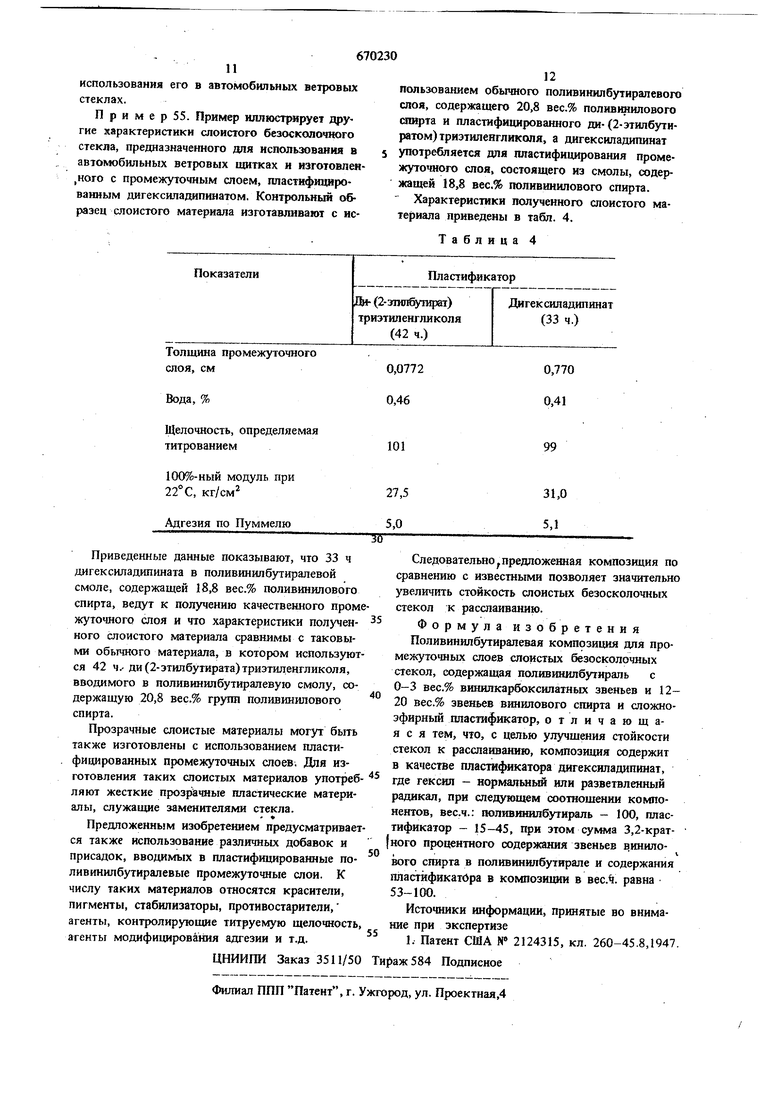

Пример55. Пример иллюстрирует дфугие характеристики слоистого безосколочного стекла, предназначенного для использования в автомобильных ветровых иштках и изготовлеи,ного с промежуточным слоем, пластифицированным дигексиладипинатом. Контрольный образец слоистого материала изготавливают с ис12

пользованием обьгшого поливинилбутиралевого слоя, содержащего 20,8 вес.% поливинилового сашрта и пластифицированного ди- (2-этилбутиратом) триэтиленгликоля, а дигексиладишгаат употребляется для пластифицирования промежуточного слоя, состоящего из смолы, содержащей 18,8 вес.% поливинилового спирта.

Характеристики полученного слоистого материала приведены в табл. 4.

Таблица 4

Авторы

Даты

1979-06-25—Публикация

1974-06-17—Подача