Устройства для азотирования в естационарных условиях имеют больую производительность, чем работаюие в стационарных условиях, но у них расход азота гораздо больше вследствие того, что они не герметизированы и процент освоенного азота небольшой вследствие низкого давления, при котором работают эти устройства.

Общим недостатком устройств, par ботающих в стационарных и нестационарных условиях, является необходимость в предварительном обезуглераживании материала для азотирования, а также в его измельчении в небольших размерах, так как это оказы|йает значительно влияние на процент освоенного азота. Измельчение материалов связано с большими расходами из-заих большой твердости.

Недостатками устройств для азотирования материалов в расплавленном состоянии являются небольшой процент освоенного азота, исключительно большая продолжительность процесса азотирования, а также невозможность хорсяией управляемости процесса, вследствие чего во многих случаях не достигается повторяемость конечных результатов.

Цель изобретения - создание сооружения для азотирования металлических материалов и ферросплавов, работающего при повышенном давл.ении, и возможности безотказной, безопасной и качественной работы.

Указанная цель достигается с помощью сооружения для азотирования металлических материёшов и ферросплдвов под давлением, плавильная печь которого передвижная и байонетн соединением в своей нижней части уплотнена к приемной камере распыливающего устройства, в которой расположен тигель с установленным в основе распылителем, причем приемная камера распыливающего устройства герметически присоединена к колпаку распыливающей камеры, которая соединена отверстиями в колпаке и всасывающим коллектором с центробежным пылеотделителем.

На корпусных стенах с внутренней стороны распыливающей камеры имейтся водоохлаждаемые экраны, в которых оформлены кольцевые сопла, а ее нижняя часть представляет собой двойной конический под с тепловой изоляцией и посредством системы питателей присоединена к трубчатой печи, на выходящем конце которой установлен промежуточный бункер, соединенный с конечным бункером, под которым расположена установка для брикетирования .

На плавильной печи установлено . устройство для продувки через под

расплава, которое соединено с трубопроводами для азота и кислорода, а в нижней части установлен золотник для расплава.

Приемная камера распыливающего

устройства сверху закрывается золотни ком.

Верхняя часть центробежного пылеотделителя соединена системой трубопроводов, вен тилятором и компрессором с распылителем, расположенным в основе тигеля приемной камеры, причем одновременно соединена также с распыливающей камерой напорным трубопроводом, причем Нижняя часть центробежного пылеотделителя соединена с распыливаю1цей камерой посредством пылепровода.

Сооружение имеет трубопроводную установку для азота, выполненную из входящего трубопровода, соединенного запорным вентилем с линейным трубопроводом, концы которого присоединены запорными вентилями соответственно к плавильной и трубчатой печам, причем к линейному трубопроводу присоединены соответствующими трубопроводами и запорными вентиля-ми приемная и распнливающая камеры распыливающего устройства и промежуточный бункер, а сменный бункер

0 дополнительным трубопроводом с запорным вентилем соединен с тру опроводом, поставляющим азот в распыливамщую камеру и конечный бункер дополнительным трубопроводом и

5 запорным вентилем соединен с трубопроводом, поставляющим азот в про. межуточный бункер, причем на дополнительных трубопроводах установлены выпускные вентили.

0 Трубопроводная установка для вакуумирования выполнена из вакуумного трубопровода, оба конца которого соединены соответственно с плавильной печью и конечным бункером,

с а приемная камера распыливающего

устройства и трубчатая печь присоединены дополнительными трубопроводами с запорными вентилями к этому самому вакуумному трубопроводу.

в сооружении смонтированы затворы для изоляции отдельных устройств, расположенные за распыливающей камерой и за промежуточным и конечным бункерами.

Предлагаемое сооружение для азотирования метешлических материалов и ферросплавов обеспечивает непрерывную поточную-.работу. При этом положении избегается лишний расход энергии на нагрев материала и устройства, в отличие от работающих в стационарных условиях. Материал может быть обезуглерожен в подвижной плавильной печи до необходимого уровня и дальше его можно азотировать.

5 в некоторой степени в жидком состояНИИ. Кроме того, в печи он не только обезуглероживается, но, соответственно, легируется необходимыми добавками.

Соор.ужение дает возможность распылять материал в условиях азотной среды, причем его поверхность многократно нарастает и при процессе кристаллизации отдельных пылинок процесс азотирования продолжается. Процесс кристаллизации отдельных пылинок в распыливающей камере сухой, нет стекания воды по экранным стенам, и распыленный материал при очень высокой температуре поступает на следующий этап азотирования - в печь с вращающейся трубкой. Для сохранения температуры распыленного материала конический под распыливающей камеры, а также сменный бункер изолированы от тепла.

Распылением материала достигаются два эффекта. Во-первых, процесс азотирования интенсифицируется и, вовторых, достигается большая экономия за счет устранения трудного процесса размельчения материала.

Процесс азотирования материала заканчивается в трубчатой печи.Конструкция вращающейся трубки позволяет максимально заполнять ее материалом, а это обеспечивает продолжительный простой материала в условиях повышенного давления азота при высокой температуре, в результате чего окончательный процент освоенного азота будет велик.

Возможность обезуглеродить материал, а всю установку вакуумировать обеспечивает хорошие конечные результаты при минимальном расходе азота.

Обеспечивание непрерывности процесса азотирования обуславливается подвижносягью плавильной печи, наличием золотника, затворов на бункерах, а также пневматической и вакуумной установок. Подвижность плавильно печи дает возможность использовать в процессе эксплуатации две печи, что обеспечивает стабильность работы установки.

Наличие установки для брикетирования позволяет очень точно дозировать конечный продукт в подходящем по объему и весу виде. Это облегчает работу при его применении. . Предлагаемое сооружение дает возможность максимальной механизации и автоматизации производственного процесса, сведения к минимуму ручного труда при отличных условиях гигиены

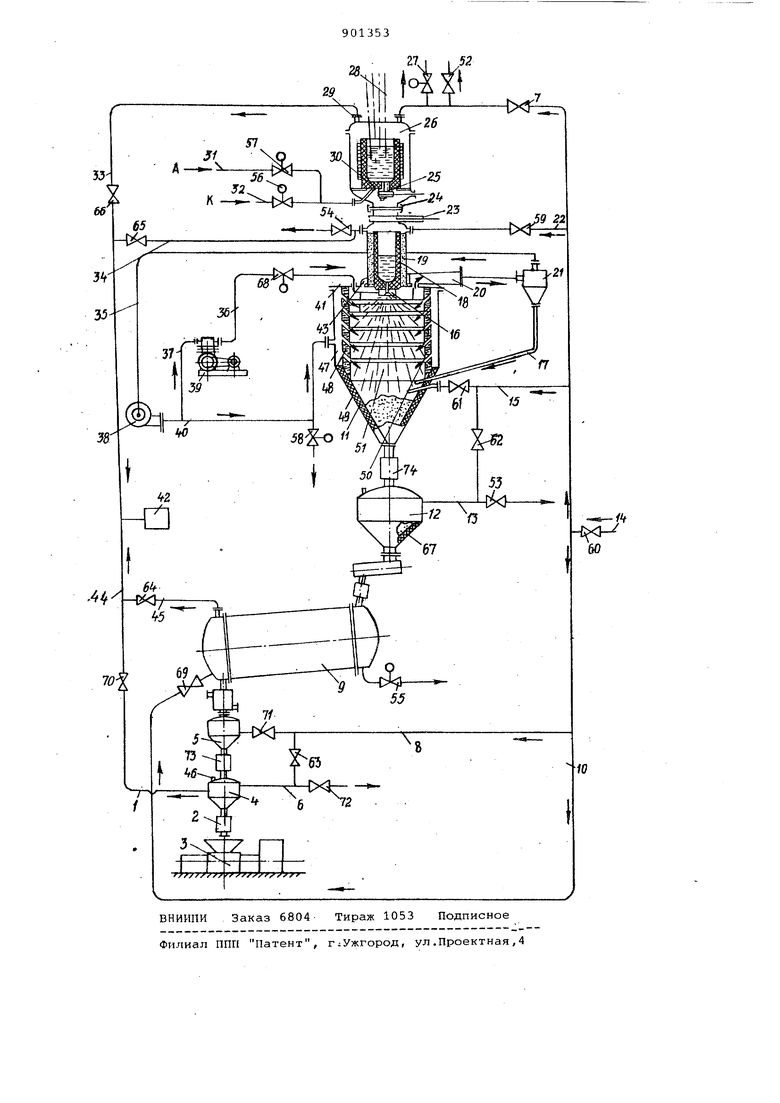

На чертеже схематически изображено предлагаемое сооружение, общий вид.

Сооружение для азотирования металлических материалов и ферросплавов состоит из подвижной плавильной печи 26, имеющей люк 29 для вакуумирования, в верхней части которого установлены устройства28 для отбора проб, ввода добавок, измepeни температуры и пр. В нижней части плавильной печи 26 установлено устройство для продува через под 30 расплава, соединенное с трубопроводом 31 с вентилем-редуктором 57 для и трубопроводом 32 с вентилем-редуктором 56 для кислорода. В нижней

0 части печи 26 также имеется затвор 25 для расплава.Печь 26 байонетным сое;динением 24 уплотняется к приемной камере 19, в которой размещен тигель

18распиливающего устройства, который заканчивается распылителем 16. В

5 своей верхней части приемная камера

19имеет смонтированный золотник 23

и она герметически прикреплена к колпаку 41 распыливающей камеры 51, на внутренней стороне которой имеются

0 водоохлаждаег ще экраны 48 с оформленными в них кольцевыми соплами 50, Распыливающая камера 51 имеет двойной конический под 49 с тепловой изоляцией 11, а колпак 41 с отверстиями

5 43, соединенными всасывающим коллектором 2.0 с центробежным пылеотделителем 21, у которого возвращающий пылепровод 17 и пневматический трубо- провод 35 соединены с всасываквдей ча0стью высоконапорного вентилятора 38. Напорный трубопровод 40 вентилятора 38 соединен с пространством между корпусом 47 распыливающей камеры 51 и водоохлаждаемыми экранами 48 с

5 вмонтированным вентилем-редуктором 58. Напорный трубопровод 40, с дру-. гой стороны , подключен всасывающим трубопроводом 37 компрессора 39, нагнетательным трубопроводом 36 и

0 вентилем-редуктором 68 к распылителю 16. В своей нижней части распылит вающая камера 51 соединена с затвором 74, который, со своей стороны, соединен со сменным бункером 12, имекюдам со своей внутренней стороны

5 тепловую изоляцию 67. Бункер 12 соединен с трубчатой печью 9, выходной конец которой соединен с промежуточным бункером 5, который затвором 73 соединен с конечным бункером

0 4, имеющим датчик 46 уровня и затвор. 2. Под затвором 2 расположена установка для брикетирования.

Сооружение имеет питающий трубо(провод 14 для азота, соединенный

5 запорным вентилем 60 с линейным трубопроводе 10, который в одном конце запорном вентилем 69 подключен к трубчатой печи 9, а в другом конце зсшорным вентилем 7 соединен с плаОвильной печью 26. У приемной камеры 19 выпускной вентиль 54 и трубопровод 22 с вентилем 59 соединены с линейным трубопроводом 10. Распыливающая камера 51 вентилем 61 и трубопроводом

5 15 соединена с линейным трубопроводом 10, а у сменного бункера iz имеется трубопровод 13 с выпускным вентилем 53, и между трубопроводами 15 и 13 связь осуществляется вентилем 62. Промежуточный бункер 5 запор ным вентилем 71 и трубопроводом 8 соединен с линейным трубопроводом 10 и конечным бункером 4, причем у последнего имеется трубопровод б с выпускным вентилем 72, и между трубопроводами б и 8 связь осуществляется вентилем 63. Устройство имеет вакуумную установку 42 с вакуумным труббпроводом 44, который трубопроводами 1, 45, 3 и 33 и вентилями 70, 64, б5ибб соединен, соответственно, с конечнь1М бункером 4, с трубчатой печью 9, приемной камерой 19 распыливающей камеры 51 и с передвижной плавильной печью 26. Устройство работает следующим образом. В передвижную плавильную печь 26 вставляется тигель с шихтой материала, который будут азотировать. Материал расплавляется, причем золотник 23 закрыт. Через люк 29 )и вентил 66 печь. 26 вакуумируется, причем че рез трубопровод 32 и вентиль-редуктор 56 подают кислород к устройству для продувки через под 30, причем материал обезуглераживаётся. Потом подача кислорода прекращается и вен тиль 66 закрывается, а через трубопровод 31 и вентиль-редуктор 57 подается азот и материал азотируется в жидком состоянии. При этом положе нии давление в печи 26 увеличиваетс до рабочего давления. Пока продолжа ется азотирование материала в жидко состоянии вакуумируются все остальны пространства сооружения. После окон чания вакуумирования в устройство подается азот и повышается давление причем открывается золотник 23. При обработке материала в плавильной пе чи используются устройства для отбо ра проб, ввода добавок, замера темп ратуры и др. После этих операций приводятся в действие высоконапорны вентилятор 38 и компрессор 39. Пускается нагрев трубчатой печи 9 и впускается вода, чтобы она циркулировала в водоохлаждаемых экранах 48. После этого открывается золотни 25 д;ря расплава, и расплав поступает в тигель 18 приемной камеры 19, чем начинается распыливание материала. Затвор 74 открыт и распыленный материал поступает в сменный бункер 12, а зате - в трубчатую печь 9. Азотированный материал охлаждается и после его перехода через Промежуточный бункер 5 и затвор 73 поступа ет в конечный бункер 4. Если конечный бункер 4 наполняет ся, датчик 46 уровня сигнализирует затвор 73 закрывается. Закрывается также вентиль 63 и открывается выпускной вентиль 72, причем давление в конечном бункере 4 выравнивается с атмосферным. Тогда затвор 2 открывается и азотированный материал поступает в установку 3 для брикетирования. Потом закрывается затвор 2 и выпускной вентиль 72, открывается вентиль 70 и конечный бункер 4 вакуумируется, после чего к конечному бункеру 4 подается азот по-трубопроводу 6. Затвор 73 открывается и азотированный материал из промежуточного бункера 5 поступает в конечный бункер 4. После его заполнения выше описанные операции повторяются. Когда расплав из плавильной печи 26 поступит в тигель 18, золотник 23 закрывается, закрывается также вентиль 7, причем выпускной вентиль 52 открывается, и давление в передвижной плавильной печи выравнивается с атмосферным. Плавильную печь 26 можно открыть и заново заправить шихтой для обработки. Плавильная печь 26 соединяется байонетным соединением 24 с приемной камерой 19 и, при необходимости, ее можно отцепить от соответствующих соединений и на ее место вставить другую запасную плавильную печь. Таким же образом после закрывания затвора 74 можно разгерметизировать распыливающую камеру и осуществить необходимые ремонты и восстановительные работы по тигелю 18 и распылителю 16. Потом эта часть установки вакуумируетс я, чтобы создать повышенное давление специальной средой и снова подключить в работу. Тем временем сменный бункер 12, который принял необходимое количество распыленного материала, дает возможность продолжать работу остальной части устройства. Пневматическая часть к распыливающей камере работает следующим образом. Высоконапорный вентилятор 38 на нетает азот, который с большой скоростью вытекает через кольцевые сопла 50 водоохлаждаемых экранов 48 и встречает на своем пути горячие распыленные частицы, охлаждая их, и они кристаллизуются, не достигнув стен водоохлаждаемых экранов 48, Поступающий азот в распыливающую камеру 51 Jiepe3 отверстия 43 и всасывающий коллектор 20 и через центробежный пылеотделитель 21 всасывается высоконапорным вентилятором 38. Осажденные пылинки в пылеотдёлителе 21 по возвращакидему трубопроводу i7 снова поступают в распыливающую камеру 51. Часть нагнетаемого вентилятором азота всасывается компрессором 39, котог«й сжимает его и нагнетает по трубопроводу 36 до распылителя 16. Таким образом используемый азот для распыления и кристаллизации матери ала работает в замкнутом контуре. В процессе азотирования во всех ступенях сооружения необходимо час азота возобновлять, пополняя ее св жим азотом. Это осу1цест вляется выпуском минимального количества азо та через вентили-редукторы 27,55 и за счет которого из питающего трубопровода 14 и по соответствующим трубопроводам соответствующие пространства питаются азотом и рабоче давление поддерживается одинаковым везде. Формула изобретения 1.Сооружение для азотирования металлических материалов и ферросплавов под давлением, состоящее и плавильной печи, распыливающего ус ройства, трубчатой печи, установки для брикетирования и бункеров, рас положенных между ними для приема материала, отл. ичающееся тем, что плавильная печь 26 передви жная с байонетным соединением 24 в своей нижней части уплотнена к приемной камере 19 распыливающего устройства, в которой размещен тигель 18 с установленным в основе распылителем, причем приемная камер 19 распыпивающего устройства герметически присоединена к колпаку 41 распыливаквдей камеры 51, соединенно отверстиями 43 в колпаке 41 и всасы вающим коллектором 20 с центробежным пылеотделителем 21, причем нижняя часть распиливающей- камеры 51 соединена со сменным бункером 12, который посредством системы питателей присоединен к трубчатой печи 9 на выходном конце которой установле промежуточный бункер 5, соединенный с конечным бункером 4, под которым расположена установка 3 для брикети вания, причем плавильная печь 26, р пиливающее устройство, трубчатая печь 9 и бункеры 12, 5 и 4 соединен с трубопроводными установками для азота под давлением и для вакуумиро вания. 2.Сооружение по п.1, отличающееся тем, что на плавил ной печи 26 установлено устройство для продувки через под 30 рэ ::плава соединенное с трубопроводами для азота 31 и кислорода 32, а также золотник 25 для расплава в ее нижне части. 3.Сооружение по п.1, отлич а ю щ е е с я тем, что приемная 2 амера 19 распыливающего устройства закрыта сверху золотником 23. 4.Соорухсение поп.1, отличающееся тем, что распыливающая камера 51 распыливающего устройства имеет с внутренней стороны корпусных стен 47 водоохлаждаемые экраны 48, в которых оформлены кольцевые сопла 50, -а в своей нижней части представляет собой двойной конический под 49 с тепловой изоляцией 11. 5. Сооружение по п.1, отличающееся тем, что верхняя часть центробежного пылеотделителя 21 соединена посредством системы тру|бопроводов 35,36,37, вентилятора 38 и компрессора 39 с распылителем 16, расположенном в основе тигеля 18 приемной камеры 19, и она, в то же время, соединена также с распыливающей камерой 51 посредством напорного трубопровода 40, причем нижняя часть пылеотделителя 21 также соединена с распыливающей камерой 51. 6.Сооружение по пп.1-5, отличающееся тем, что трубопроводная установка для азота исполнена из входящего трубопровода 14, соединенного запорным вентилем 60 с линейным трубопроводом 10, концы которого присоединены запорными вентилями 7, 69 соответственно к плавильной 26 и трубчатой 9 печам, причем к линейному трубопроводу 10 присоединены соответственно трубопроводами 22, 15,8 и запорными вентилями 59, 61, 71 приемная 19 и распыливающая 51 камеры распыливающего устройства и промежуточный бункер 5, а сменный бункер 12 посредством дополнительного трубопровода 13 с запорным вентилем 62 соединен с трубопроводом 15, поставляющим азот в распыливающую камеру 51 и конечный бункер 4 посредством дополнительного трубопровода 6 и запорного вентиля 63 соединен с трубопроводом 8 промежуточного бункера, причем на дополнительных трубопроводах 13, 6 установлены выпускные вентили 53,72. 7.Сооружение по пп.1-5, отличающееся тем, что трубопроводная установка для вакуума выполнена из вакуумного трубопровода 44, оба конца которого соединены соответственно с плавильной печью 26 и конечным бункером 4, а приемная камера 19 распыливающего устройства и трубчатая печь 9 присоединены к вакуумному трубопроводу 44 соответственно посредством дополнительных трубопроводов 34, 45 с запорными вентилями . 8.Сооружение по п.1, отличающееся тем, что за распыливающей камерой 51, за промежуточным 5 и конечным 4 бункерами установлены соответственно затворы 74,73, 2. Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Народной еспублики Болгарии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| Устройство для балансирования сил,действующих на электрод в электрошлаковой печи | 1978 |

|

SU943311A1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| УСТАНОВКА ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2007 |

|

RU2330399C1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| СПОСОБ ОБРАБОТКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ДЕТАЛИ ИЗ МАГНИТОМЯГКОГО МАТЕРИАЛА | 1995 |

|

RU2145364C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦИНКОВОГО ПОРОШКА | 2009 |

|

RU2484158C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

Авторы

Даты

1982-01-30—Публикация

1979-02-26—Подача