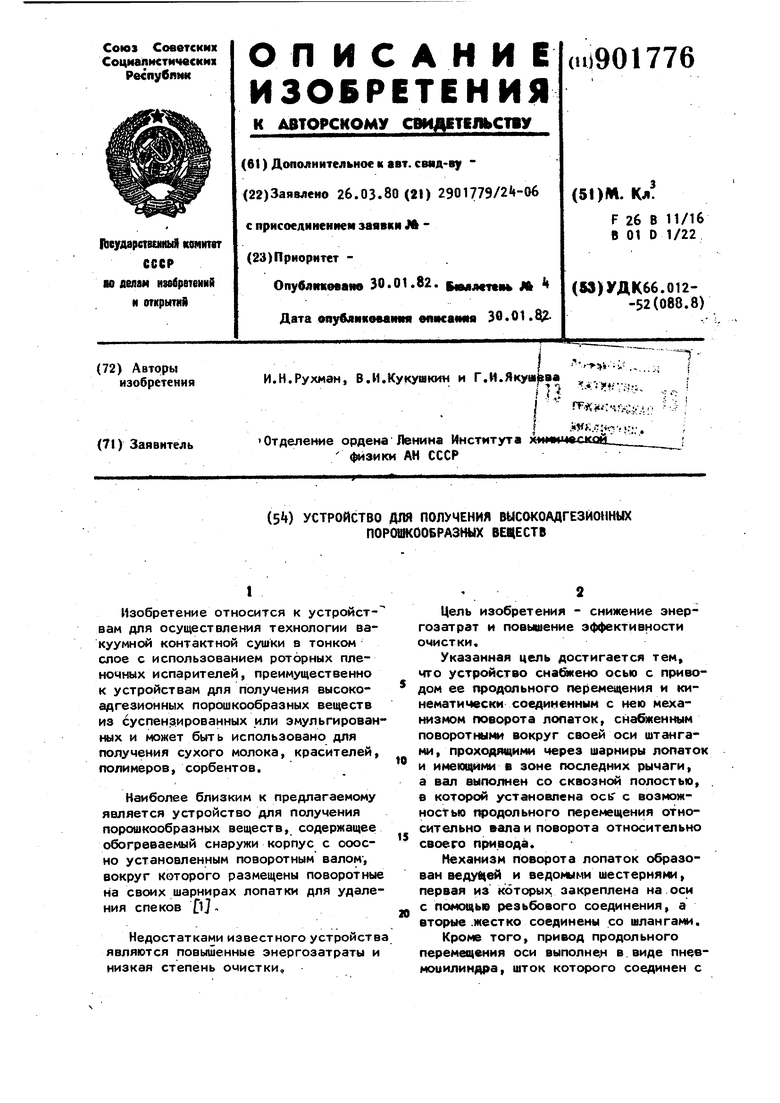

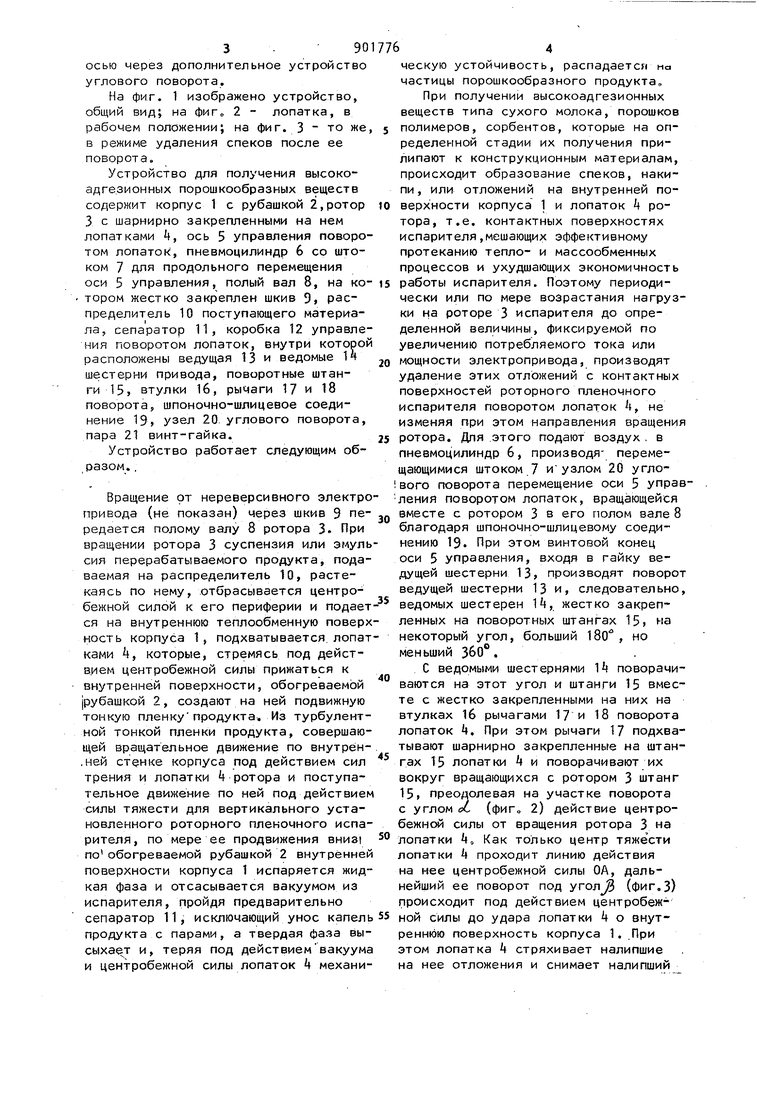

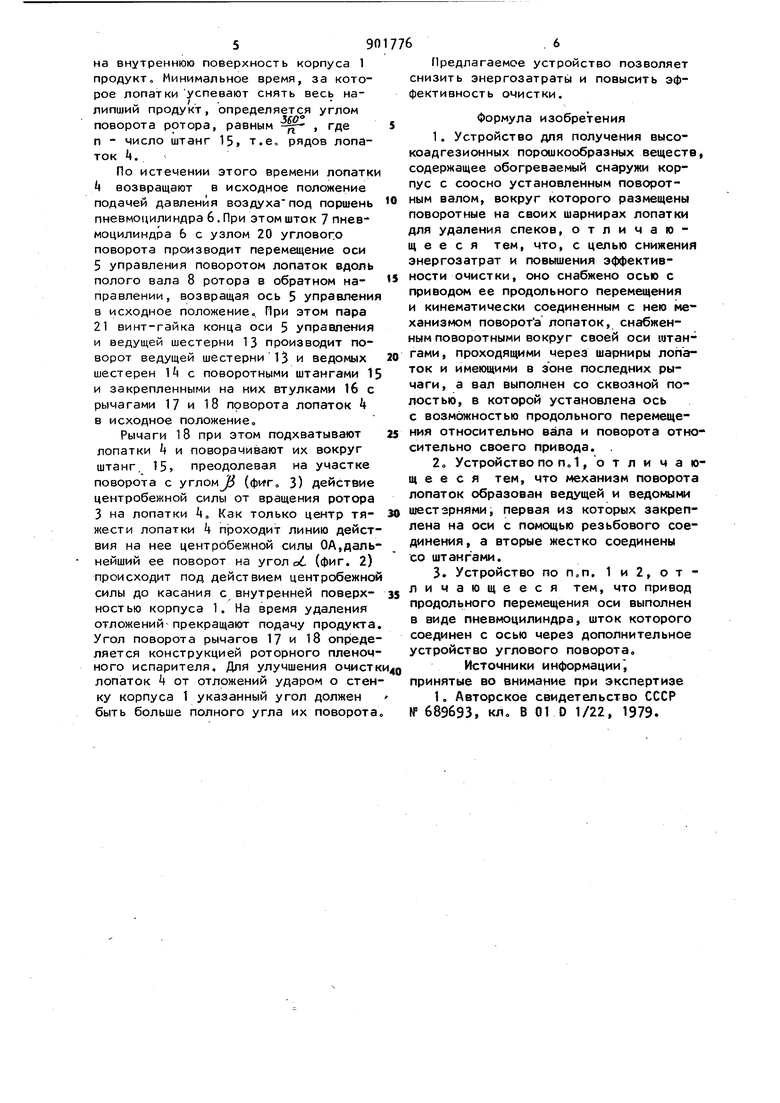

Изобретение относится к устройствам для осуществления технологии вакуумной контактной сушки в тонком слое с использованием роторных пленочных испарителей, преимущественно к устройствам для получения высокоадгезионных порошкообразных веществ из суспенз.ированных или эмульгирован ных и может быть использовано для получения сухого молока, красителей, полимеров, сорбентов. Наиболее близким к предлагаемому является устройство для получения порошкообразных веществ, содержащее обогреваемый снаружи корпус с ооосно установленным поворотным валом , вокруг К(}торого размещены поворотные на своих шарнирах лопатки для удаления спеков DJ. Недостатками известного устройств являются повышенные энергозатраты и низкая степень очистки. Цель изобретения - снижение энергозатрат и повышение эффективности очистки. Указанная цель достигается тем, что устройство снабжено осью с приводом ее продольного перемещения и кинематически соединенным с нею механизмом поворота лопаток, снабженным поворотными вокруг своей оси штангами, проходящими через шарниры лопаток и и ююиими в зоне последних рычаги, а вал выполнен со сквозной полостью, в которой установлена octr с возможностью продольного перемещения относительно вала и поворота относительно своего привода. Неханизм повсфота лопаток образован ведуй(ей и ведомыми шестернями, первая из которых закреплена на оси с помощью резьбового соединения, а вторые .жестко соединены со шланга« «1. Кроме того, привод продольного перемещения оси выполнен в.виде пневмоиилиндра, шток которого соединен с 3 . 90 осью через дополнительное устройство углового поворота. На фиг. 1 изображено устройство, общий вид; на фиго 2 - лопатка, в рабочем положении; на фиг. 3 то же в режиме удаления спеков после ее поворота. Устройство для получения высокоадгезионных порошкообразных веществ содержит корпус 1 с рубашкой 2,ротор 3 с шарнирно закрепленными на нем лопатками и, ось 5 управления поворотом лопаток, пневмоцилиндр 6 со штоком 7 для продольного перемещения оси 5 управления, полый вал 8, на котором жестко закреплен шкив 9, распределитель 10 поступающего материала, сепаратор 11, коробка 12 управления поворотом лопаток, внутри которой расположены ведущая 13 и ведомые И шестерни привода, поворотные штанги 15, втулки 16, рычаги 17 и 18 поворота, шпоночно-шлицевое соединение 19, узел 20. углового поворота, пара 2t винт-гайка. Устройство работает следующим образом. , Вращение от нереверсивного электро привода (не показан) через шкив 9 передается полому валу 8 ротора 3. При вращении ротора 3 суспензия или эмуль сия перерабатываемого продукта, подаваемая на распределитель 10, растекаясь по нему, .отбрасывается центробежной силой к его периферии и подает ся на внутреннюю теплообменную поверх ность корпуса 1, подхватывается, лопат ками 4, которые, стремясь под действием центробежной силы прижаться к внутренней поверхности, обогреваемой |рубашкой 2, создают на ней подвижную тонкую пленкупродукта. Из турбулентной тонкой пленки продукта, совершающей вращательное движение по внутрён.ней стенке корпуса под действием сил трения и лопатки ротора и поступательное движение по ней под действием силы тяжести для вертикального установленного роторного пленочного испарителя, по мере ее продвижения вниз пообогреваемой рубашкой 2 внутренней поверхности корпуса 1 испаряется жидкая фаза и отсасывается вакуумом из испарителя, пройдя предварительно сепаратор 11, исключающий унос капель продукта с парами, а твердая фаза высыхает и, теряя под действиемвакуума и центробежной силы лопаток Ц механическую устойчивость, распадаетсгг ма частицы порошкообразного продукта. При получении высокоадгезионных веществ типа сухого молока, порошков полимеров, сорбентов, которые на определенной стадии их получения прилипают к конструкционным материалам, происходит образование спеков, накипи, или отложений на внутренней поверхности корпуса 1 и лопаток 4 ротора, т.е. контактных поверхностях испарителя,мешающих эффективному протеканию тепло- и массообменных процессов и ухудшающих экономичность работы испарителя. Поэтому периодически или по мере возрастания нагрузки на роторе 3 испарителя до определенной величины, фиксируемой по увеличению потребляемого тока или мощности электропривода, производят удаление этих отложений с контактных поверхностей роторного пленочного испарителя поворотом лопаток , не изменяя при этом направления вращения ротора. Для этого подают воздух . в пнеемоцилиндр 6, производя- перемещающимися штоком 7 иузлом 20 углового поворота перемещение оси 5 управления поворотом лопаток, вращающейся вместе с ротором 3 в его полом вале 8 благодаря шпоночно-шлицевому соединению 19. При этом винтовой конец оси 5 управления, входя в гайку ведущей шестерни 13, производят поворот ведущей шестерни 13 и, следовательно. ведомых шестерен Н, жестко закрепленных на поворотных штангах 15, на некоторый угол, больший 180, но меньший 360°. С ведомыми шестернями 1 поворачиваются на этот угол и штанги 15 вместе с жестко закрепленными на них на втулках 16 рычагами 17 и 18 поворота лопаток k. При этом рычаги 17 подхватывают шарнирно закрепленные на штангах 15 лопатки k и поворачивают их вокруг вращающихся с ротором 3 штанг 15, преодолевая на участке поворота с углом сС (фиГо 2) действие центробежной силы от вращения ротора 3 на лопатки Ц, Как только центр тяжести лопатки Ц проходит линию действия на нее центробежной силы ОА, дальнейший ее поворот под угол (фиг.З) происходит под действием центробежной силы до удара лопатки k о внутреннюю поверхность корпуса 1. .При этом лопатка k стряхивает налипшие на нее отложения и снимает налипший

на внутреннюю поверхность корпуса 1 продукт. Минимальное время, за которое лопаткиуспевают снять весь налипший продукт, определяется углом

гло

поворота ротора, равным , где

п - число штанг 15, т.е, рядов лопаток Ц.

По истечении этого времени лопатки k возвращают в исходное положение подачей давления воздухапод поршень пневмоцилиндра 6. При этом шток 7 пневмоцилиндра 6 с узлом 20 углового поворота производит перемещение оси 5 управления поворотом лопаток вдоль полого вала 8 ротора в обратном направлении, возвращая ось 5 управления в исходное положение. При этом пара 21 винт-гайка конца оси 5 управления и ведущей шестерни 13 производит поворот ведущей шестерни1 и ведомых шестерен 1 t с поворотными штангами 15 и закрепленными на них втулками 16 с рычагами 17 и 18 поворота лопаток k в исходное положение.

Рычаги 18 при этом подхватывают лопатки k и поворачивают их вокруг штанг. 15 преодолевая на участке поворота с yrnonj (фит, 3) действие центробежной силы от вращения ротора 3 на лопатки Д, Как только центр тяжести лопатки k проходит линию действия на нее центробежной силы ОА,дальнейший ее поворот на угол od (фиг. 2) происходит под действием центробежной силы до касания с внутренней поверхноет ью корпуса 1. На время удаления отложений-прекращают подачу продукта. Угол поворота рычагов 17 и 18 определяется конструкцией роторного пленочного испарителя. Для улучшения очистк лопаток k от отложений ударом о стенку корпуса 1 указанный угол должен быть больше полного угла их поворота.

Предлагаемое устройство позволяет снизить энергозатраты и повысить эффективность очистки.

Формула изобретения

1.Устройство для получения высокоадгезионных порошкообразных веществ содержащее обогреваемый снаружи корпус с соосно установленным поворотным валом, вокруг которого размещены поворотные на своих шарнирах лопатки для удаления спеков, отличающееся тем, что, с целью снижения энергозатрат и повышения эффективности очистки, оно снабжено осью с приводом ее продольного перемещения

и кинематически соединенным с нею механизмом поворота лопаток, снабженным поворотными вокруг своей оси штангами , проходящими через шарниры лопаток и имеющими в зоне последних рычаги, а вал выполнен со сквозной полостью, в которой установлена ось с возможностью продольного перемещения относительно вала и поворота относительно своего привода. .

2.Устройство по п„1, отличающееся тем, что механизм поворота лопаток образован ведущей и ведокшми шестернями, первая из которых закреплена на оси с помощью резьбового соединения , а вторые жестко соединены

со штангами.

3.Устройство поп,п. 1и2, отличающееся тем, что привод продольного перемещения оси выполнен в виде пневмоцилиндра, шток которого соединен с осью через дополнительное устройство углового поворота.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР №689693, кл В 01 О 1/22, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕТРЯНОЙ ДВИГАТЕЛЬ | 2003 |

|

RU2246029C1 |

| Устройство для получения порошкообразных веществ | 1977 |

|

SU689693A1 |

| Регулируемый сопловой аппарат турбины, турбина и способ работы турбины | 2017 |

|

RU2658168C1 |

| ТОРОВО-РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ "ТРД-КАН21" (ВАРИАНТЫ) | 2006 |

|

RU2327886C9 |

| Центробежный насос | 1982 |

|

SU1097824A1 |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2046980C1 |

| Способ работы нагнетающего насоса маслоагрегата турбореактивного двигателя (ТРД), нагнетающий насос и его рабочее колесо | 2017 |

|

RU2663783C1 |

| Способ работы откачивающего насоса маслоагрегата турбореактивного двигателя (ТРД) и откачивающий насос маслоагрегата ТРД, работающий по этому способу, рабочее колесо откачивающего насоса маслоагрегата ТРД | 2017 |

|

RU2656523C1 |

| ВЕТРОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1999 |

|

RU2173791C2 |

| Способ работы маслоагрегата турбореактивного двигателя (ТРД) и маслоагрегат ТРД, работающий этим способом (варианты) | 2017 |

|

RU2656479C1 |

Авторы

Даты

1982-01-30—Публикация

1980-03-26—Подача