(Sk) МНОГОКАМЕРНЫЙДИСПЕРГАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩИМ РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2498856C1 |

| Диспергатор | 1988 |

|

SU1611428A1 |

| Многокамерный полимеризатор непрерывного действия для проведения жидкостных и газожидкостных процессов | 1981 |

|

SU978905A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ АЭРОВЗВЕСИ ВОЛОКОН НА ФОРМУЮЩУЮ СЕТКУ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1998 |

|

RU2160804C2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446015C1 |

| Центробежный пленочный теплообменный аппарат | 1981 |

|

SU991128A1 |

| СПОСОБ ПРОВЕДЕНИЯ ВОДНО-ТЕРМИЧЕСКОЙ ПРОЦЕДУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313326C2 |

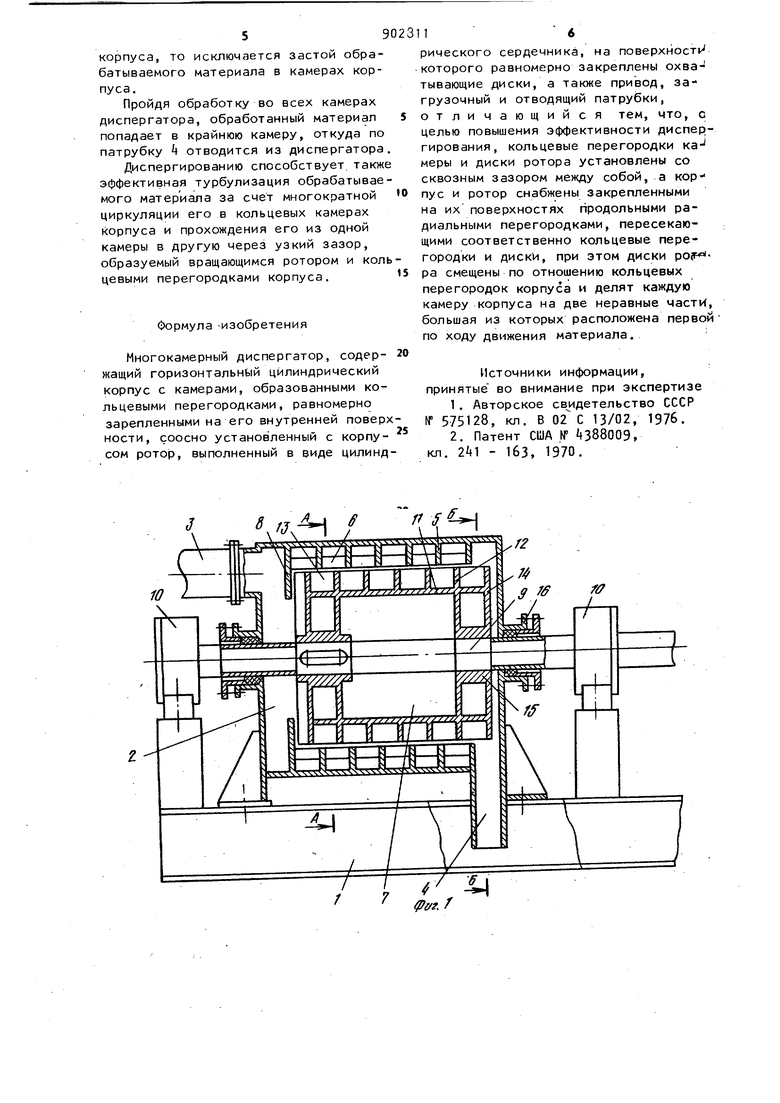

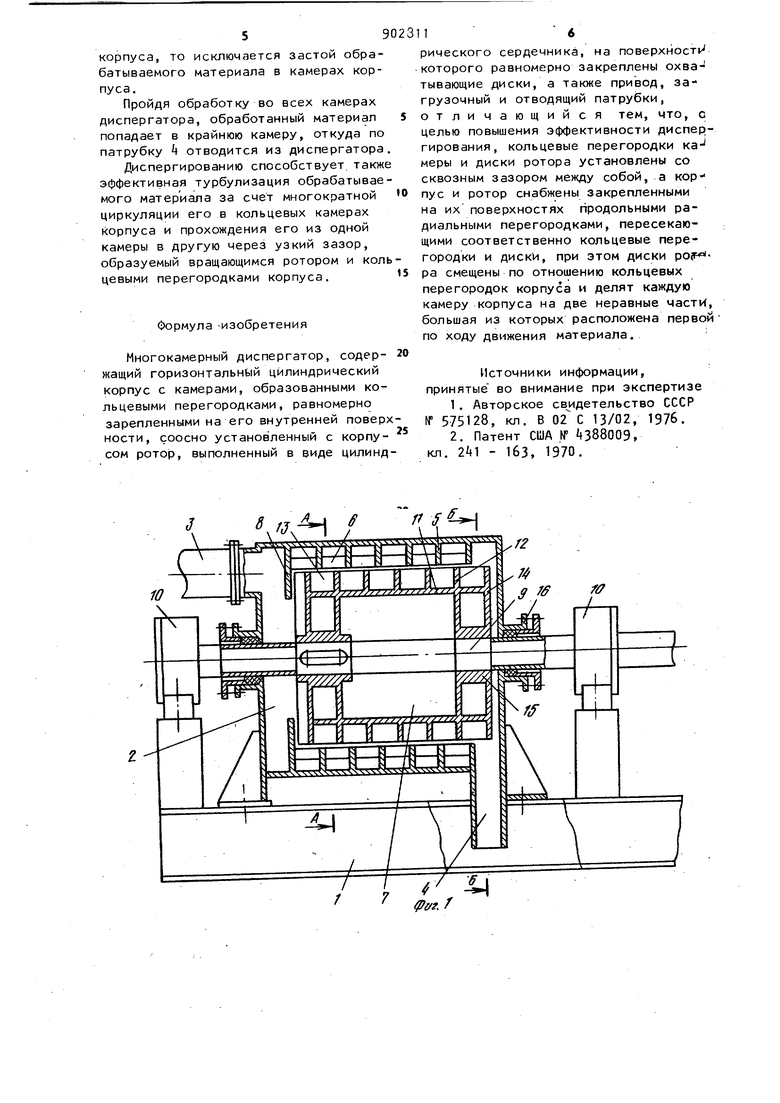

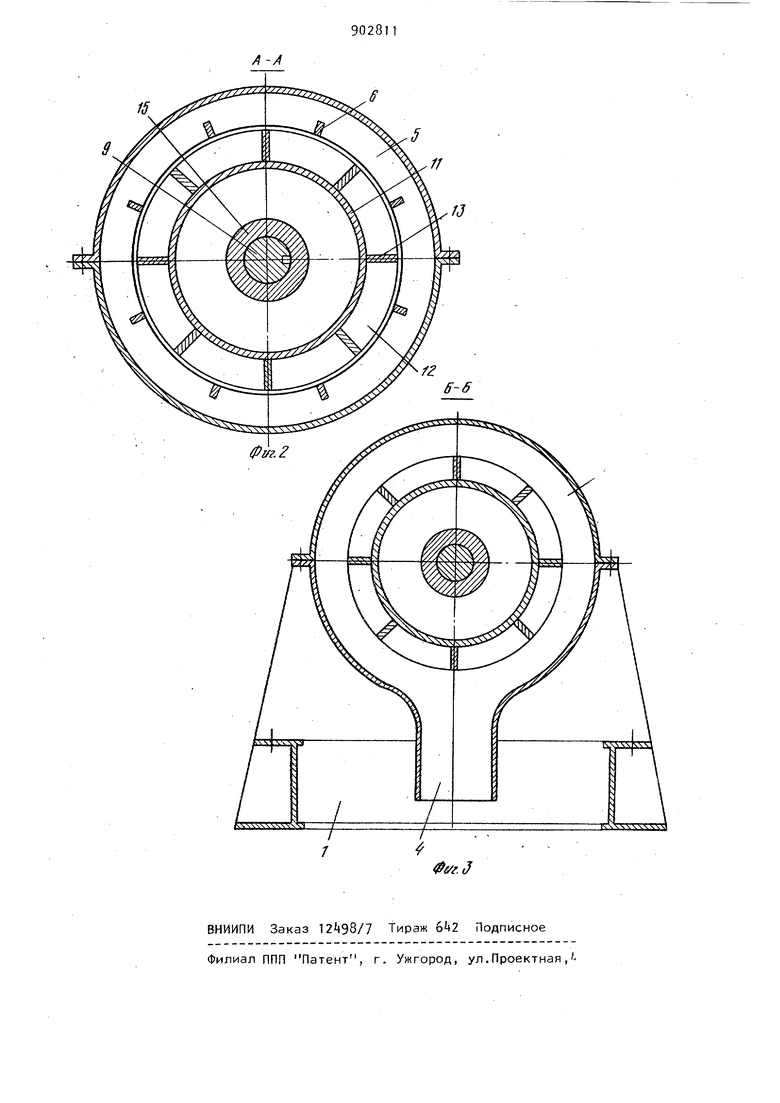

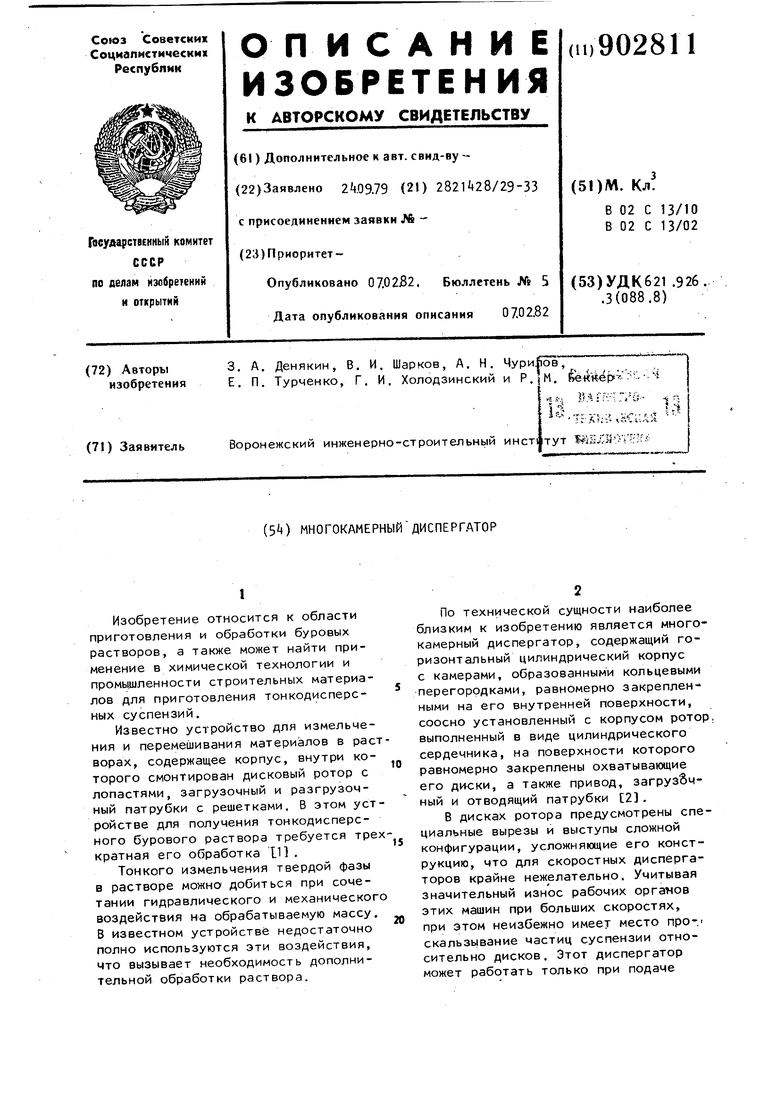

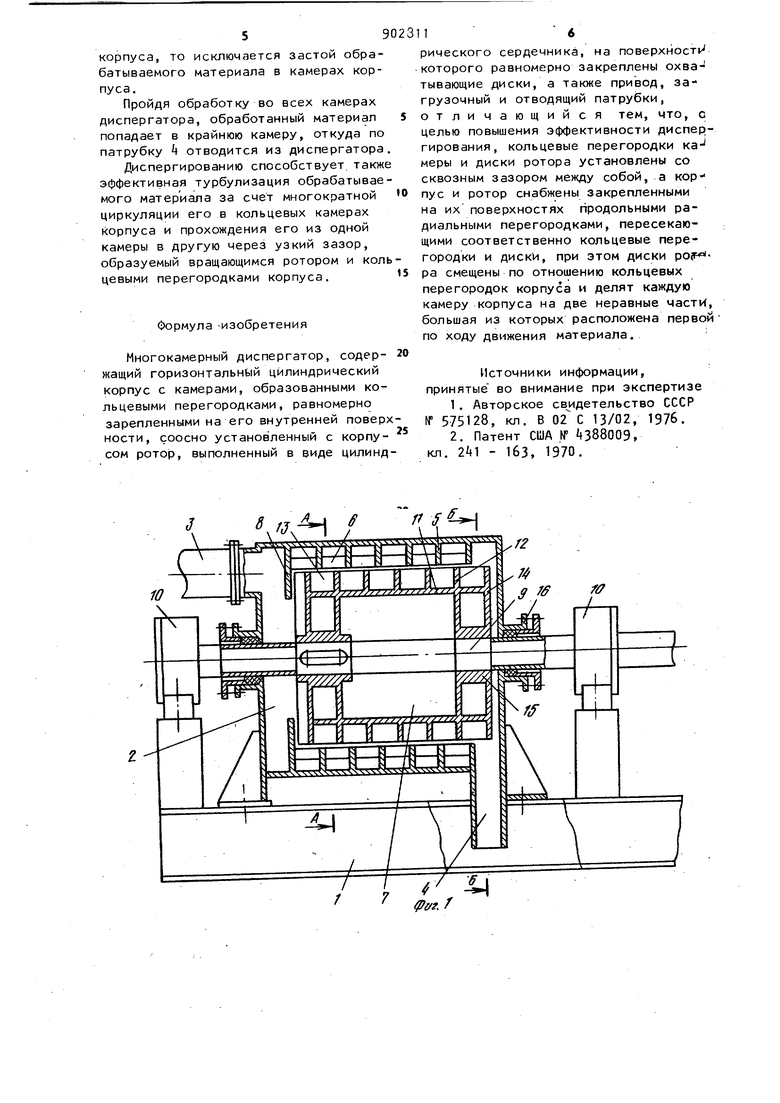

Изобретение относится к области приготовления и обработки буровых растворов, а также может найти применение в химической технологии и промьциленности строительных материалов для приготовления тонкодисперсных суспензий. Известно устройство для измельчения и перемешивания материалов в рас ворах, содержащее корпус, внутри которого смонтирован дисковый ротор с лопастями, загрузочный и разгрузочный патрубки с решетками. В этом уст ройстве для получения тонкодисперсного бурового раствора требуется тре кратная его обработка 111 . Тонкого измельчения твердой фазы в растворе можно добиться при сочетании гидравлического и механическог воздействия на обрабатываемую массу В известном устройстве недостаточно полно используются эти воздействия, что вызывает необходимость дополнительной обработки раствора. По технической сущности наиболее близким к изобретению является многокамерный диспергатор, содержащий горизонтальный цилиндрический корпус с камерами, образованными кольцевыми перегородками, равномерно закрепленными на его внутренней поверхности, соосно установленный с корпусом ротор, выполненный в виде цилиндрического сердечника, на поверхности которого равномерно закреплены охватывающие его диски, а также привод, загрузЗчный и отводящий патрубки 2. В дисках ротора предусмотрены специальные вырезы и выступы сложной конфигурации, усложняющие его конструкцию, что для скоростных диспергаторов крайне нежелательно. Учитывая значительный износ рабочих органов этих машин при больших скоростях, при этом неизбежно имеет место про-. скальзь1вание частиц суспензии относительно дисков. Этот диспергатор может работать только при подаче 390 обрабатываемой суспензии под давлением. Целью изобретения является повышение эффективности процесса диспергирования за счет увеличения зоны активного воздействия на обрабатываемый материал и увеличения степени турбулизации и циркуляции раствора, что позволит полумать тонкодисперсный раствор за один проход при его пропуске через диспергатор. Цель достигается тем, что в много камерном диспергаторе, содержащем горизонтальный цилиндрический корпус с камерами, образованными кольце выми перегородками, равномерно закрепленными на его внутренней поверх ности , соосно установленный с корпусом ротор, выполненный в виде цилинд рического сердечника, на поверхности которого равномерно закреплены охва-тывающие его диски, а также привод, загрузочный и отводящий патрубки, кольцевые перегородки камеры и диски ротора установлены со сквозным зазором между собой, а корпус и ротор снабжены закрепленными на их поверхностях продольными радиальными перегородками, пересекающими соответственно кольцевые перегородки и диски, при этом диски ротора смещены по отношению кольцевых перегородок корпуса и делят каждую камеру корпуса на две неравные части, большая из которых расположена первой по ходу движе ния материала. На фиг, 1 схематично изображен многокамерный диспергатор, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1 . Диспергаторсодержит раму I, на которой жестко закреплен цилиндрический разъемный корпус 2 с загрузочным 3 и отводящим k патрубками. Пери ферийная часть цилиндрического корпу са разделена перегородками 5 на коль цевые камеры, которые пересекаются восемью продольными перегородками 6. Перегородки прилегают к ротору 7, а ширина их.равна половине высоты коль цевых камер. В первой (со стороны входа обрабатываемого материала) при емной камере, внутренний диаметр ко торой меньше диаметра остальных камер за счет полуколец 8, и в последней камере продольные перегородки отсутствуют. Ротор жестко закреплен на горизон тальном валу 9, установленном в. двух 4 подшипниках 10, При этом ротор выполнен в виде цилиндрического сердечника 11, на наружной поверхности которого равномерно расположены диски 12 и восемь продольных перегородок 13. Сердечник при помощи дисков 1 крепит ся к ступицам 15, устанавливаемым на валу с помощью шпонок. Вал в местах выхода из корпуса имеет сальниковые уплотнения 16. Привод ротора осуществляется через упругую муфту от электродвигателя (последние не показаны) . Работа диспергатора осуществляется следующим образом. Обрабатываемый материал через загрузочный патрубок 3 подается в корпус и попадает в первую приемную камеру, уровень жидкости в которой будет всегда больше, чём в остальных. По мере наполнения приемной камеры обрабатываемый материал через кольцевую щель попадает в зону действия ротора и под действием центробежных сил вращающегося ротора отбрасывается во вторую кольцевую камеру корпуса диспергатора. По мере наполнения второй кольцевой -камеры раствором жидкостный поток под воздействием напора и центробежных сил, развиваемых ротором, заставляет перемещаться раствор из второй кольцевой камеры в третью и так далее до самого выхода. Наличие на роторедисков 12 исключает прохождение обрабатываемого материала, минуя какую-либо из кольцевых камер корпуса. А то, что диски ротора делят ,по ширине камеры корпус на две- неравные части (причем более широкая часть расположена со стороны входа обрабатываемого материала) , способствует продвижению жидкости из одной камеры в последующую, поскольку давление жидкости, развиваемое вращающимся ротором со стороны входа обрабатываемого материала в камеру, будет больше. Перемещаясь из одной камеры вдругую, обрабатываемый материал многократно попадает в зазор меххду продольными перегородками 13 ротора и продольными перегородками 6 камер корпуса. При этом происходит эффективное измельчение агрегатов частиц, содержащихся в обрабатываемом материале. Поскольку продольные перегородки 6 камер корпуса не доходят до внутренней поверхности ципиидриче;ского корпуса, то исключается застой обрабатываемого материала в камерах корпуса. Пройдя обработку во всех камерах диспергатора, обработанный материал попадает в крайнюю камеру, откуда по патрубку отводится из диспергатора Диспергированию способствует также эффективная турбулизация обрабатывае мого материала за счет многократной циркуляции его в кольцевых камерах корпуса и прохождения его из одной камеры в другую через узкий зазор, образуемый вращающимся ротором и коль цевыми перегородками корпуса. Формула -изобретения Многокамерный диспергатор, содержащий горизонтальный цилиндрический корпус с камерами, образованными кольцевыми перегородками, равномерно зарепленными на его внутренней поверх ности, соосно установленный с корпусом , выполненный в виде цилиндП 6 рического сердечника, на поверхност которого равномерно закреплены охватывающие диски, а также привод, загрузочный и отводящий патрубки, отличающийся тем, что, с целью повышения эффективности диспергирования, кольцевые перегородки ка- меры и диски ротора установлены со сквозным зазором между собой,.а корпус и ротор снабжены закрепленными на их поверхностях продольными радиальными перегородками, пересекающими соответственно кольцевые перегородки и диски, при этом диски ро ра смещены по отношению кольцевых перегородок корпуса и делят каждую камеру корпуса на две неравные части, большая из которых расположена первой по ходу движения материала. Источники информации, принятые во внимание при экспертизе 1 . Авторское св идетельство СССР № 575128, кл. В 02 С 13/02, 1976. 2. Патент США № i 388009, кл. 241 - 163, 1970.

Авторы

Даты

1982-02-07—Публикация

1979-09-24—Подача