Изобретение относится к химическому машиностроению, в частности к оборудованию для получения тонкодисперсных систем методом гидроакустического воздействия, раздавливания и истирания.

Цель изобретения - повышение степени диспергирования.

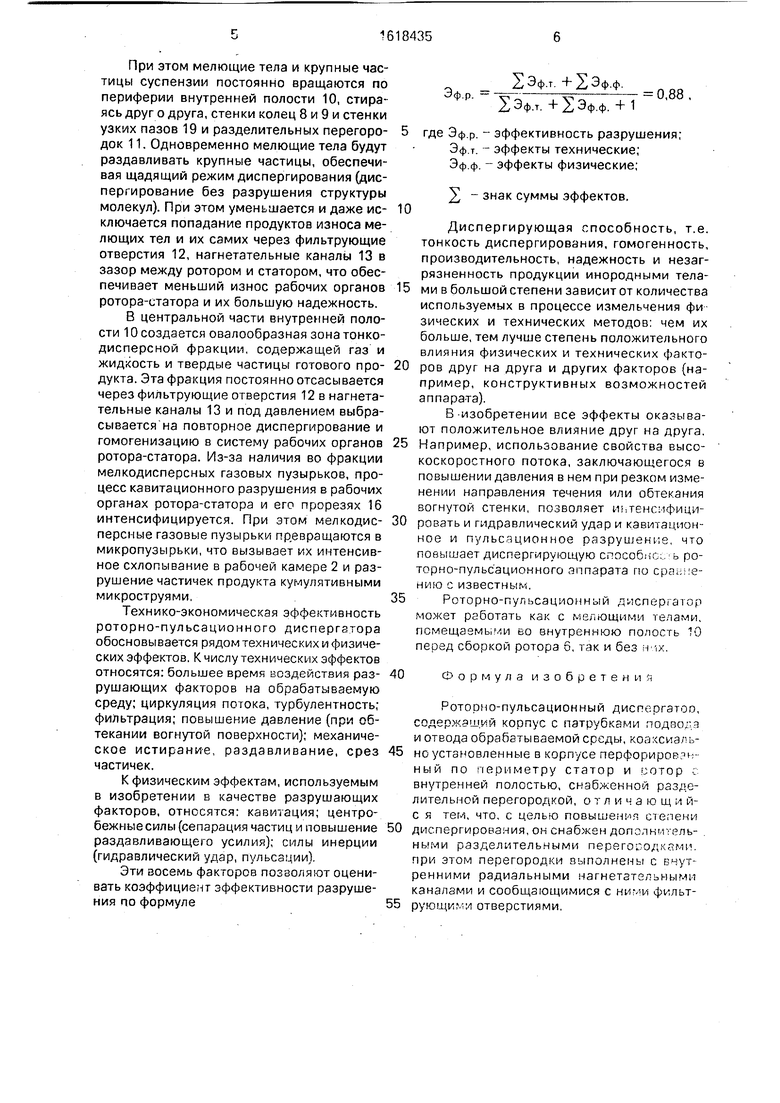

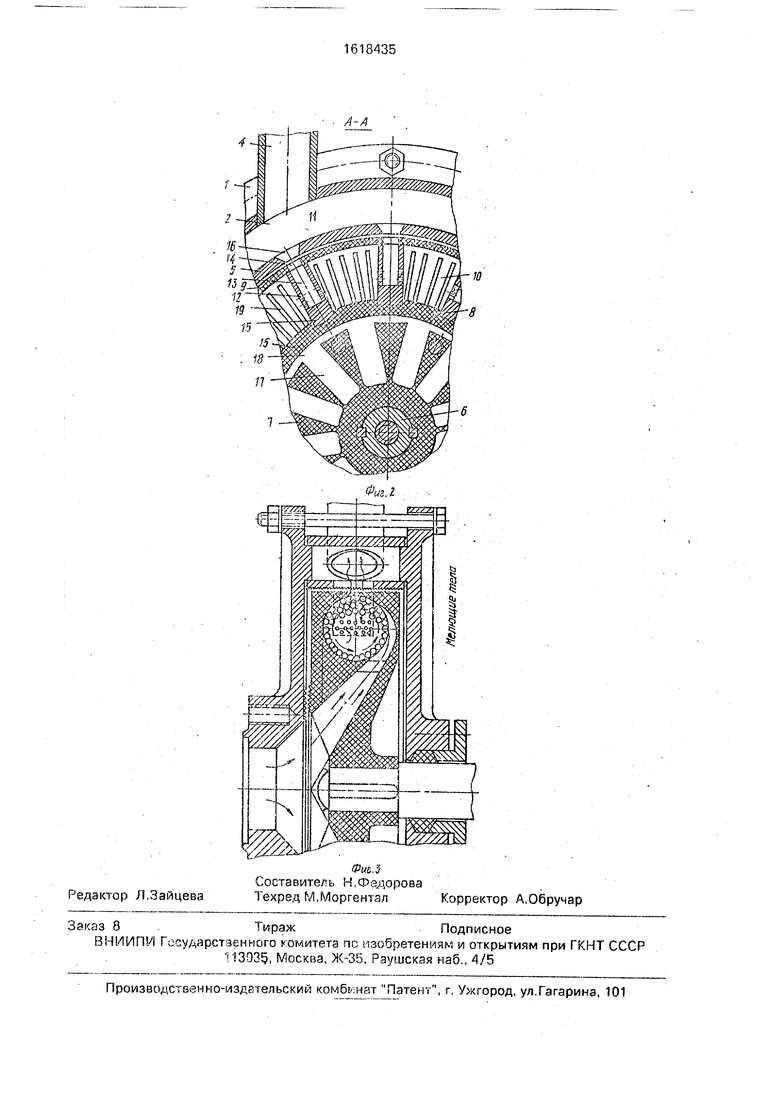

На фиг. 1 показан роторно-пульсацион- ный диспергатор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема движения потока рабочей среды в ро- торно-пульсационном диспергаторе.

Ротор но-пульсацион ный диспергатор состоит из разборного корпуса 1, снабженного рабочей камерой 2, патрубком 3 для подвода и патрубком 4 для отвода обрабатываемой среды, коаксиально установленных в корпусе 1 перфорированного по периметру цилиндрического статора 5 и сборного ротора 6, состоящего из рабочего колеса 7 и колец 8 и 9, образующих внутреннюю полость 10. Внутренняя полость 10 может быть выполнена вращением полукругов вокруг оси ротора 6. Рабочее колесо 7 и кольца 8 и 9 соединяются между собой известным способом, например на винтах. Во внутренней полости 10 монтируются разделительные перегородки 11, снабженные фильтрующими отверстиями 12 с обеих сторон и радиальными нагнетательными каналами 13, выполненными внутри разделительных перегородок 11. Разделительные перегородки 11 монтируются напротив прорезей 14, выполненных по периметру кольца 9 и в пазах 15 кольца 8 для возможности выхода обрабатываемой рабочей среды через расширяющиеся прорези 16 статора 5 в рабочую камеру 2 и далее через патрубок 4 наружу из аппарата. В рабочем колесе 7 выполнены радиальные широкие пазы 17, стенки которых выполняют роль нагнетательных элементов, кольцевой коллекторный паз 18 и множество 100-500 шт. узких нагнетательных пазов 19. Ширина пазов 19 должна быть меньше диаметра мелющих тел для исключения их высыпания из внутренней полости 10 ротора 6.Рекомендуемая ширина нагнетательных пазов 19 1-3 мм. Фильтрованные отверстия 12 также рекомендуется выполнять диаметром 1-3 мм и располагать их в центральной части разделительных перегородок 11.

Роторно-пульсационный дмспергатор работает следующим образом.

Обрабатываемая среда, например суспензия, по патрубку 3 поступает в широкие пазы 17 рабочего колеса 7, ускоряется в них, попадает в кольцевой коллекторный паз 18, которым распределяется по узким нагнетательным пазам 19. В них обрабатываемая

рабочая среда снова ускоряется и тангенциально выбрасывается в виде затопленных кавитирующих струй ао внутреннюю полость 10 ротора 6. Обтекая вогнутые стенки

колец 8 и 9 ротора 6, обрабатываемая среда увлекает при своем движении мелющие тела, например бисерные стеклянные шарики, помещенные во внутреннюю полость 10 и вместе с ними закручивается в торообраз0 ный вихрь,

Центральная часть обрабатываемой среды удаляется из внутренней полости 10 через фильтровальные отверстия 12 по каналам 13 и прорези 14 и 16 при их совпаде5 нии в рабочую камеру 2 и далее в отводящий патрубок 4. Другая периферийная часть обрабатываемой жидкости среды вращается во внутренней полости 10 вместе с мелющими телами, образуя собственно торообраз0 ный вихрь. Необходимый вращающийся импульс торообразный вихрь получает от тангенциально воздействующего на него потока. В торообразном вихре создается градиент давления: максимальный на пери5 ферии и минимальный в центре закрученного потока. Градиент давления выполняет две функции: во-первых, накладывается на давление нагнетания, что повышает общий перепад давления, действующего во внутт

0 ренней полости 10 и рабочих органов ротора-статора и, во-вторых, запирает поток на выходе из узких прорезей рабочего колеса 7, т.е. создает гидравлический удар в узких пгза х 19 и кольцевом коллекторном пазе 18.

5 Обратная волна давления гидравлического удара выбивает инородные тела, случайно, оказавшиеся в обрабатываемой суспензии и застрявшие на входе в узких пазах 19 в.кольцевой коллекторный паз 18,

0 повышая тем самым работоспособность аппарата. Одновременно гидравлический удар запирает вход потока суспензии во внутреннюю полость 10, создавая условия для-ее частичного освобождения, нового за5 . полнения и периодического образования в центральной части зоны вскипания жидкости из-за разрежения, создаваемого вращением потока во внутренней полости 10, и вакуумирующего эффекта, создаваемого на0 гнетателыными каналами 13 во внутренней полости 10.

Поскольку запирающий поток находится в динамике: вращаете;-, вокруг оси внутренней полости 10 и вместе с ротором 6

5 вокруг его оси, и одновременно отсасывается через центрально расположенные фильтрующие отверстия 12, то во внутренней полости 10 вновь возникают условия для ее заполнения, вращения потока запирания его и т.д.

При этом мелющие тела и крупные частицы суспензии постоянно вращаются по периферии внутренней полости 10, стираясь друг о друга, стенки колец 8 и 9 и стенки узких пазов 19 и разделительных перегоро- док 11, Одновременно мелющие тела будут раздавливать крупные частицы, обеспечивая щадящий режим диспергирования (дис- пергирование без разрушения структуры молекул). При этом уменьшается и даже ис- ключается попадание продуктов износа мелющих тел и их самих через фильтрующие отверстия 12, нагнетательные каналы 13 в зазор между ротором и статором, что обеспечивает меньший износ рабочих органов ротора-статора и их большую надежность.

В центральной части внутренней полости 10 создается овалообразная зона тонкодисперсной фракции, содержащей газ и жидкость и твердые частицы готового про- дукта. Эта фракция постоянно отсасывается через фильтрующие отверстия 12 в нагнетательные каналы 13 и под давлением выбра- сывается на повторное диспергирование и гомогенизацию в систему рабочих органов ротора-статора. Из-за наличия во фракции мелкодисперсных газовых пузырьков, процесс кавитационного разрушения в рабочих органах ротора-статора и его прорезях 16 интенсифицируется. При этом мелкодис- персные газовые пузырьки превращаются в микропузырьки, что вызывает их интенсивное схлопывание в рабочей камере 2 и разрушение частичек продукта кумулятивными микроструями.

Технико-экономическая эффективность роторно-пульсациоиного диспергзгора обосновывается рядом технических и физических эффектов. К числу технических эффектов относятся: большее время воздействия раз- рушающих факторов на обрабатываемую среду; циркуляция потока, турбулентность; фильтрация; повышение давление (при обтекании вогнутой поверхности); механическое истирание, раздавливание, срез частичек.

К физическим эффектам, используемым в изобретении в качестве разрушающих факторов, относятся: кавитация; центробежные силы (сепарация частиц и повышение раздавливающего усилия); силы инерции (гидравлический удар, пульсации),

Эти восемь факторов позволяют оценивать коэффициент эффективности разрушения по формуле

Эф.р. -

Хэф.т. + 2эф.ф. 2 Эф. т. + ЈЭф.ф. + 1

0,88 ,

где Эф.р. - эффективность разрушения; Эф.т. - эффекты технические; Эф.ф. - эффекты физические;

2 - знак суммы эффектов.

Диспергирующая способность, т.е. тонкость диспергирования, гомогенность, производительность, надежность и незагрязненность продукции инородными телами в большой степени зависит от количества используемых в процессе измельчения фи зических и технических методов: чем их больше, тем лучше степень положительного влияния физических и технических факторов друг на друга и других факторов (например, конструктивных возможностей аппарата).

В-изобретении все эффекты оказывают положительное влияние друг на друга. Например, использование свойства высокоскоростного потока, заключающегося в повышении давления в нем при резком изменении направления течения или обтекания вогнутой стенки, позволяет иьтенсмфици- ровать и гидравлический удар и кавитацион- ное и пульсационное разрушение, что повышает диспергирующую способнее : ь ро- торно-пульс ационного аппарата по сран-:е- нию с известным.

Роторно-пульсационный диспергатор может работать как с мелющими телами, помещаемы.™ во внутреннюю полость 10 перед сборкой ротора 6. так и без н-х.

Формула изобретен и я

Роторно-пульсационный дислергатор, содержащий корпус с патрубками подвода и отвода обрабатываемой среды, коахсиэль- но установленные в корпусе перфорированный по периметру статор и цотор с внутренней полостью, снабженной разделительной перегородкой, о т л и ч а ю щ и й- с я тем, что, с целью повышения степени диспергирования, он снабжен дополнмгель- . ными разделительными перегородками. при этом перегородки выполнены с внутренними радиальными нагнетательными каналами и сообщающимися с ними фильтрующими отверстиями.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Насос-диспергатор | 1988 |

|

SU1530234A1 |

| Диспергатор | 1987 |

|

SU1493298A1 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| Диспергатор | 1990 |

|

SU1813541A1 |

| Диспергатор | 1988 |

|

SU1586758A1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016645C1 |

| ДИСПЕРГАТОР | 1997 |

|

RU2129912C1 |

Изобретение относится к оборудованию для получения тонкодисперсных систем ме4 годом гидроакустического воздействия. Цель изобретения - повышение степени диспергирования. Диспергатор содержит корпус 1 с рабочей камерой 2, патрубком 3 для подвода и патрубком 4 для отвода обрабатываемой среды, цилиндрический статор 5 и ротор 6. Во внутренней полости 10 ротора 6 установлены разделительные перегородки 11, выполненные с фильтрующими отверстиями 12 и радиальными нагнетательными каналами 13. Нагнетательные каналы 13 и отверстия 12 лри прохождении среды через устройство обеспечивают отвод отсепарированной части среды и пэдачу ее под давлением в следующую ступень обработки. 3 ил.. 1 ел с СЬ 00 4. OJ ел

| Роторно-пульсационный аппарат | 1978 |

|

SU778758A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-07—Публикация

1988-12-05—Подача